数字化环境下航空装备研制质量管理的思考

郝建春 梁昭磊 汪启华 汪邦军 李 彬

(中航工业综合技术研究所,北京 100028)

20世纪90年代开始,国际知名航空制造公司均开始应用数字化设计与制造技术研制新机,如波音的777和787客机、洛克西德•马丁公司的联合攻击战斗机(JSF)、空客公司的A380飞机等,以期达到减少返工、缩短研制周期、降低制造成本的目的。我国自20世纪70年代开始使用计算机进行飞机零件数控编程,并逐步进行了较大规模的数字化改造,一些航空厂所在“飞豹”、“枭龙”、ARJ21等型号研制中都不同程度地采用了数字化设计制造技术,初步实现产品数字化设计和制造。

数字化设计制造本质上是产品设计制造信息的数字化,是将产品的结构特征、材料特征、制造特征和功能特征统一起来,应用数字技术对涉及的对象和活动进行表达、处理和控制,从而在数字空间中完成产品设计制造过程。数字化研制模式的主要特点包括:传统的串行研制流程变革为并行产品定义流程,数字量传递代替模拟量传递,传统的生产组织管理模式向机构扁平化、物流信息流同步配置方向转变,数字化工艺装备得到广泛采用。

经过几十年的发展,我国航空工业在数字化方面已经取得一定的成绩,然而还存在标准规范发展滞后、质量管理技术应用程度低、设计制造管理和监督手段缺失等问题。如何适应数字化研制模式的特点,研究形成新模式下的质量管理标准规范、技术方法和手段平台,进而促进航空装备数字化设计制造质量水平提升,已成为航空工业质量工作面临的重要课题。

1 数字化环境下质量管理面临的挑战和机遇

1.1 质量管理面临的挑战和需求

对标准规范的挑战和需求。在适用性方面,原有的质量管理国家军用标准、航空行业标准,基本上是针对传统研制模式的特点而制定,未充分考虑数字化研制的特点,需要对其作适应性修改。在新需求方面,数字化研制模式下数据的内容、形式,协同并行研制模式,以及对支撑环境的需求都对标准提出了新要求,需要增加针对性标准。

对质量管理技术方法的挑战和需求。在数字化研制模式下,研制流程、控制要素、控制点的改变,基于数字样机的仿真分析、并行协同研制方法的采用,都对传统研制方式的质量管理技术方法提出了新的挑战和要求。

对质量管理手段平台的挑战和需求。在数字化研制模式下,以传统的基于实物模型的人工方式为主到基于数字模型的自动化、信息化的转变,对开展设计、制造过程控制等质量管理活动的数字化平台提出了新需求。

1.2 质量管理面临的机遇

数字化研制模式为解决质量管理“两张皮”问题提供了可能。在数字化研制模式下,可将质量管理流程嵌入到研制流程中,通过软件系统控制流程的运行,保证研制过程中必须按照体系文件的规定工作,只有完成程序所规定的要求,才能转入下一环节。为有效解决超越程序、凭经验做事、“事后”补课、文件规定一套执行另一套的“两张皮”现象提供了可能。

数字化研制模式为解决质量数据有效性、及时性问题提供手段。装备研制在协同平台的支持下,以产品数据管理系统(PDM)为核心,实现了产品数据源的统一化管理;同时质量数据的采集从传统的手工方式测量转化为自动方式、数据的处理从离线事后检查逐渐过渡为在线实时检测,保证了质量数据的有效性和及时性。

数字化研制模式为先进质量管理技术的推广应用提供了机遇。在传统研制模式下,由于质量管理技术方法本身较为复杂,或与产品研制生产系统分离,使用便利程度低,导致QFD(质量功能展开)、FMEA(故障模式与影响分析)、DOE(实验设计)、SPC(统计过程控制)等先进质量管理工具一直没有得到广泛的应用。在数字化研制模式下,可以实现先进质量管理技术方法的工具模块化,借助协同工作信息化平台,方便地调用和使用。

2 数字化环境下质量管理的现状和存在的问题

2.1 标准规范

在国外,波音公司为了控制数字制造过程质量,制定了BDS–5000系列标准,共5个系列33份标准,是目前国外知名工程制造企业最为完整、且通过多型号研制验证的一套产品数字化设计标准体系。

目前,我国针对数字化设计制造的特点,制定的相关标准主要包括国标14项(产品数字化定义标准5项,产品数据管理标准5项,专业技术仿真与试验标准1项,制造资源计划标准1项,制造执行标准);国军标2项(数控技术与检测标准);航标52项(产品数字化定义标准29项,数字样机和预装配标准5项,产品数据管理标准4项,专业技术仿真与试验标准2项,数字化工艺标准3项,数字化工装标准1项,数控技术与检测标准3项,综合管理标准5项)。

此外,部分航空企业结合本单位装备数字化研制工作的特点和需求,分别制定了一些数字化企业标准或规范。数字化标准规范的制定实施,为我国航空装备研制质量的提升发挥了重要作用。

2.2 质量管理流程

国内航空企业已经建立了数字化设计制造的基本流程,但是部分单位仍没有将质量管理法律、法规及标准的要求,落实到装备研制的各个环节中,部分质量管理要求缺少实现技术方法的支撑。对于工程更改、设计检查评审、技术状态管理等质量管理活动的流程仍然没有建立起来,没有嵌入到装备数字化设计制造的主流程,数字化设计制造中的过程控制能力仍然十分薄弱。

2.3 质量管理技术方法

我国航空工业与数字化研制模式相匹配的质量管理技术发展十分滞后,主要表现在两个方面:一是没有建立起数字化环境下的质量管理技术体系;二是一些数字化环境下的质量管理关键技术亟待攻克。如三维数模的质量控制问题,传统人工对打印出的设计图纸或者电子模型进行检测的方式已经不能满足数字化设计和制造的要求。

2.4 质量管理系统平台

在主流的数字化协同工作平台上,尚没有专门的质量管理系统模块,只是具有部分质量管理功能。

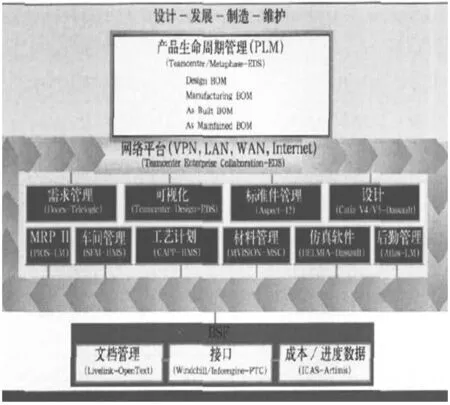

2.4.1 美国洛克西德•马丁公司联合攻击战斗机(JSF)研制的数字化体系由4个平台组成,即集成平台、网络平台、业务平台和商务平台。其中,集成平台采用西门子的Teamcenter产品全寿命周期管理软件,具有工作流管理、审批、工程更改控制等功能(如图1所示)。

图1 JSF信息化应用系统

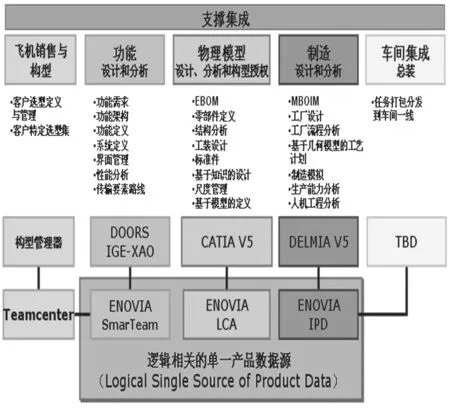

2.4.2 美国波音公司与合作伙伴达索公司开发了基于PLM的全球协同环境(GCE,Global Collaboration Environment)。包括用于CAD设计的CATIAV5、用于模拟零件和元件在工厂制造过程的Delmia数字制造包和用于维护关于波音787飞机所有信息主资料库的Envoia。其中,Envoia具有外包、工程流程、供应商、采购管理功能(如图2所示)。

图2 波音787GCE的系统框架

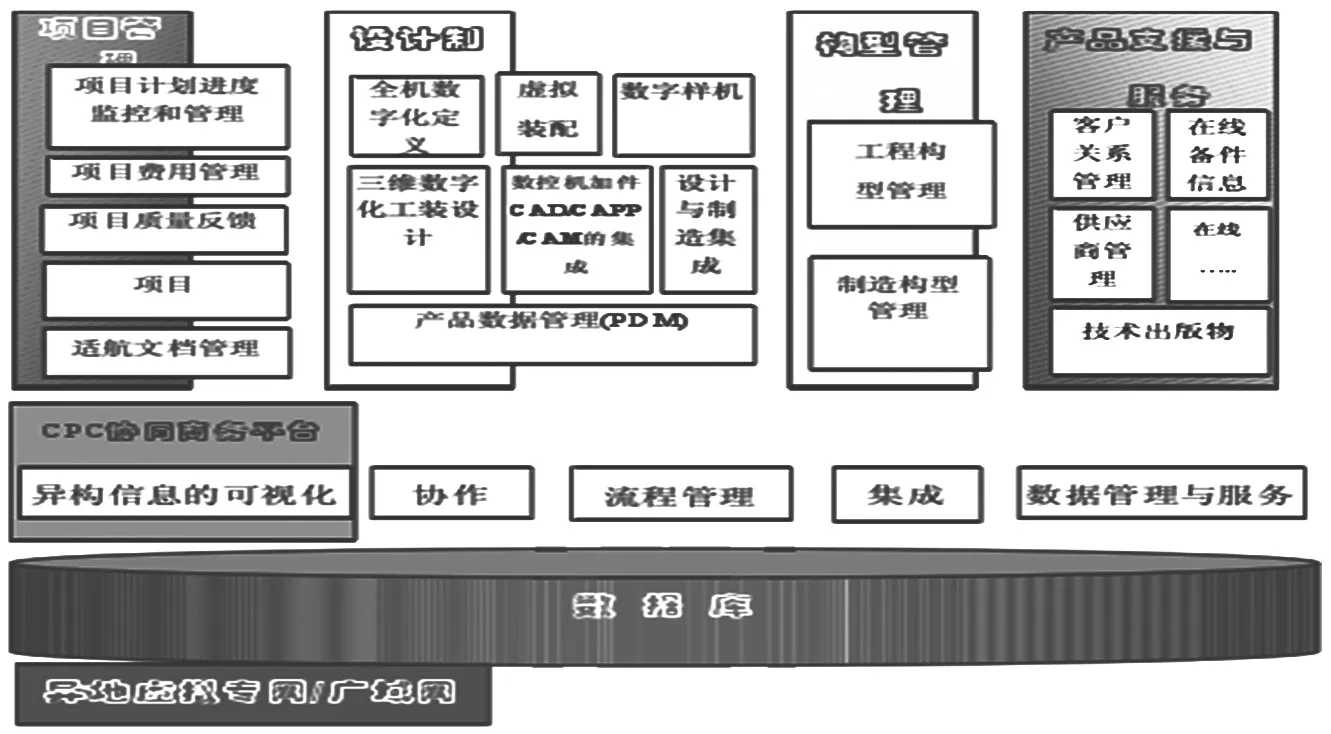

2.4.3 中国ARJ21飞机项目在实施过程中,基于CPC和VPM集成的产品数据管理协同研制平台,建立了全机产品结构树,实现图样版本定义和控制、审批流程控制和电子审签、异地产品数据发放和同步控制、工程更改管理和控制及产品构型控制等功能,初步实现型号研制项目管理与监控(如图3所示)。

图3 ARJ21数字化协同平台

尽管上述软件平台具有一些质量管理的功能,但是这些质量管理功能相对较为零散,不能满足全寿命周期质量管理的需求。装备研制质量管理要求按照GJB 9001B–2009《质量管理体系要求》及其支撑标准,从全特性、全过程和全系统的角度实施产品质量管理。对于标准中涉及到的重要方面,如产品质量策划、设计开发输入输出控制、设计开发验证、设计开发确认、技术状态管理、风险分析、设计评审、工艺评审、关键过程控制、售后服务过程控制等内容,在上述软件系统及协同工作平台上均无法实现。

3 数字化环境下质量管理思考

3.1 开展数字化环境下质量管理关键技术研究

3.1.1 基于数字化环境的质量管理过程建模技术

基于数字化环境的质量管理过程建模技术主要包括以下6个方面:

3.1.1.1 质量体系运行过程建模技术

针对GJB 9001B–2009《质量管理体系要求》,研究其版本管控技术、信息数据要求,分析质量手册的制定、质量计划的策划、质量程序的管理、质量记录的收集中运行流程,将其与装备研制主流程融合。

3.1.1.2 采购质量管理过程建模技术

研究原材料、零部件、成品等各类供应商的测量、评价、改进技术,包括装备供应商评价指标体系研究、评价计划的管理技术、进货的检验流程、供应商改进管理等技术,并将其嵌入数字化协同工作流程。

3.1.1.3 设计过程控制建模技术

结合GJB 9001B–2009及相关支持标准要求,从设计策划、输入控制、输出控制、设计评审、设计验证、设计确认、设计更改、技术状态管理等方面,研究质量管理流程与航空装备研制过程的融合。

3.1.1.4 制造过程控制建模技术

结合GJB 9001B–2009及相关支持标准要求,从制造过程文件控制、生产准备状态检查、生产资源控制、供应链风险管理、工艺过程管理、生产过程控制、产品质量评审、不合格品管理等方面,研究质量管理流程与航空装备研制过程的融合。

3.1.1.5 售后服务过程建模技术

结合GJB 9001B–2009《质量管理体系要求》、GJB 5707–2006《装备售后技术服务质量监督要求》等标准对企业售后技术服务的相关要求,研究售后服务制度建立、技术资料提供、技术培训、现场服务、备件供应等的基本流程,并将其与企业研制流程相融合。

3.1.1.6 质量问题追溯处理过程建模技术

研究质量问题的分级方法、职责划分、信息上报程序、处理流程、问题处理报告的要求,研究质量问题追溯流程,将其嵌入装备研制的主流程。

3.1.2 基于数字化特征的质量管理技术

3.1.2.1 质量数据获取和分析技术

基于装备研制数字化协同工作平台的特点,研究产品质量信息的来源、分类,从方案设计、初步设计、详细设计、试制试飞、设计定型等阶段分析质量信息需求,研究质量信息表示及提取方法。

3.1.2.2 基于产品结构的质量控制技术

针对装备组成和结构,研究方案设计、初步设计、详细设计、试制试飞、设计定型等阶段数字样机质量表征模型及控制要素表征方法,并确定面向不同阶段的数字样机质量控制原则和程序步骤。

3.1.2.3 基于模型数据的质量评价技术

针对不同的设计对象和工作过程,研究装备零组件级产品的数据成熟度等级、表示方法、评价要素及评价准则,为确定开展并行协同研制工作的时机提供客观判断依据。

3.2 加强质量管理信息化平台建设

质量管理信息化平台应将GJB 9001B–2009以及相关质量管理国家军用标准、航空行业标准要求,与先进的质量管理技术方法相集成,实现装备质量管理与装备研制过程相融合。

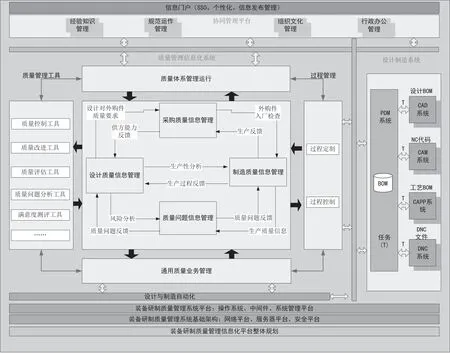

在系统的集成方面,质量管理信息化平台系统可通过PDM实现与其他系统,如ERP、CAD、CAM、CAE、CAPP、CAI等实现数据的共享,并通过将质量管理功能嵌入进数字化产品设计制造主流程,实现流程一体化。质量管理信息化平台应包括产品实现过程的质量管理、质量体系管理、质量综合业务管理、质量管理工具和过程管理支持机制5个主要的功能模块。其中,产品实现过程的质量管理是构成平台的核心,质量体系管理、综合质量业务管理与质量工具管理均围绕其加以展开,并向其提供控制与服务支持。过程管理支持机制则面向平台的运行提供可配置的过程管理支持。质量管理信息化平台架构如图4所示。

图4 质量管理信息化平台架构

质量管理信息化平台各功能模块具体如下:

3.2.1 产品实现过程的质量管理模块

模块能够实现按照产品实现过程的有关国家军用标准、航空行业标准的要求,对产品实现过程进行质量控制和监督,把过程控制要求的内容、要点落实到研制生产的具体环节中,把质量管理要求和产品研制过程有机地联系到一起。

3.2.2 质量体系管理模块

模块能够实现对质量管理体系日常运行的动态管理和控制,便于对企业质量保证体系进行优化,为产品实现过程的质量管理以及综合质量业务管理提供体系与战略层面的计划与控制。

3.2.3 综合质量业务管理

能够实现对企业标准化、计量、质量成本管理等基础性、综合业务流程的支持和管控,为产品实现过程一线的质量管理活动提供支持。

3.2.4 质量管理工具

能够实现常用质量管理工具的软件化,简化了质量管理工具使用的流程,降低了使用难度,更好地为质量改进、优化和控制服务。

4 结束语

数字化设计制造技术的应用,引起航空装备研制模式变革的同时,也带来了装备质量管理模式的变革。数字化环境下的质量管理如何开展,近年来已经成为质量工作面临的一项重要课题。建议重点围绕数字化研制模式下标准规范体系建立、质量管理关键技术突破、质量管理信息化平台建设等方面,开展数字化环境下的质量管理研究和实践工作,并逐步探索适应数字化研制特点的航空装备质量管理新模式,进一步促进装备研制质量水平提升。