220 kV电流互感器故障分析及防范措施

王海滨,刘忠顺,于丰友

(沧州供电公司,河北 沧州 061000)

1 故障概况

某电流互感器型号为LB9-220 W,2003年2月生产,2003年9月投运,交接试验各项数据合格。2007年3月2日,该TA出现油色谱异常情况,其现象为氢气、甲烷、乙烷、乙炔及总烃等含量明显增高,而且产生率较快,实测数据见表1。现场对该TA进行局部放电测试,放电量大于1 000 pC。

表1 油中气体体积分数实测数据 μL/L

测试时间及相别φ(H2)φ(CO)φ(CO2)φ(CH4)2003-09-29W相6.913.3221.70.242005-05-15W相25.954.1442.81.72007-03-02U相24.864.3617.71.58V相25.2796151.5W相21 521.442.9651.21 987.55测试时间及相别φ(C2H4)φ(C2H6)φ(C2H2)φ(总烃)2003-09-29W相---0.242005-05-15W相---1.72007-03-02U相---1.58V相---1.5W相0.59188.690.562 177.39

从表1可见,H2、CH4、C2H2及总烃体积分数均大大超过了《变压器油中溶解气体分析及判断导则》中所规定的注意值,其中W相TA氢气超标143倍,总烃超标21.77倍[1-2]。根据油中气体组分体积分数变化的特征及三比值法进行分析,三比值特征代码为010,属含气空腔型的低能量密度的局部放电。U相和V相数据正常,为了排除色谱分析过程中可能出现的产生误差的偶然因素,进行2次跟踪,但数据基本相同,都在误差范围之内。特别是氢气已经达到21 521.46 μL/L,导致TA内部压力很大,已濒临爆炸边缘,于是立即将这台TA退出运行,进行返厂试验。

2 故障查找

2.1 试验数据分析

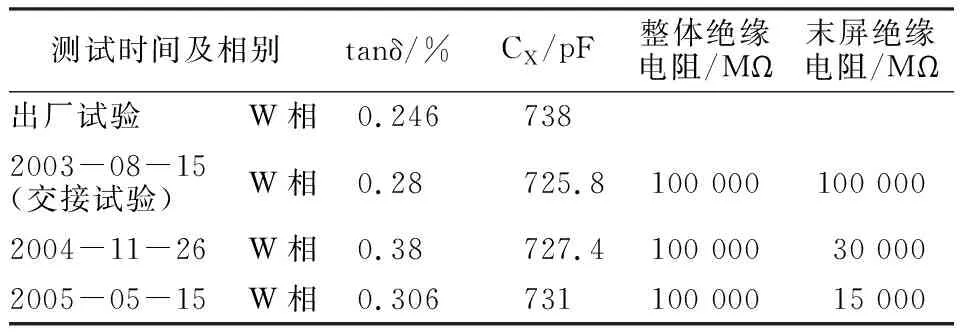

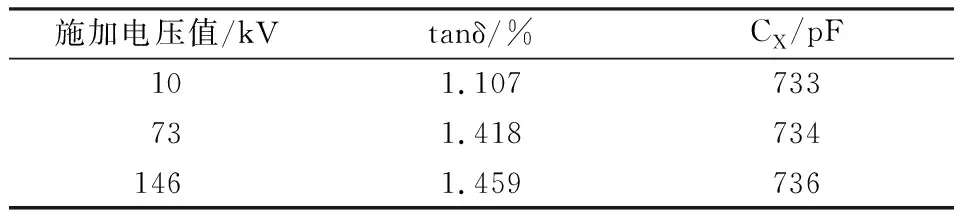

查找近年来该TA的停电绝缘试验数据[3],见表2。 返厂后的介质损耗和电容值见表3。

表2 近年来绝缘试验数据

测试时间及相别tanδ/%CX/pF整体绝缘电阻/MΩ末屏绝缘电阻/MΩ出厂试验W相0.2467382003-08-15(交接试验)W相0.28725.8100 000100 0002004-11-26W相0.38727.4100 00030 0002005-05-15W相0.306731100 00015 000

表3 返厂后不同电压下W相介质损耗和电容值

施加电压值/kVtanδ/%CX/pF101.107733731.418734146 1.459736

从表3中可以看出,介质损耗超标,规程要求值为0.7%,该TA返厂后,在厂家进行了局部放电试验和绝缘油色谱分析,所测色谱数据和局部放电量同现场所测数据基本相符,查出厂报告,出厂时局放量仅为4 pC,为了查明产气原因,对该TA进行吊芯解体检查[4]。

2.2 吊芯解体检查

TA的原绕组由扁铜线弯成“U”字形,主绝缘是多层电缆纸和很簿的铝箔每层交替间隔制成的电容型绝缘。其电容型绝缘全部包绕在“U”字形的原绕组上,缠绕紧密,TA主绝缘未发现击穿闪络痕迹。解体中,将主绝缘层层扒开,发现有制造工艺上的缺陷,如绝缘纸搭接不当,使绝缘纸起皱产生空隙,或手工包扎绝缘纸带不紧、皱褶多,绝缘纸层有许多空气穴,缠绕电容屏的铝箔几处起皱褶,造成局部放电。这说明该TA的主屏电容在绕制过程中存在能引起局部放电的绝缘弱点,而该绝缘缺陷用常规的绝缘试验方法难以发现,互感器运行后长期产生局部放电,其积累效应导致油纸绝缘老化分解。

3 原因分析

从以上现象分析可知,该TA故障的主要原因是铝箔及绝缘纸的皱褶引起的局部放电。铝箔每出现一个皱褶,就多出一个夹层空间,致使主电容屏电场结构发生变化,因此,高压电场分布也相应地发生变化。通常空气的介电常数比固体绝缘介质的介电常数低,而介质的介电常数与其所能承受电场强度成反比。在电场作用下,气泡承受的电场强度比固体介质高,而空气的击穿强度又低于固体介质,因此,当外加电压升高到一定值时,就会造成空气的局部击穿而产生局部放电。在局部放电时,使油分解,再加上油中原来存在着一些杂质,容易使纸层处凝集着一种因聚合作用而生成的橙黄色蜡状物,而该TA内部放电产生的蜡状物,则是造成介质损耗tanδ增大的主要原因。蜡状物的生成,使绝缘的介质损耗tanδ激增,所以会出现tanδ超标的现象。皱褶的出现,象平地凸起一个“峰”,在强高压电场作用下,这类“峰” 就越易放电,该TA故障隐患属积累效应。

色谱异常的原因同绝缘纸绕制工艺存在一定的缺陷有直接关系。由于绝缘纸在卷绕过程中,工艺不良,致使一次绕组包扎的绝缘纸层出现大量皱褶,形成空腔,真空干燥不良,投运后在电场作用下,残留气体在绝缘纸层中或铝箔中形成局部放电,导致产气,这种产气激化局部放电后又加剧产气,如此不断积累、扩大,最后从固体绝缘缺陷逐步发展到绝缘油色谱超标故障。

4 防范措施

a. 制造厂继续对该TA缺陷原因做进一步的分析研究,主要包括绝缘油成分,电容屏电场分布、含有疑似X蜡物质的绝缘纸、原材料质量、生产工艺流程、工装设备等方面可能存在的问题。严把质量关,加强生产工艺流程控制,提高产品设计水平,加强进厂原材料、半成品和成品的检验力度,重视互感器绝缘油色谱分析,防止此类问题再次发生。

b. 对同厂家、同批出厂的该种设备,在公司范围内进行一次油色谱分析检查,进行初步诊断。对于诊断结果为异常或可疑的设备应缩短油色谱检测周期,跟踪分析,考察其增长趋势,若数据增长较快,应引起重视,并增加其他必要的检测手段,从而对设备缺陷的性质和位置做出进一步的判断。一旦发现问题,应立即退出运行,将问题消灭在萌芽状态。

c. 工作人员应提高设备运行维护、检修管理水平,严把输变电设备验收关及运行监督关,结合状态检修工作开展设备评估,发现设备运行中存在的不足,及时消除隐患。

5 结束语

该TA反映出来的异常现象是产品制造方面的问题所致,即由于皱褶、空气穴的存在,导致一系列的电气—物理—化学作用,这种作用是影响绝缘寿命的主要因素之一。建议严把质量关,从制造工艺、产品设计、原材料检验等多方面采取有效措施,确保设备制造质量。

参考文献:

[1] Q/GDW 04-10501047-2010,河北省电力公司输变电设备状态检修试验规程(试行)[S].

[2] GB 7252-2001,变压器油中溶解气体分析及判断导则[S].

[3] 陈天翔,王寅仲.电气试验[M].北京:中国电力出版社,2005.

[4] 陈化钢.电力设备异常运行及事故处理[M].北京:中国水利电力出版社,1999.