机械工业热处理绿色发展技术研究

薛培军,刘冬敏

(中州大学,郑州450044)

运用恰当的方式将固态金属或合金,进行加热保温和冷却,或兼之机械、化学的作用,使金属及其内部的组织和结构发生变化,从而使各种金属材料获得优良性能的工艺过程,称为金属材料的热处理。在热处理工艺过程中,零件的加热、炉气氛制备、淬火冷却以及诸多化学热处理工艺,都须消耗大量的电能或燃油、碳氢化合物和水资源,同时排放大量的有害气体和尘埃,造成环境的严重污染,危及人类的生存安全。

1.热处理生产及污染现状

热处理是机械制造行业消耗能源和环境污染的大户,在世界各国日益重视环境保护形势下,我国也把环境保护作为重要的基本国策之一,热处理生产中节能和环保技术得到有关方面的高度重视,绿色制造技术在热处理行业被积极推广和应用[1]。

1.1 国际现状

根据国际能源机构公布,2011年全世界每年向大气排放约316亿吨CO2,我国就达75亿吨,占居世界第二位,SO2的排放量居世界第一位,而我国的化学需氧量(COD)也是世界第一,严重污染的环境受到国际社会的日益关注。

随着经济的发展,欧美等发达国家比较注重环境保护工作,控制着热处理工艺过程向自动化、智能化和柔性化发展。美国为了实现能源部制订的“美国2004年热处理技术路线图修订稿”目标,完成众多的重点研发项目,国家有关方面提供充足的研究资金,供美国金属学会热处理学会成立“热处理技术研发中心”,组织企业参与研发,研究降低能耗、减少污染。我国却没有组建类似的“热处理高新技术中心”和“热加工技术中心”环保研究机构,国家发改委和科技部也没有设立相应的专项基金,由于缺少这样的组织和有关人才,热处理生产技术水平和产品质量与国外先进热处理技术相比,存在较大差距。

1.2 国内现状

中国是世界上能源消费第二、资源消耗第一的大国。每创造1美元的GDP所消耗的能源是美国的4.3 倍、欧洲发达国家7.7 倍、日本的11.5 倍,远高于巴西、印度等发展中国家,而工厂的“三废”排放和环境污染也是最严重的国家,每年因能源利用率低造成的损失达1万多亿元。

我国现有热处理厂点接近2万个,热处理加热设备接近20万台,其中热处理电加热炉的数量占约为90%,年实际热处理生产量为2000~2500万吨,装机容量1200~1500万千瓦时,耗电总量为150~200亿千瓦时,占我国机械制造业年耗电量的25%~30%。主要热处理设备陈旧落后,总数超过1万台,设备利用率和负荷率不到30% 而能耗却比美国高出40%以上,年耗能量估计近15亿吨标煤。[2]改善生活环境质量,遏制环境继续恶化的趋势,是我国一项重大而紧迫的任务。

1.3 热处理行业所面临的问题

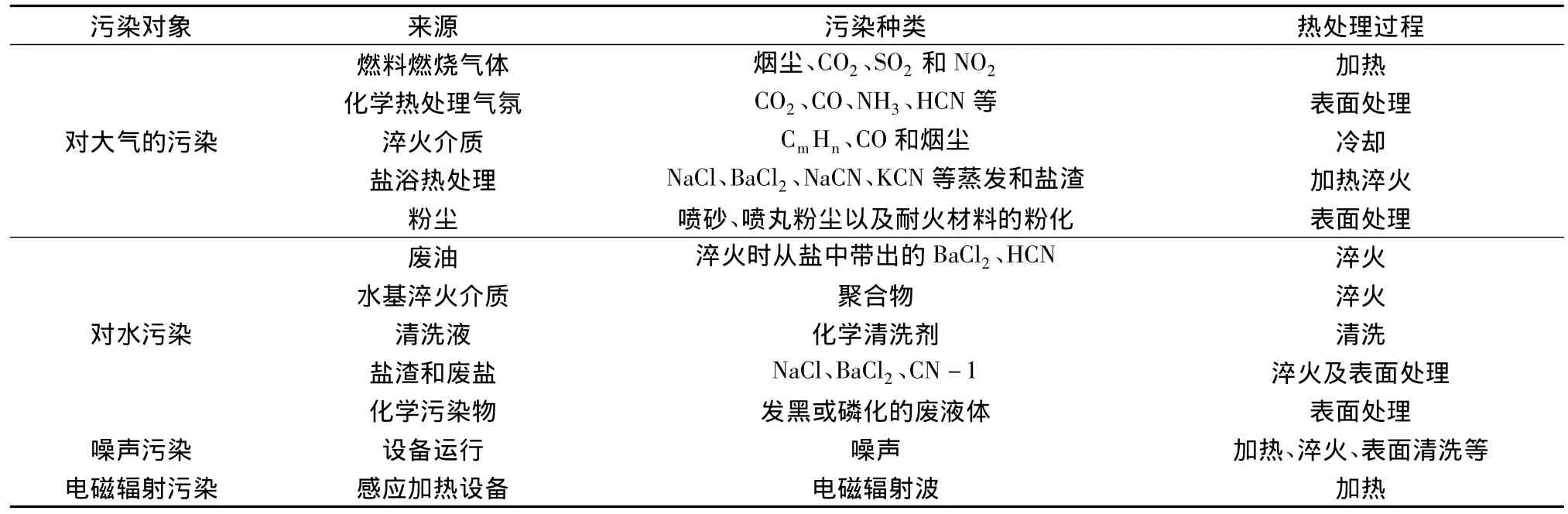

热处理生产一方面消耗大量的能源,另一方面在生产过程中排出废气、废水、废渣等工业“三废”和制造粉尘、噪声、电磁辐射等,使我们的生活周围环境、大气、水质等遭受严重污染。[3]数据如表1所示。要推广和发展绿色热处理技术,保持经济可持续发展,面临以下几个问题。

表1 热处理过程的主要污染物及来源

1.3.1 热处理行业技术含量低

由于经济飞速发展,环境保护问题被各级政府和企业领导者所忽视,在热处理技术发展和基础研究方面投入资金不足,热处理行业没能够吸引到最优秀的人才,高新技术在行业的使用不足,造成热处理生产技术含量不高。

1.3.2 热处理设备能耗大,资源利用率低

这在热处理行业现状中我们已作描述,我们的热处理工艺单位电能耗为800kW·h/t,和欧美、日本的400kW·h/t相比要高出2倍多,而资源的利用率却是他们的三分之一。

1.3.3 环境污染严重

热处理生产过程属于高温作业,在生产中使用大量的气体,进行渗碳、渗氮等化学热处理,向空气中排放大量的CO2、SO2、残氨等废气;在清洗工件过程中,酸洗使用的硫酸、盐酸苛性碱的挥发物及工件表面油脂的燃烧,形成大量的烟气;机械制造厂喷砂设备每年约产生万余吨的SiO2和Al2O3粉尘,煤燃烧粉尘都会造成粉尘污染。

1.3.4 先进热处理设备及规模化生产程度低

金属物质在加热过程中会发生氧化和脱碳反应,可能会烧损金属的3%左右,发达国家采用的少无氧化加热技术,在我国所占比重只有30%,由于很少使用先进的热处理设备,工件在热处理过程中烧损、脱碳造成资源浪费和人力浪费都是巨大的。[4]

2.绿色热处理实施的路径选择

中国作为世界上最大的发展中国家,已确立了发展“低碳经济”目标,实施以低能耗、低污染、低排放为基础的经济模式,来保障经济的可持续发展。作为经济发展战略,节能减排将是一项基本国策,需解决好以下问题。

2.1 加强政策法规的制定和执行

为了更好的推行机械行业的环保,首先应该完善法律、法规的建设,使行业发展有轨可循,同时加大《环境保护法》、环境《污染防治法》等法律、法规的宣传和执法力度,做到违法必究、执法必严。其次是将污染防治工作纳入地方各级政府部门工作考核中,充分发挥地方政府的管理和监督作用,使热处理行业向着健康和可持续方向发展。

2.2 加强科技导向功能

由于历史的原因,我国在热处理行业的资金和科研的投入很有限,没有发挥政策的导向作用。我们应当以中国热处理学会和协会为中心,强化学会和协会在热处理行业中的基础研究和先进技术应用的引领作用,尽快建立中国的热处理路线图计划;国家发改委和科技部等科研资金管理部门,应加大对高效、精密、节能、节材的绿色制造技术的支持,设立相关专门基金,制定及组织实施“中国热处理路线图”,调动广大科技人员的积极性和创造性,吸引优秀的人才从事热处理技术的研究,加强环境污染的治理和环保新技术的研发推广。

2.3 开发和使用热处理新设备

我国热处理行业70%是用电加热炉加热,80%以上采用耐火砖作为保温材料,热利用效率非常低,对原有热处理加热设备的节能改造,有利于提高能源利用率和改善工作环境,如果在行业普及使用全纤维保温材料,能够实现行业节能10%。热处理设备制造业的当务之急是提高新设备的开发、设计、制造水平。使用密封式炉直生式渗碳技术,可以使产品无氧化,无脱碳,且节约原料气达91% ~94%;使用激光表面处理技术,可以提高金属材料的耐磨性、高温性能和表面硬度,同时可保持金属零件较好的柔性、韧性。[4]

2.4 使用新能源和先进燃烧技术

加热炉是热处理最大的能耗加热系统,传统的加热能源主要是电能和燃料,由于工艺落后,热利用效率非常低,能源浪费较大,常温常压条件下选用气态燃料,燃烧有较好的热利用效率。天然气是一种高效能源,在通常技术条件下其热效率可达50.5%,较煤电热效率高出近1倍。如果天然气能源采用高温空气燃烧技术,其燃烧热效率可达85%左右,为煤电热效率的3倍左右。[5]天然气能源应用于热处理生产已取得巨大的经济效益,节能显著,环保效果良好[6],而且气体的燃烧比较充分,排放到空气的有害物质大大减少,自然降低了环境的污染,数据如表2所示。另外,除了使用天然气,水电、核电和激光等优质能源,也属于高效低污染的资源,已在热处理行业被推广应用。

近年来,除高温空气燃烧技术,国内外研究和开发了很多的高效节能、低污染的燃烧新技术和新设备,像微小型燃烧、高红外节能、强辐射传热节能、洁净燃烧等,已在热处理和冶金等行业得到应用,国外采用新技术所用的燃烧器和热处理炉也已进入我国热处理企业。这些燃烧新技术和燃烧器的应用,不仅具有高效、节能和低污染的技术优势,而且经济效益明显。[7]

表2 各种燃料燃烧排除的CO2量

2.5 扩大生产专业化规模

由于历史原因,我国的热处理企业都属于大而全、小而全、不协作的封闭型企业。大小是个工厂,里面均设置共用性极强的车间或班组:铸、锻、电镀、热处理、模具制造、供热采暖、运输等。但由于重复建设,生产任务量不足,设备的利用率极低,生产效率低下,造成能源和物资浪费,环境污染增大。

规模出效益,要解决机械行业的污染重、能耗大问题,首先要转换观念,放开经营思路,解决区域内铸造、热处理、电镀行业的同类性质问题。20世纪80年代初,我国倡导开展专业化生产规模调整,撤销技术条件差、产量低、能耗污染双高的厂点,建立了专业热处理厂和生产协作点,几年之内专业化厂的平均电耗降低了约66%,由15000kW·h/t降低到500kW·h/t。由此可见,经过战略性调整、组建专业规模化的生产厂,可以实现能耗、物耗、污染显著下降,获得明显的经济、环保及社会效益。[8]因此,我们建议在好的经济发展地区设立大型工业园区,合理安排铸造、热处理、电镀厂矿结构,集中管理、集中治污,扩大集约化生产规模,从根本上解决不达标排放、偷排等现象。

2.6 加强自动化控制技术使用

计算机技术融入热处理工艺中是当今热处理技术的一大特点,先进的传感和控制技术,使热处理工艺中的自动化控制技术迅速发展。现已研制出渗氮氧探头Oxymess、氮势传感器HydroNit、气冷淬火的Heat Flux传感器、真空渗碳碳势传感器、渗氮控制系统等自动化控制仪器设备,而计算机软件也多用于热处理环保、节能、降耗管理、跟踪热处理炉运行情况等,精确监控热处理工艺过程,实现高效生产,环保节能的目标。

2.7 使用新的环保节能热处理技术

传统的热处理工艺对环境的污染非常严重,要加以淘汰和限制使用,尽快研发在热处理工艺过程中,主要是在热利用、淬火和清洗环节的新技术使用。

3.热处理新技术的发展

绿色热处理制造技术是指符合环保要求的节能、降耗、少污染的绿色机械制造工艺,在该制造工艺模式推动下,许多提高企业经济效益和社会效益的新技术已被研发和利用。

3.1 淬火冷却装备技术

水、淬火油、无机水溶性淬火剂、水基聚合物淬火剂是热处理企业经常使用的淬火介质。水虽然应用最广泛、最经济、冷却速度快,但会引起工件的变形和开裂,使工件硬度不均,畸变增大,且有腐蚀和生锈问题无法解决。在水中加热各种无机盐、碱等,制成的无机物水溶液淬火剂,可以改善水的冷却性能,适应淬火冷却的需求,但也会引起金属工件生锈,且硝酸盐会产生有害气体,损害操作工人身体健康。淬火油淬火易产生油烟,会对环境造成污染。水基聚合物淬火剂具有无毒、无烟、无臭、无腐蚀、不燃烧、抗老化等特点,冷却速度可调,适用范围广。

3.2 氮基气氛热处理技术

氮基气氛技术广泛用于退火、淬火、渗碳、渗氮等多种热处理加工过程,是一种保护气氛控制技术,可以防止工件在加热中氧化、脱碳。在氮基气氛渗碳或渗氮处理时,氮气的惰性可以减少原料气的消耗和炭黑的生成,促进和加速渗碳或渗氮,降低工件渗碳时的内氧化程度,提高工件的疲劳强度。氮基气氛热处理不仅气源丰富、成本低廉,节约能源和渗剂,而且是安全无污染、适用面广的热处理技术,适合我国基本国情,已成为我国节能、环保型热处理技术的一个重要发展方向。[9]

3.3 真空热处理技术

真空热处理是真空技术与热处理技术相结合的新型热处理技术,将工件置于正常大气压以下的负压空间的加热方法(热处理加热用的最高真空度一般不超过10-5Pa)。真空加热不仅能防止工件的氧化和脱碳,而且具有脱脂、脱气、净化表面和变形少的特点。除此以外,工件还可以在真空中进行低压渗碳、渗氮等处理,为后期进行高压气淬做好准备,既节约了时间又获得优良的性能,是比较理想的自动化柔性和清洁热处理技术,优越于可控气氛热处理技术。[10]

3.4 感应加热热处理技术

感应加热是利用电磁感应的原理,使工件表面产生涡流而被加热。其特点是加热速度快、易于控制,工件表面氧化和脱碳少,节约能源、污染少。

3.5 离子渗技术

离子渗技术包括离子渗氮和离子渗碳,是用带电粒子轰击置于低压容器内的工件表面,在辉光放电作用下使其温度升高,实现所需原子渗入表层的化学热处理方法。与常规的化学热处理相比,其特点是渗透速度快,工件变形小,热效率高,节约能源,而且无烟雾、烟尘和废气污染。

3.6 金属镀层技术

刷镀技术、热喷镀技术、离子镀渗技术是清洁的表面强化技术。通过离子轰击化学热处理,表面沉积硬化,保护工件使用寿命。

3.7 激光束、电子束技术

激光束、电子束、表面技术与表面改性技术(表面淬火、重熔、涂层)是利用高能电子束对工件的表面快速加热,实现工件表面热处理,这种粒子辐射技术不产生烟尘等污染,属清洁热处理技术。

以上所分析的热处理新技术,都有其自身的优点和缺陷。常用的真空热处理技术运行成本高、设备投入大;淬火冷却装备技术中,油作为淬火介质已有上百年的历史,不能在现实生产中被完全替代,淬火虽然可以提高工件的性能,但造成的污染是不可避免的;离子渗技术一般使用离子交换法自动化操作,难度大,投资高,需要酸碱再生,存在环境污染隐患,且在含盐量高的区域,运行成本高。绿色热处理是集材料、能源、环境、技术于一体的系统工程,需要不断研究和开发新的技术,感应加热技术和激光束技术是更加环保的技术,气氛控制和淬火技术的结合,复合热处理工艺(如:氮化+淬火、氮化+高频淬火、氮碳共渗+高频淬火、渗碳淬火+低温渗硫、调质+硫氮共渗、整体淬火+氧氮化处理等),更能发挥技术的优点,是未来热处理技术的发展方向。而热处理辅助技术也飞速发展,象热处理数据库、计算机控制热处理技术和虚拟热处理技术等,已取得了可喜的进展。更多新的绿色热处理技术还有待于科技工作者的进一步研究和探索。

4.结束语

保护生存环境,开展降低能耗、节约资源的低碳生活是世界工业发展的大趋势,也是我国实现可持续发展的战略目标。国内的热处理企业要加大绿色制造技术的研发及应用,提高企业自身的市场竞争能力,争取在蓬勃发展的世界机械工业中占据一席之地。

[1]上海市热处理协会.关于上海市热处理行业淘汰氯化钡盐浴炉的调研报告[J].热处理2004,19(1):52-54.

[2]徐兴宝.热处理污染防治战略讨论[J].热处理,2008,23(4):6-18.

[3]樊东黎.热处理设备的现状与展望[J].机械工人,2002(9):12-15.

[4]魏仕勇,刘克明,胡强,等.低碳经济与热处理节能环保新技术浅谈[J].热处理技术与装备,2011(12):46-50.

[5]阎承沛.高温空气燃烧技术天然气燃气热处理炉系列研制开发及产业化项目报告[R].北京机电研究所,2001.

[6]牟宗山.天然气在热处理上的开发和利用[C].第六届全国工业炉学术年会论文集.北京:2002.

[7]刘占仓,董学智.自预热烧嘴及其在网带炉上的应用[J].热处理,2006,21(3):52-55.

[8]廖波,肖福仁.热处理节能与环保技术进展[J].金属热处理,2009,34(1):1-5.

[9]管恩荃.高温氮基可控气氛热处理炉[J].金属热处理,2003,28(9):55-57.

[10]黄春峰,陈建民,王永明.先进金属热处理节能技术应用与发展[J].机械,2009,36(S.):1-4.