管流地层化学调堵体系的研制与试验

袁润成,程 静,葛红江,雷齐玲,刘希君,魏玉莲

(中国石油大港油田公司采油工艺研究院,天津大港 300280)

管流地层化学调堵体系的研制与试验

袁润成,程 静,葛红江,雷齐玲,刘希君,魏玉莲

(中国石油大港油田公司采油工艺研究院,天津大港 300280)

以大港枣园油田的油藏条件为实验依据,开发出可用于调堵管流地层大孔道的地下聚合强胶体系,并对其进行静态性能和应用性能评价。通过水窜通道调堵技术优化实验研究,确定了管流地层大孔道的调堵剂用量的计算方法和堵剂段塞定位推进的最佳组合方式。结合枣1270-12井组特点,对已形成的枣1270-12井、枣1274-5井管流地层,应用"U型管"两端压力平衡原理,提出油、水井施工工艺方案,并且现场试验取得了成功。

管流地层;化学调堵;地下聚合强胶体系;段塞组合;枣园油田

大港油田复杂断块油藏经过长期注水开发,部分区块及井组在地下已形成连通性好的管流地层[1-3]。调剖现场施工反映出地下注水大孔道的存在情况已经很严重,如枣1270-6、枣1270-15井使用粉煤灰进行深部调剖时,发现其邻近的枣1270-7、枣1271-1井分别出现了粉煤灰调剖剂。按1/3-1/9架桥理论分析,结合室内对预交联颗粒调剖剂的评价试验结果判断,现场施工中反映出的窜剂问题已超出了渗流理论的范畴(如2~3 mm的颗粒通过孔喉其渗透率需20μm2以上),注入水及调剖剂在地层中的流动状态已类似于管流(孔道直径达到毫米数量级),因此对此类地层的封堵要求更高。相比注水剖面调节来说,调堵管流地层对调堵剂的要求更为苛刻,要求堵剂能够形成高强度定位封堵段塞,经受注入水的剪切破坏。经过调研和室内体系筛选[4-6],最终确定开发改性淀粉与不饱和酰胺类单体接枝共聚的地下聚合强胶体系作为管流地层的化学调堵剂。

1 地下聚合强胶体系实验研究

1.1 实验条件

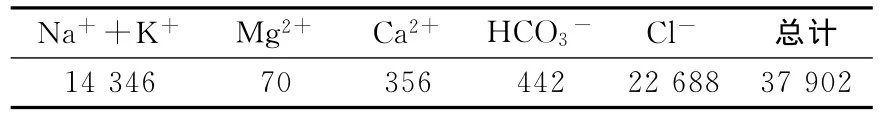

以大港枣园油田的油藏条件为实验依据,实际油藏温度63~78℃,以70℃为实验筛选和评价温度;根据现场注入地层水质(离子组成矿化度如表1),进行堵剂的配方体系研制和评价。

表1 枣园油田地层水成分构成 mg/L

1.2 地下聚合强胶体系的确定

1.2.1 体系的选择及确定

枣园油田地层水矿化度高,含有较高的Ca2+、Mg2+等,这就要求堵剂成分不受地层水矿化度的影响。经过室内体系筛选,最终确定开发以改性淀粉和不饱和酰胺单体(AM)作为主剂,利用地层温度引发体系接枝聚合、交联,建立聚合物三维网络结构,从而形成具有一种高粘弹性、成胶时间可控的高强度堵剂。考虑到经济因素和封堵强度,选用悬浮分散性好的钠基膨润土作为高强度充填组分。

1.2.2 配方的确定

通过正交设计实验方法,确定了地下聚合强胶体系的最佳配方:改性淀粉质量分数3%~5%,不饱和酰胺单体质量分数3%~6%,钠基膨润土质量分数2%~3%,交联剂质量分数0.1%~0.15%,成胶控制剂质量分数0.01%~0.05%。具体现场应用中还要根据待作业井的实际温度进行组分用量的细微调整。

1.3 地下聚合强胶体系的静态性能评价

1.3.1 基液黏度

堵剂的表观黏度用HAAKE RS6000型流变仪测定,测定温度为65℃。实验测定成胶前基液黏度约为800 mPa·s(10 s-1)。在合理的经济成本区间内,较高的黏度是注入选择性的基础。

1.3.2 油藏配伍性

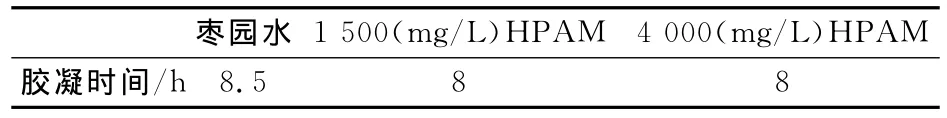

由于构成堵剂的组分皆为非离子型,对离子成分不敏感,特别是聚丙烯酰胺(HPAM)作为组合段塞的成分,不存在不配伍的问题,体系的胶凝时间受矿化度或有机大分子链的影响较小(如表2)。

表2 堵剂溶液与不同物质配伍时其胶凝时间的变化

1.3.3 稳定性能

平行做6个样品,在模拟油藏条件下进行老化试验,考察堵剂胶凝后的强度在不同时间内的变化情况。研究表明,随着时间的延长,强度略有变化,初期在增高(网络结构在强化),后期略有回落,但是,在模拟油藏的温度、压力下,仍然能保持长期有效性,6个月后强度仍然保持稳定。

1.4 地下聚合强胶体系的应用性能评价

1.4.1注入特性曲线

实验模拟对比了两根渗透率不同的30 cm长填砂模型管和露头岩心(人工造缝)管的堵剂注入过程。从图1中可看出,该堵剂在裂缝或高渗透率条件下,注入压力都很低,表明其具有较好的注入性。

图1 堵剂胶凝前的注入性能

1.4.2 封堵强度

调堵剂强度是评价堵剂应用性能的重要指标。通过填砂管物模实验可以对体系配方进行封堵强度的性能评价。设计填砂管的长度100 cm,其渗透率5 083×10-3μm2,注入段塞长度50 cm。通过测定,该配方的突破压力大于30 MPa(如图2),封堵强度高。显然,若能够设定合适的封堵位置,利用地下聚合强胶体系实现管流地层特大孔道的调堵是不成问题的。

图2 胶凝后的封堵强度性能

2 水窜通道封堵参数优化研究

2.1 堵剂段塞用量的计算

通过实践分析,认为枣园油田部分井组的地下已形成了连通性好的管流地层,发生窜剂的主要方向基本上不会是径向流的模式,而应该是沿着有效水淹区域(甚至是油水井间已经形成了贯通的“管道”)向油井推进。

目前大孔道堵剂用量的设计一般遵循理论计算公式[7-8],然而管流地层的平面分布形态非常复杂,受地层诸多不明确因素,迄今无法准确计算和描述。基于此,我们根据现场经验提出用水淹体积来近似求得堵剂用量,方法是利用示踪剂测试求得窜流通道的体积即为所需要的堵剂体积。

2.2 段塞的优化组合

调堵技术成功应用的另一项关键技术是如何把优选后的段塞准确推进到设计的地层位置上。根据物模实验封堵强度评价结果,堵剂段塞在30 cm以上时,封堵强度梯度相对稳定,同时考虑物理模拟的技术局限性,固定堵剂总用量为段塞长度45 cm,主段塞前边设置一个10 cm的HPAM前置段塞(浓度为1 200 mg/L),再设置长度20 cm的不同成分后续顶替段塞进行组合,最终后续水驱注入20 cm长度的水段塞,候凝24 h,充分胶凝后注水驱替0.6 PV以上,考察填充砂管上各测压点的压力变化情况,并且最终拆解填充砂管,综合分析堵剂段塞胶凝后的完整性及其封堵效果。

注入段塞组合的实验方案如下:

方案1:前置段塞(P段塞)+注主段塞45 cm+注水段塞20 cm顶替;

方案2:前置段塞(P段塞)+注主段塞45 cm+注聚合物保护段塞(P段塞)20 cm(2 300 mg/L)+水段塞20 cm顶替;

方案3:前置段塞(P段塞)+注主段塞45 cm+注3%淀粉段塞(SF段塞)10 cm+P段塞10 cm(2 300 mg/L)+水段塞20 cm顶替。

通过分别拆解填砂管发现,在后续顶替段塞中加入了与主段塞具有相同流变性的改性淀粉段塞后,填砂管主段塞的完整推进得到了保证。从候凝后的注水压力动态反应来看,方案1、方案2两种情况效果都不甚好,尤其方案1,水的指进严重,基本没有发现强胶段塞;方案2中虽然有强胶段塞,但是,由于P溶液的指进,段塞强度略显不足,而且强胶段塞的长度有限;方案3效果较好,不仅主段塞被顺利推入深部,同时,还可以保证其充分的完整性,胶凝后强胶段塞长度保持在注入量的85%以上。可以看出,后续顶替段塞中增加的改性淀粉对保证主剂段塞的定位设置具有极为重要的作用。

3 现场试验

3.1 典型井例

枣1270-12井组位于风化店油田枣1281断块,注水层位Ek1zⅤ3-7,共64.2m/17层,对应受益油井四口:枣1274-5、枣1275-8、枣1275-7和枣1275-2。其中枣1270-12井与枣1274-5井井距120 m,在地下已形成了油水井对应连通性好的 “管流通道”,发育较为明显的管流地层,表现出以下特征:①油水井对应关系明显,水井枣1270-12洗井(日注水25 m3/d)作业时,枣1274-5油井出现溢流,压力上升很快,油、水井两端压力差仅1 MPa左右;②在调剖作业时发现颗粒型调堵剂直接窜剂到油井;③吸水剖面资料反映出强吸水层的吸收量逐步加强;④示踪剂监测结果显示水驱速度快,峰值单一。

目前该井注水管柱位于2 024.65 m,由于地质限制因素,决定采用不动管柱的方式注入地下聚合强胶体系进行调堵管流地层,扩大注水波及体积,挖掘井组剩余油潜力。

3.2 施工工艺方案设计

基于枣1270-12井组生产特征分析,可以判断枣1270-12井与枣1274-5油井之间形成了对应连通性好的管流通道。以此为依据,进行相关工艺参数的设计。

3.2.1 工艺思路

把油水井注采层间出现的类似“管道”注采通径抽象为U型管模型[1],U型管两端任何一端的细微压力失衡,都会引起U型管内的流体向失衡端运移。基于此,把枣1270-12井和枣1274-5井看作“U型管”的两端,管流通道作为其连通管,治理思路是同时对油、水井施工,保证施工过程中两端压力平衡,防止油井发生窜剂。

3.2.2 调堵施工工艺方案

枣1270-12水井设计方案。调剖目的:降低目的层34#(1 981.40~1 984.40 m)、35#(1 985.90~2 000.40 m)、37#(2 003.30~2 006.10 m)的吸水能力。施工管柱:采用不动管柱,原注水管柱注入。试注测试吸收量和90min压降曲线;小排量注入调堵剂;候凝;试注测试吸收量。通过比较施工前后吸收量的变化,判定调堵是否有效。

枣1274-5油井设计方案。采用不动生产管柱,从套管注入压井保护液(胍胶液和本区产出水),直至灌满套管。枣1270-12水井施工期间,油井保持关井。调堵结束后洗井,防止胍胶破解液堵塞抽油泵,恢复正常生产。

3.2.3 施工工艺参数的确定

枣1270-12井调堵施工前注示踪剂,日注水40 m3,8 h见到示踪剂,近似得到大孔道体积15 m3,孔道半径1.5 mm左右。

(1)堵剂用量及段塞设计。根据示踪剂测的大孔道体积,可以确定堵剂用量为33 m3,分三轮次注入。每个轮次注入段塞组合方式为:前置HPAM段塞2 m3+主段塞5 m3+注3%改性淀粉段塞2 m3+(HPAM段塞2 m3+5 m3注入水)顶替。

(2)堵剂注入时间。堵剂的注入时间必须小于堵剂的成胶时间;控制注入时间2 h,防止堵剂窜流到油井内。

(3)堵剂注入排量。对于已形成注水连通的管流地层,水淹区域存在高渗透带,堵剂容易进入这些区域通道内,所以堵剂小排量注入,排量控制在3~6 m3/h。

3.3 治理工艺现场试验

2011年1月14日进行枣1270-5井与枣1274-5井管流地层调剖封堵现场试验。施工过程严格按照施工设计方案进行。枣1270-5井尾管位置2 010 m,封堵目的井段1 981.4~2 006.1 m(24.7 m/3层),目前人工井底(2 141.42 m)测试吸收量:0 MPa,3 min,2 m3。施工前打开枣1274-5井掺水管线,保证油井一直灌满水。注第一段塞时油井套压维持在7 MPa,水井油压维持在10 MPa;注第二段塞油井套压维持在1 0 MPa,水井油压维持在13.5 MPa;正顶3%淀粉段塞2 m3和H PAM段塞2 m3,反顶水5 m3。关井候凝。

2011年1月17日,试压,测试吸收量:0 MPa,3 min,0 m3;压降曲线90 min不降。说明油水井间的连通管道被堵住。经过三次施工后测试吸收量为0,压降曲线90 min不降。

2011年1月24日,枣1274-5井恢复正常生产,产量没有受到任何影响,也没有出现窜剂的事故。直接受益油井枣1274-5井日产油由1.0 t增至2.31 t,含水由92%降至85%。目前枣1274-5井日产油仍维持在2 t左右。

4 结论

(1)地下聚合强胶体系可用于调堵长期注水开发形成的对应连通性好的管流地层。

(2)地下聚合强胶体系是一种高黏弹性、胶凝时间可控的高强度调堵剂,其中不饱和酰胺单体是溶液状态,避免了对人体和环境造成危害。

(3)提出了调堵水窜通道堵剂段塞用量的计算方法:利用示踪剂测试求得窜流通道的体积即为所需要的堵剂体积;确定了调堵剂注入段塞的最佳组合方式为:前置聚合物段塞+主段塞+(改性淀粉段塞+聚合物段塞)+注水段塞。

(4)将油水井注采系统的管流地层抽象为“U型管”模型,根据U型管两端压力平衡原理,成功进行了先导试验,为治理类似管流地层的特大孔道调堵提供了借鉴。

[1] 杨卫华,葛红江.近井距管流地层治理新工艺试验与探讨[A]∥李文湘,夏庆龙.第十六届环渤海浅(滩)海油气勘探开发技术论文集[C].北京:中国石化出版社,2011:522-525.

[2] 杨卫华,葛红江.无机颗粒堵剂与地层孔喉的匹配性研究[J].石油钻采工艺,2010,32(6):93-96.

[3] 李克华,王春雨.颗粒堵剂粒径与地层孔径的匹配关系研究[J].断块油气田,2000,7(5):24-25.

[4] 赵福麟,张贵才.粘土双液法调剖剂封堵地层大孔道的研究[J].石油学报,1994,15(1):56-65.

[5] 程静,葛红江.窜流型大孔道堵水材料的研究与评价[J].特种油气藏,2009,12(6):267-271.

[6] 葛红江,刘永利.亏空漏失地层封堵材料研究与应用[J].石油钻采工艺,2009,31(S1):130-134.

[7] 王桂勋,柴德民.非均质地层多轮次堵水调剖物理模拟实验研究[J].特种油气藏,2004,(2):68-71.

[8] 王学民,纪朝凤.深部调剖中封堵地层大孔道技术的应用[J].石油钻采工艺,2001,23(3):77-78.

TE357

A

1673-8217(2012)06-0099-04

2012-04-05

袁润成,工程师,1965年生,2001年毕业于石油大学(华东)石油与天然气开采专业,从事调剖、油气层保护研究工作。

李金华