燃气涡轮叶片的服役损伤与修复

冯 强,童锦艳,郑运荣,王美玲,魏文娟,赵海龙,袁晓飞,丁贤飞

(1.国家材料服役安全科学中心北京科技大学,北京100083)

(2.北京科技大学新金属材料国家重点实验室,北京100083)

1 前言

燃气轮机被广泛运用于航空航天、舰船、能源和交通等工业和军事领域,它的设计制造水平代表一个国家的工业技术和国防实力[1]。近20年的多场局部战争已证明,装配有先进燃气涡轮发动机的航空武器已经成为局部战争胜负的关键,而先进工业燃气轮机(Industry Gas Turbine,简称IGT)的应用是当前高效利用能源,减少污染的最佳选择。此外,燃气轮机较长的产业链,对国民经济的发展具有巨大的带动和促进作用。目前,我国燃气轮机的设计、制造水平相对欧美发达国家比较落后,尤其是IGT方面,更为落后。全行业整体较国际先进水平落后30~40年,实际使用的工业产品仍然主要依赖仿制或进口。

为了提高我国涡轮燃气轮机的设计和制造水平,首先需要形成完善的相关材料工艺基础研发体系和服役评估标准。在我国军用航空发动机机械断裂事故中,转动部件导致的失效事故占80%以上[2]。转动部件中的涡轮转子叶片所处服役环境最为苛刻,失效事故中一半是由于转子叶片失效导致[3]。因此,涡轮转子叶片是涡轮燃气轮机服役安全领域研究的一项重要内容。下文中所提到的涡轮叶片或叶片均指涡轮转子叶片。

涡轮叶片的失效方式一般分为正常失效和非正常失效2种。正常失效中的叶片损伤包括由磨损、掉块、内裂等构成的表观损伤和内部冶金组织损伤2类。其中,内部冶金组织损伤是指叶片在低于规定使用温度和应力的服役环境下发生的诸如γ'相粗化,晶界及晶界碳化物形貌的变化,脆性相生成等显微组织的变化。导致的主要失效形式是蠕变,同时还有高温腐蚀、热疲劳和低周疲劳及其交互作用等[4-6]。非正常失效是指由于叶片设计不当、制备缺陷或人员操作不当引起的失效行为,主要表现为高周疲劳、超温服役引起的过热甚至过烧等失效形式[2,7]。

西方发达国家经过几十年长期系统的研究,其燃气轮机的设计和制造水平非常先进,运行和维修管理已形成规范,大多数涡轮叶片的失效方式为正常失效方式,即蠕变损伤和蠕变-疲劳交互作用导致的失效。早在上世纪五、六十年代,西方发达国家通过产学研部门分工合作,开始对叶片材料的损伤机理与性能退化展开研究[5,8]。上世纪七、八十年代,进一步针对服役后涡轮叶片的组织损伤与性能退化规律及其相互关系进行了系统性研究,所研究的涡轮叶片主要为IGT和航空发动机中服役条件最为苛刻的高压涡轮叶片[9-11]。基于这些研究工作,他们还针对服役后叶片的恢复热处理工艺展开了大量研究,并取得了较好的效果[13-18]。在最近30年内,西方发达国家已经开展了大量的叶片寿命预测研究工作[18-22],期待充分发挥叶片的服役潜能,以获得巨大的技术经济效益,如瑞典空军采用可靠性与寿命预测技术,已节省高达1亿美金的开支[20]。尽管国外很早就对涡轮叶片损伤规律进行研究,但出于对关键技术的保密和军事及经济利益的考虑,其公开报道非常有限,且所涉及的材料种类较少。而在已公开的报道中,仅限于对叶片服役后的组织观察和剩余性能测试,未对组织损伤与性能退化之间关系的深入研究,且不涉及叶片服役损伤的机理性分析。

目前,我国燃气轮机涡轮叶片的失效多属于非正常失效[7],而提高设计和制造水平是短期内解决叶片失效的关键手段。从长期来看,随着设计、制造和操作水平的不断提高,正常服役状态下发生的组织性能损伤(主要表现为蠕变以及蠕变-疲劳交互作用下的性能退化)将成为涡轮叶片寿命的主要限制因素。当前,我国军用航空发动机的翻修期和发动机总寿命分别仅为美国同类型发动机的1/2和1/4[23],成为严重影响我军战斗力的制约因素。然而,我国对于涡轮叶片服役损伤的研究工作现多停留在叶片故障引起的失效分析上,远未开展其服役组织损伤机理和性能退化规律的系统性研究工作。因此,深入地研究叶片的服役损伤规律,建立服役叶片的损伤组织与退化性能之间的定量关系,准确预测服役叶片的剩余寿命从而预防灾难性的事故发生,将成为涡轮燃气轮机领域一项至关重要的、长期而艰巨的科研任务。

本文在总结和借鉴已有的涡轮叶片服役损伤与恢复相关研究报道的基础上,结合作者所做的研究工作,具体介绍了服役过程中涡轮叶片的服役环境特点、主要的组织损伤形式和性能退化特点及其相关服役评价方法等。同时,也介绍了恢复热处理工艺在修复服役叶片中的工业应用。上述研究需要政产学研用等部门的通力合作,才有可能加速缩短与国外的差距,实现从燃气轮机服役叶片失效后的再分析向“积极防御”的转变(即在正常服役状态下通过组织损伤分析、预防灾难的发生),以服务于国民经济发展和国防工业发展的重大需求。

2 涡轮叶片的损伤及其探测方法

2.1 涡轮叶片的服役环境

现代燃气轮机的涡轮部分位于发动机燃烧室的后面,直接接触高温高压燃气,承受离心力及其弯矩、热应力、振动应力和气动力等复杂的应力作用[2]。根据燃气轮机类型的不同,涡轮叶片所处的服役环境有很大差异:①IGT所使用的燃料品质较低,燃烧产生的燃气含有大量的Na,V,S等热腐蚀性元素。航空发动机用燃气轮机所使用的燃油品质较高,热腐蚀性元素含量较低[1]。②IGT涡轮服役过程中长期处于较高的、较恒定的温度(870~1 020℃)下工作,航空发动机涡轮叶片随着飞行状态(起飞-爬升-巡航-降落)的变化而承受不同的温度。如某民用航空发动机的整个服役寿命周期中,起飞和爬升阶段涡轮叶片所承受的峰值温度高达970~1 120℃,在此条件下的服役时间达300 h。在巡航过程中涡轮叶片承受温度仅为720~870℃,总服役时间为10 000 h以上,如图1所示[24]。③IGT涡轮叶片服役工况较平稳,所承受的综合应力也较平稳;而军用航空发动机涡轮叶片承受的综合应力在不同的飞行(工况)状态下存在较大差异[1,24]。

图1 民用航空发动机与IGT涡轮叶片的服役温度与时间的对比Fig.1 Temperature distribution and service time of turbine blades of aero-engine and IGT

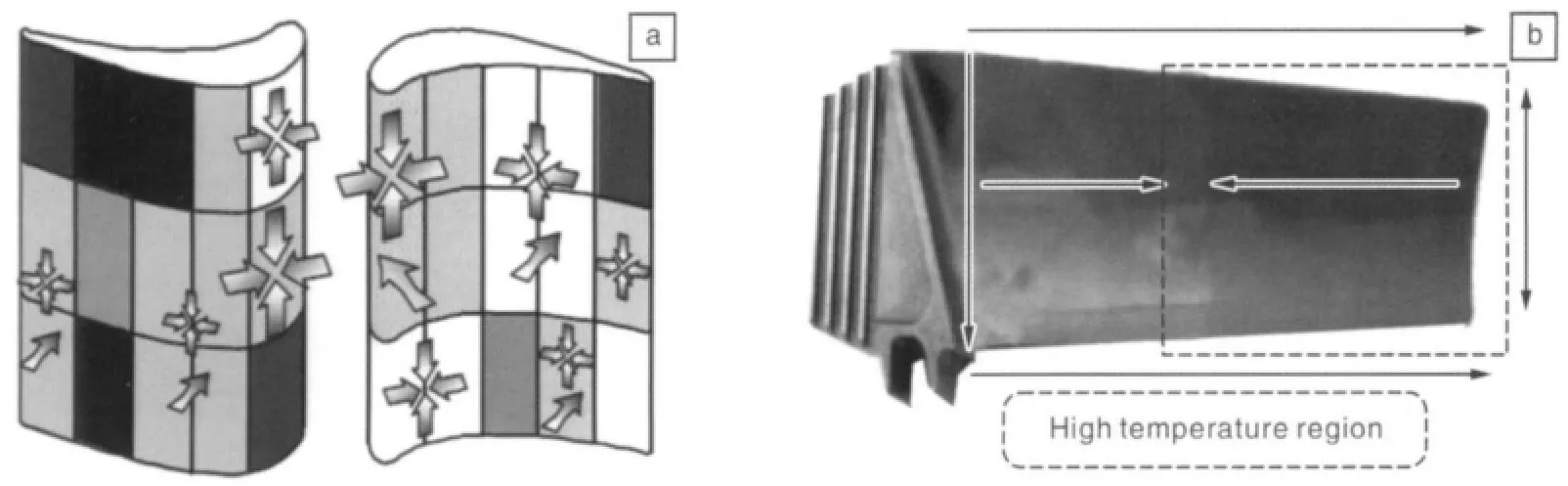

尽管不同类型的燃气轮机涡轮叶片所处的服役环境各异,但是均在高温、高压燃气和复杂应力的耦合作用下服役,其服役环境参数在该叶片上随着时间和空间的变化呈不均匀分布状态。例如,图2a~b分别为某IGT二级涡轮叶片服役过程中纵向离心应力分布和某航空发动机 CMSX-4单晶涡轮叶片([001]取向叶片和偏离[001]方向叶片)在发动机起飞过程中叶尖处横截面离心应力与热应力的综合应力分布的模拟结果[25,26]。图2表明:①叶片在服役过程中,无论沿着叶片的纵向还是横截面方向,均存在不同程度的应力梯度。②在叶片纵向上,叶根的前缘和后缘所受拉应力最大;当叶片采用空心气冷结构时,在叶尖的横截面方向上,冷却孔结构的设计使热应力与机械应力的综合应力峰值通常发生在中间肋上[26,27]。另外,有文献报道,在实心叶片横截面方向上,叶片的前缘、后缘及叶背处所受的综合应力最大[2]。

图3a为CMSX-4单晶高压涡轮叶片在设计工况下的纵向温度场模拟[27]。图3b为航空发动机用CMSX-4单晶涡轮叶片在起飞过程中叶尖横截面上温度分布的模拟结果[26]。叶片温度场的模拟结果表明,在叶片的纵向上,无论叶片采用怎样的冷却孔结构,中间段至叶尖处属于高温区,叶尖前缘温度最高(图3a)。航空发动机在起飞过程中,叶尖的横截面上后缘的升温速度最快,首先达到最高温度,与叶片其他部位形成温度梯度(图3b)。考虑温度与应力同时在涡轮叶片上的耦合作用分布时,通常认为,靠近叶根1/3处属于危险区,其所受热力耦合作用最大。因此,要尽可能减少叶片在该区域的缺陷。

图2 涡轮叶片的应力分布:(a)某IGT二级涡轮叶片纵向的离心应力分布,(b)航空发动机用CMSX-4单晶叶片在起飞过程中叶尖处横截面上离心应力+热应力的综合应力分布Fig.2 Stress distribution of turbine blades:(a)simulation of normal stress distribution due to centrifugal load in a second-stage turbine blade of an IGT,(b)simulation of normal stress due to the distribution of thermal and centrifugal loads in the tip transverse section of a CMSX-4 single crystal turbine blade in an aero-engine during taking-off period

图3 涡轮叶片的温度分布:(a)在设计工况下,CMSX-4单晶高压涡轮叶片在纵向上的温度分布,(b)CMSX-4单晶涡轮叶片在起飞过程中叶尖横截面上的温度分布Fig.3 Temperature distribution of turbine blades:(a)simulation of longitudinal temperature distribution in a CMSX-4 single crystal high pressure turbine blade under designed service condition,(b)simulation of temperature distribution along the tip transverse section of a CMSX-4 single crystal turbine blade in an aero-engine during taking-off period

2.2 涡轮叶片的损伤

涡轮叶片在正常服役过程中主要会产生2类损伤,表观损伤和内部冶金组织损伤。表观损伤由载荷、热腐蚀和颗粒冲刷造成,主要表现为叶片的径向伸长、反扭转、开裂、断损、掉块、腐蚀、涂层剥落等[2,6-7,28]。图4a~c所示分别为涡轮叶片的断损、蠕变径向伸长与反扭转及涂层剥落等几种典型的表观损伤[28-30]。其中,涂层的剥落可能与以下因素相关:外物击伤,加工过程中造成过大的残余应力和叶片清洗不彻底等。当表观损伤没有严重影响叶片外形和性能时,受损叶片可以通过修复处理得到表观恢复[4]。涡轮叶片表观损伤及其修复方面的工作通常由修理厂完成,不在本文讨论范围之列。

图4 涡轮叶片的表观损伤:(a)叶尖断损,(b)叶片的反扭转与径向伸长,(c)涡轮叶片的热障涂层剥落Fig.4 Physical damage of turbine blades:(a)tip fracture of a turbine blade,(b)untwisted and lengthen along the longitudinal axis of a turbine blade,(c)de-lamination between TBC and alloy matrix of a turbine blade

内部冶金组织损伤是指涡轮叶片在服役过程中发生的一系列冶金组织演变与损伤,主要包括涂层的退化,拓扑密排相(Topologically Close-Packed Phase,简称TCP)的析出,二次反应区(Secondary Reaction Zone,简称SRZ)的生成,γ'相的粗化与筏排化,晶界及晶界碳化物形貌的演变,初生碳化物MC的分解以及蠕变孔洞和裂纹的形成等。组织演变与损伤过程往往与服役温度、服役时间和承受载荷密切相关,通常发展较为缓慢[31]。

需要指出的是,涡轮叶片温度和应力的不均匀分布会造成叶片不同部位冶金组织损伤程度不同,从而导致叶片性能的不均匀分布。在服役状态下,这种不均匀性造成邻近部位间的塑性变形不协调,从而加速叶片的失效过程。另外,在特殊情况下,发动机还会经历短时过热甚至过烧的异常服役,导致基体组织中出现γ'相的回溶,碳化物的迅速析出或者回溶,基体的初熔异常等组织变化,极大地影响材料的性能[32-33]。

2.3 检测方法

为及时掌握叶片服役后的损伤情况并保证服役安全,外场规定需定期对叶片进行检查。目前主要使用无损检测和损伤性检测2种方法。其中无损检测主要包括射线、磁粉、涡流、超声波、荧光渗透和工业CT等检测技术,用于探测叶片制备和服役过程中产生的缩孔、夹杂、裂纹、冷却孔通道缺陷等尺寸较大的缺陷[34-35]。光子诱导正电子湮没技术(PIPA)能够检测镍基单晶高温合金涡轮叶片中尺寸较小(≤10 μm)的缺陷,且可以进行多层扫描并能够100%的发现裂纹和塑性损伤[36]。

在外场规定的大修过程中,需要从服役后的叶片典型部位截取出样品进行金相分析。这种损伤性检测方法是大修过程中必不可少的检修环节,往往需要解剖整个叶片,从而获取涡轮叶片服役过程中的更加准确、可靠和详细的物理冶金信息。

3 服役后涡轮叶片的组织损伤与性能退化

本文所涉及的涡轮叶片主要有IGT和航空发动机(包括军用和民用)涡轮叶片。在没有标注的情况下,下文中引用的图片均为本课题组的研究工作。表1列出下文采用的本课题组研究的5种镍基高温合金涡轮叶片的服役历史信息。为了描述的简洁性,下文将以相应编号表示各涡轮叶片。

表1 涡轮叶片编号及服役历史信息Table 1 Service information of the investigated turbine blades in this paper

在服役叶片组织损伤的研究过程中,通常将涡轮叶片沿纵向解剖,分为榫头区、叶根、叶身中部及叶尖4个典型区域。沿横截面方向解剖,分为前缘、中间及后缘3个典型区域进行组织分析,如图5所示。由于榫头处的服役温度远低于叶身部分和叶片合金的设计使用温度,因此通常将叶片榫头区的组织作为叶片服役前的原始状态组织进行对比。

3.1 涡轮叶片服役后的典型组织损伤

图5 服役后涡轮叶片的解剖示意图Fig.5 Anatomy schematic of a turbine blade in an aero-engine after service

燃气轮机涡轮叶片在服役过程中产生的服役组织损伤形式随着燃气轮机的类型、服役条件不同以及其叶片材质的不同而存在较大的差异。自上世纪40年代以来,航空发动机和IGT高温合金涡轮叶片的制备工艺经历了锻造高温合金、普通铸造等轴晶高温合金、定向凝固高温合金和单晶高温合金4个阶段,如图6所示,其承载、承温能力持续提高[24]。为进一步提高承温能力,现代先进的涡轮叶片几乎都采用了高温防护涂层。叶片经长时服役后,通常会发生涂层的损伤。涡轮叶片制备工艺不同带来的组织差异,使其在服役过程中所产生的典型组织损伤形式也各具特点。对于单晶和定向凝固涡轮叶片而言,TCP相的析出,SRZ的生成(与高温防护涂层相关)以及γ'相的粗化和筏排化是其组织损伤的主要体现。而对于锻造和普通铸造的等轴晶高温合金涡轮叶片,晶界碳化物的演变,γ'相颗粒的长大和晶粒尺寸的变化对叶片的服役性能影响更大。以上组织损伤均会对涡轮叶片服役的安全性和可靠性带来隐患。

图6 航空发动机和IGT涡轮叶片材料的发展历程Fig.6 Progress of blade materials in aero-engines and IGTs

3.1.1 涂层的退化

燃气轮机涡轮叶片表面的高温防护涂层主要有铝化物涂层和热障涂层(TBC)2类。铝化物涂层的损伤主要有2种形式:一是服役过程中表面氧化失铝,逐步发生β-NiAl→γ'-Ni3Al→γ转变,使抗氧化能力很强的β-NiAl涂层逐渐减少并最终丧失,即涂层完全消失[32]。如不及时进行物理修复,将会使叶片的合金基体表面发生灾难性氧化;二是由于铝化物涂层较脆,在机械应力和热应力的作用下在涂层内或涂层/基体界面产生裂纹引起涂层剥落[37],涂层裂纹还可能会进一步扩展到基体合金中去。图7a~b分别为Avon工业燃机(IGT)带有渗铝涂层的一级涡轮叶片(Nimonic118合金,服役1 900 h)的宏观形貌和Dart航空发动机一级涡轮叶片(Nimonic105 合金,服役 4 113 h)的显微组织[38-39]。图7a显示该涡轮叶片表面已经发生严重的热腐蚀;而图7b中的显微组织形貌表明,该叶片中的铝化物涂层已经在服役过程中完全分解,叶片表层为疏松氧化层,下面是厚厚的氧化物与基体合金交错在一起的内氧化层。图8所示为涡轮叶片Ⅰ(服役历史信息见表1)冷却通道表面涂层(铝化物涂层)产生的裂纹。该图表明:铝化物涂层的外层与内层之间出现了明显的裂纹,且出现了贯穿涂层和基体合金的裂纹,如图中箭头所示。

图7 涡轮叶片的热腐蚀现象:(a)Avon工业燃机一级涡轮叶片(Nimonic118合金)服役1 900 h后的热腐蚀现象,(b)Dart航空发动机一级涡轮叶片(Nimonic105合金)经4 113 h服役后热腐蚀的金相组织Fig.7 Hot corrosion of turbine blades:(a)hot corrosion in firststage turbine blades(Nimonic118)in an Industrial Avon(IGT)after service for 1 900 h,(b)metallurgraphy of hot corrosion in a first-stage blade(Nimonic105)of a Dart Engine(aero-engine)after service for 4 113 h

图8 涡轮叶片Ⅰ的冷却通道表面涂层裂纹Fig.8 Cracks across and between the coating and alloy matrix near a cooling passage surface in turbine bladeⅠ

服役后的热障涂层(Thermal Barrier Coating,简称TBC)通常包括陶瓷涂层、热生长氧化层(Thermally Grown Oxide,简称TGO)和连接层。最常见的损伤是外层陶瓷层沿着TGO层剥落,主要由TGO层在服役过程中产生很大残余应力所导致的。TGO层的残余应力主要有2个来源:①服役和停车状态下剧烈的温度变化使得TBC陶瓷涂层与基体合金之间的热膨胀失配,在TGO层形成很大的残余应力集中;②服役过程中TGO层随着氧化的进行不断增厚,造成一定的残余应力[27-28,37,40]。涂层的上述损伤与剥落使叶片合金直接暴露于高温腐蚀性的燃气下,大大缩短了叶片的使用寿命。因此,涂层的性能和寿命很大程度决定了叶片的翻修期。所以,在发动机大修时,通常要对叶片进行物理修复,重新加覆涂层。

3.1.2 拓扑密排相(TCP)的生成

为了提高合金的承温能力,需要提高高温合金中W、Re等难熔合金元素的含量。但是,当难熔合金元素的含量过高时,涡轮叶片在长期服役过程中易析出TCP相。TCP相的晶体结构比较复杂,原子排列比等球径的最密排列还要紧密,原子间距极短,只有四面体间隙,无八面体间隙[37]。典型的TCP相有:σ相、μ相、P相和R相等。镍基高温合金中,TCP相的析出被认为是组织不稳定的重要表现,且一旦生成便很容易长大,消耗周边固溶强化合金元素,并且TCP相本身多为脆性的薄片或针状相,是裂纹源和裂纹扩展的有利位置,大大降低了叶片的性能[37]。Yoo等人在对服役5 200 h后的地面燃气轮机二级涡轮叶片(IN738LC合金)进行解剖分析过程中发现,叶尖前缘和后缘γ'相均发生筏排化并析出TCP相[41]。Sujata等人对某军机飞行事故中断裂的高压叶片进行分析,结果表明,基体中大量TCP相的存在是导致裂纹萌生和叶片过早断裂(仅服役230 h),从而酿成坠机事故的主要原因[42]。图9a所示为服役100 000 h后退役的某IGT涡轮叶片(Nimonic 115合金)叶身中部析出的σ相形貌[9]。对该叶片解剖组织的分析结果表明,叶片中部至叶尖高温区长时服役后会析出大量针状的σ相,且越靠近叶尖处σ相越多。图9b为涡轮叶片Ⅰ距叶尖2/5处横截面上析出的TCP相。组织分析结果表明,越靠近后缘,TCP相析出越多。大多数合金服役时产生的σ相可通过高于1 020℃的恢复热处理消除,但μ相和其它TCP相的消除困难得多。

图9 服役后涡轮叶片中的TCP相析出:(a)Nimonic 115合金IGT涡轮叶片服役100 000 h后叶身中部的σ相,(b)涡轮叶片Ⅰ距叶尖2/5处横截面后缘的TCP相Fig.9 Precipitation of TCP phases in turbine blades:(a)precipitation of σ phase in the central region of an IGT turbine blade(Nimonic 115)after service for 100 000 h,(b)precipitation of TCP phases in the trailing edge at the 2/5 length of turbine blade I away from the tip

3.1.3 二次反应区(SRZ)的形成

在服役过程中,先进镍基单晶高温合金涡轮叶片还会在涂层与基体合金互扩散区下方形成一种不稳定的组织SRZ。SRZ胞界、SRZ/基体界面以及SRZ内部的TCP相都是裂纹形成和扩展的有利位置,是制约叶片性能和服役寿命的关键部位。有研究表明,有SRZ生成的试样在1 093℃/103 MPa下的持久寿命只有正常试样的30%[43]。图10a~b所示为涡轮叶片Ⅱ(服役历史信息见表1)外表面涂层下发现的二次反应区。图10显示该叶片生成的SRZ组织由γ'相基体、条状的γ相和TCP相构成;而且SRZ组织与合金基体的界面之间以及SRZ胞团边界处已产生裂纹并沿界面扩展。此外,SRZ区与涂层扩散区之间的界面开裂将导致涂层剥落,将直接引起叶片基体的氧化烧蚀,从而引发重大的灾难事故。

3.1.4 γ'相的退化

图10 涡轮叶片Ⅱ服役后表面涂层下的SRZ组织:(a)表面涂层互扩散区下方的SRZ组织与服役形成的裂纹,(b)裂纹在SRZ/基体间界面产生并导致界面剥离Fig.10 Morphologies of SRZ in turbine bladeⅡ:(a)SRZ and the associated cracks beneath and in the diffusion zone,(b)de-lamination between SRZ and alloy matrix

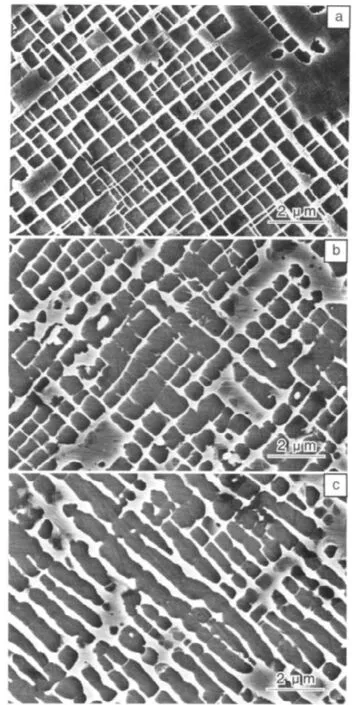

γ'相的尺寸与形貌是镍基高温合金涡轮叶片服役温度最直观的体现。在服役过程中,γ'相会发生缓慢的长大、聚集粗化与筏排化[31,44]。通常叶尖、叶片前缘和后缘处 γ'相的演变最为明显[41,44]。γ'相作为镍基高温合金涡轮叶片中的主要强化相,其形貌、尺寸与体积分数的改变显著地影响叶片的性能。叶片超温服役时,γ'相甚至会发生回溶,大大降低叶片的性能,造成重大安全隐患。图11a~c所示分别为涡轮叶片Ⅰ榫头处、距叶尖2/5处横截面的中间区域和后缘的典型组织形貌。相对于榫头处立方的γ'相(图11a),横截面中间区域γ'相的立方度下降,并发生聚集粗化(图11b),而后缘则出现了明显的筏排化(图11c)。这进一步说明涡轮叶片横截面方向上的温度和载荷的不均匀性,其中叶尖后缘处所受的热力耦合作用最为明显。

图12a~b分别为涡轮叶片Ⅳ(服役历史信息见表1)榫头和中部典型的球状γ'相形貌。图12a表明榫头处γ'相呈球状弥散分布于基体,尺寸约为90 nm。图12b显示叶片中部的γ'相也大多呈球形并弥散地分布,但尺寸更加细小,仅为50 nm左右。通过前文所述(见2.1节)可知,涡轮叶片服役过程中叶身中部为高温区,而γ'相的长大与温度密切相关。正常服役条件下,叶身中部的γ'相颗粒会发生长大,尺寸将大于榫头区的原始状态组织中γ'相的尺寸。对于图12a~b中涡轮叶片Ⅳ来说,情况正好相反。上述实验事实说明该叶片此部位曾发生超温服役(过热),导致γ'相的完全固溶,然后在后续的服役过程中又低温析出(服役温度低于叶片材料的热处理时效温度),呈现更加细小和弥散的形貌。类似这种超温服役现象在其它航空发动机涡轮叶片失效事故的研究中也有过报道。情况更加恶劣时甚至发生过烧,使叶片合金初熔,从而导致涡轮叶片断裂[33]。

图11 涡轮叶片Ⅰ不同部位的显微组织:(a)榫头处立方状的γ'相,(b)距叶尖2/5处横截面中间部位的γ'相粗化,(c)距叶尖2/5处横截面后缘的γ'相筏排化Fig.11 Typical microstructure in different locations of turbine bladeⅠ:(a)cuboidal γ'phase in the shank,(b)aggregation of γ'phase in the middle of the transverse section at the 2/5 length of turbine blade I away from the tip,(c)rafting of γ'phase in the trailing edge at the 2/5 length of turbine blade I away from the tip

3.1.5 碳化物的退化

图12 涡轮叶片Ⅳ各部位的γ'相形貌:(a)榫头处,(b)中部Fig.12 γ'phase morphologies in different locations of turbine bladeⅣ:(a)in the shank and(b)in the central region

碳化物是镍基高温合金涡轮叶片中常见的第二相(secondary phase)之一,通常包含MC(M(C,N)),M23C6和M6C碳化物等。碳化物的退化主要表现为初生MC碳化物的分解,片状M6C碳化物的析出及晶界M23C6碳化物的粗化或膜状化[46-48]。初生MC碳化物在服役过程中将退化生成M23C6或M6C碳化物以及γ'相,且它的分解在服役条件下为不可逆的组织演变,将会促进M23C6碳化物的粗大化或膜状化。片状M6C碳化物和晶界上粗大或膜状M23C6碳化物会显著降低等轴晶高温合金的蠕变性能,从而对涡轮叶片的服役安全造成威胁[49]。图13a所示为涡轮叶片Ⅳ中初生MC碳化物形貌。该图显示MC颗粒周围已形成M6C碳化物与γ'相,表明服役叶片中MC碳化物已发生轻微的分解。图13b所示为涡轮叶片Ⅲ(叶片服役历史信息见表1)中析出的片状M6C碳化物。在难熔元素(如W,Mo元素)含量较高的合金中,这种M6C碳化物通常在晶界和枝晶间区域以片状形式析出,易成为裂纹源,从而降低涡轮叶片的性能。因此,发动机大修规定中要求对W,Mo含量较高的涡轮叶片进行重新固溶热处理以消除这种片状的M6C碳化物。

图14a~b分别为涡轮叶片Ⅴ(服役历史信息见表1)榫头处和中部的晶界碳化物形貌。在涡轮叶片榫头处,M23C6碳化物以不连续的颗粒状分布于晶界上。服役温度很高的叶片中部,部分晶界上已出现膜状化的M23C6碳化物,如图14b中黑色箭头所示。有研究表明,晶界上不连续的M23C6碳化物能够提高合金的蠕变强度,但是在服役过程中,晶界上不断析出M23C6碳化物。过多的、甚至膜状化的M23C6碳化物将失去对晶界的钉扎作用并导致应力集中,从而促使M23C6/γ界面发生剥离以及蠕变孔洞的形成和裂纹的扩展[37,46,49]。

图14 涡轮叶片Ⅴ不同部位的晶界碳化物形貌:(a)榫头处,(b)中部Fig.14 Carbides morphologies at grain boundaries in different locations of turbine bladeⅤ:(a)in the shank and(b)in the central region

3.1.6 蠕变损伤

涡轮叶片的蠕变损伤可以从微观组织结构和宏观蠕变性能2方面体现[31]。从组织上来看,蠕变损伤主要表现为蠕变孔洞和蠕变裂纹的产生。涡轮叶片服役过程中的蠕变损伤将导致叶片的径向伸长,从而减小叶冠/叶尖与机匣间距,甚至发生叶冠/叶尖与涡轮机匣(外环)接触摩擦,导致叶片超温、超载、断裂,造成叶片的非正常失效。蠕变损伤与γ'相的粗化,大块碳化物及晶界析出物的形貌有关。筏排化的γ'/γ界面、碳化物本身及碳化物/基体合金的界面通常是蠕变裂纹形核的有利位置,蠕变过程中这些位置经常出现蠕变孔洞,甚至开裂形成裂纹[37,50]。图15a所示为涡轮叶片Ⅰ在碳化物/基体合金界面出现的蠕变裂纹。这主要是由于碳化物与基体合金的弹性模量差异较大,叶片服役过程中产生不协调变形,从而在界面出现开裂或生成蠕变孔洞。图15b所示为某航空发动机二级涡轮叶片表面楔形蠕变裂纹[51]。该裂纹成为叶片后续服役过程中低周疲劳(LCF)的裂纹源,最终导致叶片断裂。通常,当叶片所受的温度较高、应力较低时,在三叉晶界处容易形成楔形裂纹[6]。

图15 蠕变裂纹形貌:(a)涡轮叶片Ⅰ内部碳化物/基体合金界面上的裂纹,(b)某航空发动机二级涡轮叶片表面楔形裂纹Fig.15 Creep cracks morphologies:(a)creep cracks along the interface between carbides and alloy matrix in turbine bladeⅠ,(b)wedge-crack on the surface of a secondstage turbine blade in an aero-engine

3.2 涡轮叶片服役后的性能退化

涡轮叶片服役过程中发生的组织演变与组织损伤必然导致高温服役性能的退化。通常,叶片的蠕变性能、高温拉伸性能、抗氧化性能和疲劳性能在服役后均会发生较大程度的下降。

蠕变性能是涡轮叶片服役寿命的主要限制因素。在叶片服役过程中,随着诸如γ'相的粗化、筏排化和蠕变孔洞及裂纹等组织损伤的产生,蠕变性能会发生明显退化。蠕变性能的退化主要表现为叶片材料稳态蠕变速率的提高和蠕变寿命的降低。图16a是某航空发动机服役前和经过8 714 h服役后的涡轮叶片(IN713合金)在871℃/200 MPa条件下的典型蠕变曲线,表明经过长时服役后的叶片蠕变寿命不到服役前的1/3,而且蠕变曲线中已经没有明显的稳态蠕变阶段[14]。图16b所示为该发动机涡轮叶片最小蠕变速率与叶片发生反扭转程度之间的关系曲线,表明该叶片的最小蠕变速率随着反扭转程度的增加而增大[14]。对于相同反扭转程度的叶片来说,服役时间越长,其最小蠕变速率越大。

图16 某航空发动机IN713合金涡轮叶片:(a)服役前与服役8 714h后在871℃/200MPa条件下的蠕变曲线,(b)最小蠕变速率与反扭转程度的关系曲线Fig.16 Creep properties of IN713 turbine blades in an aero-engine:(a)creep curves under 871℃/200 MPa before service and after service for 8 714 h,(b)the relationship between the minimum creep rate and blade untwist

除高温蠕变测试外,通常还经常采用高温拉伸和高温持久实验来检验涡轮叶片高温性能的退化程度。图17a所示为服役25 000 h和52 000 h的某IGT二级涡轮叶片(IN738LC合金)榫头、叶根和叶尖处在871℃下的拉伸性能[41]。该图显示:在服役过程中,叶尖处的高温强度比叶根处下降的程度更显著,并且,叶尖处高温强度的下降会随着服役时间的延长而进一步加剧。图17(b)所示为涡轮叶片Ⅳ的榫头、叶根、叶身中部、叶尖处在850℃/196 MPa下的持久性能。该图表明:与榫头相比,叶身各部位的高温持久性能均有所下降,而叶根处的高温持久性能下降最多。

图17 涡轮叶片服役后的性能退化:(a)经过不同服役时间的某IGT二级涡轮叶片不同部位在871℃下的拉伸强度,(b)涡轮叶片Ⅳ各部位在850℃/196 MPa下的持久寿命Fig.17 Mechanical properties of turbine blades after service:(a)high temperature tensile strength at 871℃in different locations of second-stage turbine blades in an IGT after service for 25 000 h and 52 000 h,(b)stress rupture life in different locations of turbine bladeⅣunder 871℃/196 MPa

发生服役损伤的涡轮叶片疲劳性能和抗氧化性能也会发生退化。其中,低周疲劳性能的退化主要是服役过程中产生的组织损伤,如片状碳化物析出,γ'相的粗化和蠕变裂纹的产生等,导致应力集中而加速裂纹的萌生与扩展,最终降低疲劳性能[52-53]。抗氧化性能的下降主要是由于涂层退化和剥落使叶片直接暴露于高温燃气下,从而加速其高温腐蚀与氧化失效。

3.3 涡轮叶片服役后组织损伤评价

3.3.1 服役后的组织损伤评价

为了对涡轮叶片的损伤程度进行评估,判断叶片是否可继续服役,有必要对其组织损伤进行量化评估。这就需要研究服役叶片的组织损伤和性能退化特征,确定部件服役损伤可量化的组织参量,并建立组织损伤与性能退化之间的对应关系模型,最终对叶片进行服役损伤评估。Mclean等人研究了不同蠕变状态下的IN738合金组织损伤特征(孔洞和表面裂纹)和性能参数间的关系,并尝试进行量化。同时,检测和分析了经23 000 h服役后的IN738合金涡轮叶片组织与性能,将之与实验室结果进行对比[15]。研究表明:相对于实验室模拟而产生明显蠕变损伤而言,服役后的涡轮叶片各部位均未发生严重的性能退化,表明该涡轮叶片远未达到材料的使用寿命。

Persson等人针对服役后的某军用航空发动机IN713合金涡轮叶片,提出以R值(R为γ'相筏排化的表征参量,等于γ'相长度与最小宽度的比值)表征不同服役苛刻因子(service severity factor(ssf),基于每台发动机真实服役历程,综合其服役时间、涡轮温度、转速等因素的表征参数。)下的损伤程度[54]。图18所示为IN713合金涡轮叶片各部位中R≥2的γ'相含量与ssf之间的关系[54]。结果表明:①随着ssf的增加,R≥2的γ'相含量不断增大。②ssf在15以下时,叶片后缘、前缘和中间部分损伤程度依次递减。③当ssf达到一定高值时,前缘和中间部分损伤程度R值相近,均比后缘严重。此外,他们还对服役后叶片中的孔洞进行统计和归类,与ssf相联系比较,发现随着ssf的增大,孔洞增多。

图18 某军用航空发动机IN713合金涡轮叶片服役后各部位R≥2的γ'相百分含量与服役苛刻因子ssf的关系Fig.18 Relationship between service severity factor(ssf)and fraction of γ'phase with R ratio ≥2 in different locations of IN713 turbine blades in a military aero-engine after service

目前对涡轮叶片组织损伤进行量化表征的研究报道还非常有限,并未形成一套公认的组织损伤与性能退化的量化评估系统。因此,为了更加准确的评估服役组织损伤程度,判断叶片是否适合继续服役或采用必要的恢复热处理以延长叶片使用寿命,必须在这一方面开展深入系统的研究工作。

3.3.2 涡轮叶片服役条件的反推

服役过程中涡轮叶片所承受的温度、应力、环境以及服役时间与叶片材料的组织损伤有着密切的联系。因此,通过实验室进行模拟实验,研究诸如温度场、应力场、热-力耦合场及热-力-环境耦合场对材料组织演变和损伤的影响规律,建立这些关键参数与涡轮叶片材料的组织演变规律之间的关系;并根据此关系,结合服役后的涡轮叶片各部位的组织特征,进行反演推断叶片服役过程中温度、应力、环境与时间在叶片各部位最可能的分布状况。具体做法为:使用叶片材料做不同温度、不同时间及不同载荷下的热暴露实验和持久蠕变实验,观察其组织变化,并与真实服役后涡轮叶片的组织进行对比,从而反推叶片的服役温度、时间和应力分布状况。图19a所示为Miura等人分析服役后的某单晶涡轮叶片中γ'相筏排化的组织反推得到叶片各部位的应力分布[55]。结果表明:①该涡轮叶片在服役过程中承受垂直于表面的单轴向拉应力和平行于表面的多轴向压应力。②所承受的应力主要来自叶片冷却产生的热应力。

图20a~b为涡轮叶片Ⅴ榫头在750℃/100 h热暴露试验后与该叶片中部的显微组织对比。图20a表明,在长时热暴露后榫头处的晶界碳化物呈现膜状化;而图20b显示服役后该叶片高温区的晶界没有膜状碳化物。由此可知涡轮叶片Ⅴ的服役温度低于700℃,其组织未发生明显的损伤。对比γ'相长大公式(为时间和温度的函数)计算结果进一步说明:涡轮叶片Ⅴ在整个服役过程中所承受的温度不超过650℃,且叶身存在温度梯度。图19b为根据组织反推得到的涡轮叶片Ⅴ叶身部分温度的大致分布情况:①叶片中部至叶尖属于高温区,最高服役温度在650℃附近;②前缘和后缘的温度沿纵向不断升高;③中部的横截面上温度趋于一致;④叶尖横截面上表现为两端高,中间较低,且叶尖中间温度比叶身中部温度低。

图19 利用显微组织反推得到涡轮叶片的服役条件:(a)根据γ'相筏排化组织反推某航空发动机镍基单晶叶片的应力分布,(b)根据γ'相颗粒尺寸反推涡轮叶片Ⅴ的温度分布Fig.19 Service condition estimation by microstructural investigation:(a)stress distribution of a Ni-base single crystal turbine blade estimated by rafting of γ'phase and(b)temperature distribution of turbine blade V estimated by γ'phase size

图20 涡轮叶片Ⅴ的晶界碳化物形貌:(a)榫头经700℃/100 h热暴露后的膜状碳化物,(b)服役后中部的断链状碳化物Fig.20 Morphologies of carbides along grain boundaries in turbine bladeⅤ:(a)in the shank after heat treatment at 700℃/100 h and(b)in the central region after service

4 涡轮叶片组织损伤的修复

涡轮叶片经过长期服役后,会发生前文所述的组织损伤与性能退化。为延长涡轮叶片的使用寿命,需要对损伤的叶片进行处理,使涡轮叶片的表观形貌、组织和性能恢复至使用前的一定水平。为了消除涡轮叶片服役后的表观损伤,工业界已采用一系列的修复技术并成功地加工出与服役前新叶片相当的外形,如采用钎焊、堆焊、激光熔焊、等离子电弧焊接、热喷涂、扩散渗金属法、物理沉积、化学沉积等技术[56-57]。对于涡轮叶片服役后产生的组织损伤,则需要通过合理的热处理工艺来恢复组织与性能。这种能够恢复或部分恢复已服役叶片的组织与性能的热处理工艺称为恢复热处理[58]。

恢复热处理制度的开发需要建立在深入认识涡轮叶片材料服役组织损伤机理和性能退化规律的基础上。目前较为成功的恢复热处理工艺主要有热处理和热等静压(Hot Isostatic Pressing,简称HIP)+热处理2类工艺。为了提高恢复热处理技术的有效性及持久性,研究人员针对恢复热处理工艺的制定原则,开展了相关研究工作。Koul等人认为HIP+热处理工艺的制定原则为:HIP的温度应选在γ'相和M23C6的溶解温度之上,但低于MC碳化物的溶解温度,以达到完全消除蠕变孔洞、微裂纹、材料的缩孔等缺陷并提高合金塑性的目的。随后,需要控制冷却速率从而控制晶界形貌,最后进行时效处理,控制第二相的析出[5,13]。另外,研究人员还研究了各种恢复热处理制度对叶片材料在不同蠕变机制下性能恢复的有效性及恢复程度。结果表明:通过合适的恢复热处理工艺能够恢复甚至优化服役涡轮叶片的组织,从而恢复甚至提高其性能[15,31]。但是,Lvova和Norsworthy等人的研究表明:尽管修复后叶片的性能得到恢复,但后续的服役过程中,其服役损伤的速度比未服役的原始材料要明显加快。其主要原因在于:修复前的服役过程中和HIP热处理过程中发生了不可逆的初生MC碳化物分解,使得合金基体中的元素分配比发生了变化,在恢复热处理过程中无法获得恢复[47-48]。

目前很多修复处理技术已经相对成熟,应用也非常广泛。但是报道中所涉及的高温合金材料种类较少,对恢复处理制度制定的细节描述也非常有限。同时,已有的恢复热处理研究主要通过短时蠕变或者硬度测量来衡量受损涡轮叶片的性能恢复程度,而忽略了叶片的长时服役性能与组织演变。另外,对于传统的高温合金来说,恢复热处理是容易实现的,但是,由于服役过程中发生的变形以及恢复热处理过程中的高温作用,单晶高温合金涡轮叶片容易发生再结晶现象[31]。因此,对于单晶合金的部件来说,要恢复其组织与性能是非常困难的,目前还未见过该方面的报道。

5 结语

近二、三十年来,我国在航空、能源和舰船等工业领域的迅猛发展使得燃气轮机的应用规模急剧增加。国产燃气轮机寿命短仍然是限制其应用的主要因素,而燃气轮机整机服役的安全性和可靠性主要取决于涡轮叶片这类关键热端部件的服役性能。当前,我国通常采用升级叶片材料,启用新材料、新工艺以实现延长燃气轮机服役寿命的目的。当原先使用普通铸造等轴晶的涡轮叶片改成使用定向凝固甚至单晶涡轮叶片时,叶片的使用寿命可以成倍地增加。但是,如何进一步提高它们的服役寿命仍是当今燃气轮机界和高温合金材料界所面临的重大科研挑战之一。虽然可以用计算模拟的方法来预测叶片的使用寿命,但是发动机的服役状态,地域和环境的变化以及叶片各部位所承受温度场和应力场的不均匀性,使得预测结果与实际工况相比有明显差异。因此,了解并跟踪燃气轮机在整个服役期中涡轮叶片组织损伤和性能退化的程度,加以量化从而反推其服役环境,确定其残余寿命,并通过各种措施延缓其退化过程,是燃气轮机延寿的重要途径之一。这是一项需要长期的经验与技术积累和大量人力投入的系统工程。

国外发达国家从上世纪60年代就已开展了服役叶片的组织损伤和性能退化规律的系统性研究,已积累了大量的工程数据和宝贵经验,对叶片的设计、选材、制造、使用、维护与延寿、定寿起到了重要的作用,如今已有不少技术成熟、经验丰富的专业公司开展高温合金部件的延寿业务。相比之下,我国在相关领域的研究报道还仅限于燃气轮机和热端部件的失效分析,缺乏对高温合金热端部件服役损伤及其延寿机理等方面的研究。这需要政府有关职能部门给予高度重视和长期的支持,在设计、制造、使用和维修单位科技人员的通力合作下,开展坚持不懈的系统性研究,加速缩短国内外的差距,实现对燃气轮机服役叶片失效后再分析向“积极防御”(即在正常服役状态下通过组织损伤分析预防灾难的发生)的战略性转变,以服务于国民经济发展和国防现代化的重大需求。

致 谢 本文在写作过程中征询了中国民航科学技术研究院唐海军博士、西安航空发动机(集团)有限责任公司田飞研究员和杨健研究员、哈尔滨汽轮机厂有限责任公司王梅英研究员、北京科技大学孙祖庆教授和杨王玥教授等人的专业意见,并获得许多有益建议;同时得到本课题组石倩颖、薛飞、赵云松、陈学达、陈亚东等同学的支持和帮助,在此作者一并表示诚挚的谢意。

References

[1]Li Xiaotang(李孝堂),Hou Lingyun(侯凌云),Yang Min(杨敏),et al.Mordern Gas Turbine Technology(现代燃气轮机技术)[M].Beijing:Aviation Industry Press,2006:1-68.

[2]Tao Chunhu(陶春虎).Failure Analysis and Prevention for Rotor in Aero-Engine(航空发动机转动部件的失效与预防)[M].Beijing:National Defense Industry Press,2008:6 -89.

[3]Li Wei(李 伟).航空发动机叶片失效分析中的共性问题[J].Gas Turbine Experiments and Research(燃气涡轮试验研究),2002,15(2):28-30.

[4]Antony K C,Goward G W.Aircraft Gas Turbine Blade Repair[C]//Reichman S,Duhl D N,Maurer G,et al.Superalloy1988.Pennsylvania:TMS,1988:745-754.

[5]Baldan A.Rejuvenation Procedures to Recover Creep Properties of Nickel-Base Superalloys by Heat Treatment and Hot Isostatic Pressing Techniques[J].Journal of Materials Science,1991,26(13):3 409-3 421.

[6]Tim J C.Common Failures in Gas Turbine Blades[J].Engineering Failure Analysis,2005,12(2):237-247.

[7]Zhong Peidao(钟培道).航空发动机涡轮转子叶片的失效与教训[J].Journal of Materials Engineering(材料工程),2003,Z1:30-33.

[8]Woodyatt L,Sims C T,Beattie H.Prediction of Sigma-Type Phase Occurrence from Compositions in Austenitic Superalloys[J].AIME Metallurgical Society Transaction,1966,236(4):519-527.

[9]Koul A,Wallace W.Microstructural Changes during Long Time Service Exposure of Udimet 500 and Nimonic 115[J].Metallurgical and Materials Transactions A,1983,14(1):183-189.

[10]Ohta Y,Yoshizawa H,Nakagawa Y G.Microstructural Changes in a Ni-Base Superalloy during Service[J].Scripta Metallurgica,1989,23:1 609-1 614.

[11]McMahon C J.On the Mechanism of Premature in-service Failure of Nickel-Base Superalloy Gas Turbine Blades[J].Material Science and Engineering,1974,13:295-297.

[12]Koul A,Castillo R.Assessment of Service Induced Microstructural Damage and Its Rejuvenation in Turbine Blades[J].Metallurgical and Materials Transactions A,1988,19(8):2 049-2 066.

[13]Koul A K,Immarigeon J P,Castillo R,et al.Rejuvenation of Service-Exposed in 738 Turbine Blades[C]//Reichman S,Duhl D N,Maurer G,et al.Superalloy1988.Pennsylvania:TMS,1988:755-764.

[14]Maccagno T,Koul A,Immarigeon J P,et al.Microstructure,Creep Properties,and Rejuvenation of Service-Exposed Alloy 713C Turbine Blades[J].Metallurgical and Materials Transactions A,1990,21(12):3 115-3 125.

[15]Mclean M,Tipler H R.Assessment of Damage Accumulation and Property Regeneration by HIP and Heat Treatment of Lab-tested and Service Exposed IN738LC[C]//Gell M,Kortovich C S,Bricknell R H,et al.Superalloy1984.Pennsylvania:TMS,1984:73-82.

[16]Wood M I.The Assessment of Service Induced Degradation of Nickel Based Superalloy Gas Turbine Blading[J].Materials and Manufacturing Processes,1995,10(5):903 -923.

[17]Liburdi J.Enabling Technologies for Turbine Component Life Extension[C]//RTO AVT Workshop on Qualification of Life Extension Schemes for Engine Components.Corf:RTO MP-17,1998:1-7.

[18]Koul A K,Bhanot S,Tiku A,et al.Importance of Physics Based Prognosis for Improving Turbine Reliability-Rra 501 KB Gas Turbine Blade Case Study[C]//ASME Power 2007:Proceedings of Power2007.New York:ASME,2007:1-6.

[19]Koul A K,Zhou X,Fuleki D,et al.Importance of Physics Based Prognosis for Improving Turbine Reliability Part 1-a Turbine Blade Case Study[C]//16th Canadian Symposium of the Industrial Applications of Gas Turbines2005Section2.Banff:IAGT,2005:1-6.

[20]Wood M.Gas Turbine Hot Section Life Assessment and Extension Status and Issue[J].Power Plant:Poperation Maintenance and Materials Issues,2004,3(2):1 -11.

[21]Wood M.Gas Turbine Hot Section Components:the Challenge of Residual Life Assessment[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2000,214(3):193-201.

[22]Karlsson S A,Persson C,Persson P O.Metallographic Approach to Turbine Blade Life Time Prediction[J].Materials and Manufacturing Process,1995,10(5):939 -953.

[23]Zhang Jinyu(张金玉),Wu Tianmin(武天敏),Shang Xiaohua(尚晓华).“凤凰涅槃”新传奇——记为我军用航空发动机维修创建功勋的空军5719工厂[N].Liberation Army Newspaper(解放军报),2010-7-29(1).

[24]Konter M,Thumann M.Materials and Manufacturing of Advanced Industrial Gas Turbine Components[J].Journal of Materials Processing Technology,2001,117:386-390.

[25]Poursaeidi E,Aieneravaie M,Mohammadi M R.Failure Analysis of a Second Stage Blade in a Gas Turbine Engine[J].Engineering Failure Analysis,2008,15(8):1 111 -1 129.

[26]Dye D,Anxin M,Reed R C.Numerical Modelling of Creep Deformation in a CMSX-4 Single Crystal Superalloy Turbine Blade[C]//Reed R C,Green K A,Caron P,et al.Superalloys2008.Pennsylvania:TMS,2008:911-19.

[27]Yao Cheng(姚 程).Modeling of Creep in the Nickel Based Singl-Crystal Superalloys Gas Turbine Airfoils(镍基单晶涡轮叶片蠕变特性研究)[D].Harbin:Harbin Institute of Technology,2010.

[28]Lee H S,Kim D S,Jung J S,et al.Degradation of Thermal Barrier Coated Superalloy Component During Service[J].Journal of Failure Analysis and Prevention,2009,7(4):250-254.

[29]Khajavi M R,Shariat M H.Failure of First Stage Gas Turbine Blades[J].Engineering Failure Analysis,2004,11(4):589-597.

[30]NMIT Online.Nelson Marlborouhg Institute of Technology[EB/OL].http://ecampus.nmit.ac.nz/moodle/mod/book/view.php?id=51646 & chapterid=7212.

[31]Liburdi J,Lowden P,Nagy D,et al.Practical Experience with the Development of Superalloy Rejuvenation[C]//The ASME Turbo Expo 2009 Gas Turbine Technical Congress and Exposion.New York:ASME,2009:1-9.

[32]Cai Yulin(蔡玉林),Zheng Yunrong(郑运荣).Metallographic Research of Superalloys(高温合金的金相研究)[M].Beijing:National Defense Industry Press,1986:201 -238.

[33]Sun Shuzhen(孙淑珍),Li Shuyuan(李淑媛),Zheng Yunrong(郑运荣).WJ5A发动机涡轮叶片折断及裂纹分析[J].Materiasl Engineering(材料工程),1990(3):45-48.

[34]Shao Zebo(邵泽波),Liu Xingde(刘兴德).Nondestructive Testing(无损检测)[M].Beijing:Chemical Industry Press,2011:2-8.

[35]Li Guohua(李国华),Wu Miao(吴 淼).Mordern Non-destructive Testing and Evaluation(现代无损检测与评价)[M].Beijing:Chemical Industry Press,2009:4 -25.

[36]Akers D,Rideout C.Measurement-Based Prognostic Models for Service-Induced Damage in Turbine Engine Components[J].2004 IEEE Aerospace Conference Proceedings IEEE,2004(5):3 344-3 353.

[37]Guo Jianting(郭建亭).Materials Science and Engineering for Superalloys(高温合金材料学(上册))[M].Beijing:Science Press,2008:353 -362,692.

[38]Page K,Taylor R.Turbine Corrosion-Rig Evaluation and Engine Experience[C]//Hartand A B,Cutler A J B.Deposition and Corrosion in Gas Turbines.London:Applied Science Publisher,1973:350 -375.

[39]Stringer J,Dahshan M E E.The Role of Salphur in Hot Corrosion[C]//Fairbanks J W,Machine I.Proceedings of the 1974 Gas Turbine Materials in the Marine Environment Conference.Metals and Ceramics Information Center Report MCIC -75-27,Maine:Marine Maritime Academy,1974:161-182.

[40]Evans A G,Mumm D,Hutchinson J,et al.Mechanisms Controlling the Durability of Thermal Barrier Coatings[J].Progress in Materials Science,2001,46(5):505 -553.

[41]Yoo K B,Lee H S.The Microstructure and Mechanical Properties of Ni-Based Superalloy after Service Exposure in Gas Turbine[J].Materials Science Forum,2010,654 -656:2 523 -2 526.

[42]Sujata M,Madan M,Raghavendra K,et al.Identification of Failure Mechanisms in Nickel Base Superalloy Turbine Blades through Microstructural Study[J].Engineering Failure Analysis,2010,17(6):1 436-1 446.

[43]Walston W S,Schaeffer J C,Murphy W H.A New Type of Microstructural Instability in Superalloys-SRZ[C]//Kissinger R D,Nathal M V,Deye D J,et al.Superalloys1996.Pennsylvania:TMS,1996:9-18.

[44]Sujata M,Madan M,Raghavendra K,et al.Microstructural Study:an Aid to Determination of Failure Mechanism in Nickel Base Superalloy Blades[J].Transactions of the Indian Institute of Metals,2010,63:681 -685.

[45]Ray A K,Singh S R,Swaminathan J,et al.Structure Property Correlation Study of a Service Exposed First Stage Turbine Blade in a Power Plant[J].Materials Science and Engineering:A,2006,419(1-2):225-232.

[46]Lvov G,Levit V,Kaufman M.Mechanism of Primary MC Carbide Decomposition in Ni-Base Superalloys[J].Metallurgical and Materials Transactions A,2004,35(6):1 669-1 679.

[47]Lvova E,Norsworthy D.Influence of Service-Induced Microstructural Changes on the Aging Kinetics of Rejuvenated Ni-Based Superalloy Gas Turbine Blades[J].Journal of Materials Engineering and Performance,2001,10(3):299 -312.

[48]Lvova E.A Comparison of Aging Kinetics of New and Rejuvenated Conventionally Cast GTD-111 Gas Turbine Blades[J].Journal of Materials Engineering and Performance,2007,16(2):254-264.

[49]Qin X Z,Guo J T,Yuan C,et al.Decomposition of Primary MC Carbide and Its Effects on the Fracture Behaviors of a Cast Ni-Base Superalloy[J].Materials Science and Engineering:A,2008,485(1-2):74-79.

[50]Wangyao P,Lothongkum G,Krongtong V,et al.Effect of Heat Treatments after HIP Process on Microstructure Refurbishment in Cast Nickel Base Superalloy,IN-738[J].Journal of Metals,Materials and Minerals,2005,15(2):69 -78.

[51]Salam I,Tauqir A,Khan A Q.Creep-Fatigue Failure of an Aero Engine Turbine Blades[J].Engineering Failure Analysis,2002,9(3):335-347.

[52]Mazur Z,Luna-Ramírez A,Juárez-Islas J A,et al.Failure A-nalysis of a Gas Turbine Blade Made of Inconel 738LC Alloy[J].Engineering Failure Analysis,2005,12(3):474 -486.

[53]Park M,Hwang Y H,Choi Y S,et al.Analysis of a J69-T-25 Engine Turbine Blade Fracture[J].Engineering Failure Analysis,2002(9):593 -601.

[54]Persson C,Persson P O.Evaluation of Service-Induced Damage and Restoration of Cast Turbine Blades[J].Journal of Materials Engineering and Performance,1993,2(4):565 -569.

[55]Miura N,Nakata K,Miyazaki M,et al.Morphology of γ'Precipitates in Second Stage High Pressure Turbine Blade of Single Crystal Nickel-Based Superalloy after Serviced[J].Materials Science Forum,2010,638-642:2 291-2 296.

[56]Wang Gang(王 刚),Zhang Binggang(张秉刚),Feng Jicai(冯吉才),et al.镍基高温合金叶片焊接修复技术的研究进展[J].Welding and Joining(焊接),2008(1):20-23.

[57]Sun Huguo(孙护国),Huo Wujun(霍武军).航空发动机涡轮叶片修理技术[J].Aviation Maintenance(航空维修),2001(6):12-14.

[58]Guo Jianting(郭建亭).Materials Science and Engineering for Superalloys(高温合金材料学(中册))[M].Beijing:Science Press,2008:405 -407.