超高分子质量聚乙烯纤维研究进展

毛云增,蔡正国,杨曙光,马敬红,徐 坚

(东华大学材料科学与工程学院纤维材料改性国家重点实验室,上海201620)

1 前言

高性能纤维具有优良的机械性能和其它一些值得关注的特性和功能,例如耐热、防火、耐化学腐蚀,以及光导、电导、抗菌、电磁波屏蔽等特殊的功能。高性能纤维按原料可以分为两大类:无机聚合物纤维和有机聚合物纤维。无机类的主要代表有碳化硅、硅硼氮、氧化铝,以及高强度玻璃纤维。典型的有机聚合物高性能纤维包括:芳香族聚酰胺纤维(芳纶纤维),商品牌号为Kevlar,Nomex和Twaron;芳香族杂环聚合物纤维;芳香族聚酯纤维,例如Vectran牌号的系列产品;以及伸直链的超高分子质量聚乙烯纤维,例如Spectra和Dyneema牌号的产品。有机聚合物高性能纤维可以根据其高分子链的柔性进行分类。第一类纤维的分子链为刚性链,芳香族聚酰胺、芳香族聚酯、以及芳杂环聚合物纤维属于此类。刚性分子会排列成为平行链,如果分子间作用力很强,容易形成液晶单元,在加工过程中沿作用力方向择优取向和结晶。第二类纤维的分子链为柔性链,其典型高性能纤维的代表是超高分子质量聚乙烯纤维。柔性链聚乙烯、聚丙烯等,由于分子间作用力小,容易择优取向。但是,如果制备高强高模纤维,则需要高分子质量以及分子链充分地伸直取向。这在技术上具有很大的难度。用柔性链聚合物制备高强高模纤维是科学家长期努力的结果。

当今三大著名高能纤维为芳纶纤维、碳纤维、以及超高分子质量聚乙烯纤维。芳纶属于刚性链的有机高聚物高性能纤维,碳纤维属于有机高分子聚合物前驱烧制的无机高性能纤维,而超高分子质量聚乙烯纤维属柔性链制备的高性能纤维。本综述主要关注超高分子质量聚乙烯纤维。

用超高分子质量聚乙烯树脂制作高强纤维的想法诞生于20世纪70年代。超高分子质量聚乙烯纤维密度小(d=0.97 g/cm3),是目前比强度和比模量最高的纤维产品,是不可或缺的重要战略物资[1-2]。超高分子质量聚乙烯纤维的性能如下:

力学性能 在冻胶纺丝工艺中,通过多级超倍拉伸,超高分子质量聚乙烯纤维的结晶度和取向度都有了大幅度的提高,同时呈折叠链状的聚乙烯片晶结构转化为伸直链结构,从而极大地提高了纤维的强度和模量。其比强度分别是高强碳纤维的2倍和钢材的14倍。

耐化学介质腐蚀性能 由于超高分子质量聚乙烯纤维是一种非极性材料,分子链中不含极性基团,只含有C,H两种元素,其表面在拉应力作用下会产生一层弱界面层,因而纤维表面成化学惰性,因此对酸、碱和一般的化学试剂具有很强的抗腐蚀能力。另外,由于分子链不含双键基团,耐热、耐光老化等环境稳定性能也非常优异。

耐冲击性能 超高分子质量聚乙烯耐冲击强度是目前塑料中最高的,它比以耐冲击著称的聚碳酸酯还要高3~5倍。由于超高分子质量聚乙烯纤维韧性大、模量高,具有很高的断裂能,因此防弹性能优异。

其它性能 超高分子质量聚乙烯的吸水率在工程塑料中是最小的;耐低温性能极佳,在冰点以下,依然保持良好的冲击强度,最低使用温度可以达到-269℃;超高分子质量聚乙烯表面吸附力非常微弱,其抗粘附能力仅次于塑料中粘附性最差的聚四氟乙烯,因此具有良好的抗霉性能[3]。

基于其优秀的综合性能,超高分子质量聚乙烯纤维在国防军工、航空航天等诸多方面具有广泛的应用。由于该纤维的耐冲击性能好,比能量吸收大,在军事上可以制成防护材料、头盔、防弹衣等。超高分子质量聚乙烯纤维制备的防弹衣具有轻柔的优点,防弹效果优于芳纶,现已成为美国防弹背心市场的主要产品。另外超高分子质量聚乙烯纤维复合材料的比弹击载荷值是钢材的10倍,是玻璃纤维和芳纶的2倍。国外用超高分子质量聚乙烯纤维复合材料制成的防弹、防暴头盔已成为钢盔和芳纶增强的复合材料头盔的替代品。在航天工程中,由于该纤维复合材料轻质高强和抗冲击性能好,适用于多种飞行器的翼尖结构。超高分子质量聚乙烯纤维还可以用作航天飞机着陆的减速降落伞和飞机上悬吊重物的绳索,取代了传统的钢缆绳和合成纤维绳索。

在一些民用领域,超高分子质量聚乙烯纤维同样也受到青睐。该纤维制成的绳索,在自重下的断裂长度是钢绳的8倍,是芳纶的2倍。其绳索用于超级油轮、海洋操作平台、灯塔等的固定锚绳,解决了以往使用钢缆遇到的锈蚀和尼龙、聚酯缆绳遇到的腐蚀、水解、紫外降解等引起缆绳强度降低和断裂、需经常进行更换的问题。在体育用品方面,超高分子质量聚乙烯纤维复合材料已经制成安全帽、钓竿、球拍及自行车、滑翔板等,其性能优于传统材料。由于具有良好的化学惰性,在生物医学材料领域,超高分子质量聚乙烯纤维可用其作医疗器材,如缝线、人造肌肉等。在建筑材料方面,超高分子质量聚乙烯短纤维增强水泥复合材料,可以改善水泥的韧度,提高其抗冲击性能。

2 产业历史与现状

最早得到高模量聚乙烯纤维的是Capaccio和Ward,采用的方法是对熔融结晶得到的聚乙烯进行热拉伸。此纤维的模量高达70 GPa,而拉伸强度却只有1 GPa,当时用的聚乙烯分子质量为104至105[4~5]。当时这种方法被商业上用来制作SNIA纤维,后来又被用作Hoechst-Celanese纤维。Capaccio等人发现,熔融结晶聚乙烯的最大拉伸比随着分子质量的增加持续下降。原因是,随着分子质量的增加,分子间的缠结数目明显增加,缠结作为不稳定的物理交联点,会阻止大分子链间的滑移[4]。由于模量主要取决于拉伸比,而强度对分子质量的依赖性更大一些,因此,随着拉伸比的增加,虽然模量可以达到很高的数值,但是分子质量相对较低,纤维强度不够[5]。1979年,Smith和Lemstra发明了一种制备高强高模纤维的方法,超高分子质量聚乙烯(分子质量数量级为106)凝胶纺丝法[6~8]。这种方法很快被荷兰帝斯曼(DSM)公司和美国的联合信号公司(Allied Signal)用于商业化生产,商标名分别为Dyneema和Spectra,产品的杨氏模量100~150 GPa,强度3~4 GPa。自此,结束了只能用刚性链制造高强高模纤维的历史,打开了烯烃纤维在高性能纤维领域的大门,并引起了世界工业强国的极大兴趣和关注。

由于超高分子质量聚乙烯纤维在国防工业具有重要的应用,发达国家对技术进行封锁。我国自1985年开始超高分子质量聚乙烯纤维的研究,东华大学、盐城超强高分子材料工程技术研究所先后加入研发行列,并取得了一系列重大理论突破。随即相关企业投入中试及小规模工业化生产,经过不懈努力,至今其纤维性能已经达到国际中等水平并具自身特色,部分进入规模化生产阶段。通过十几年的努力,国内十几家公司,建成了数十条超高分子质量聚乙烯纤维生产线,形成了规模化生产能力[9~10]。

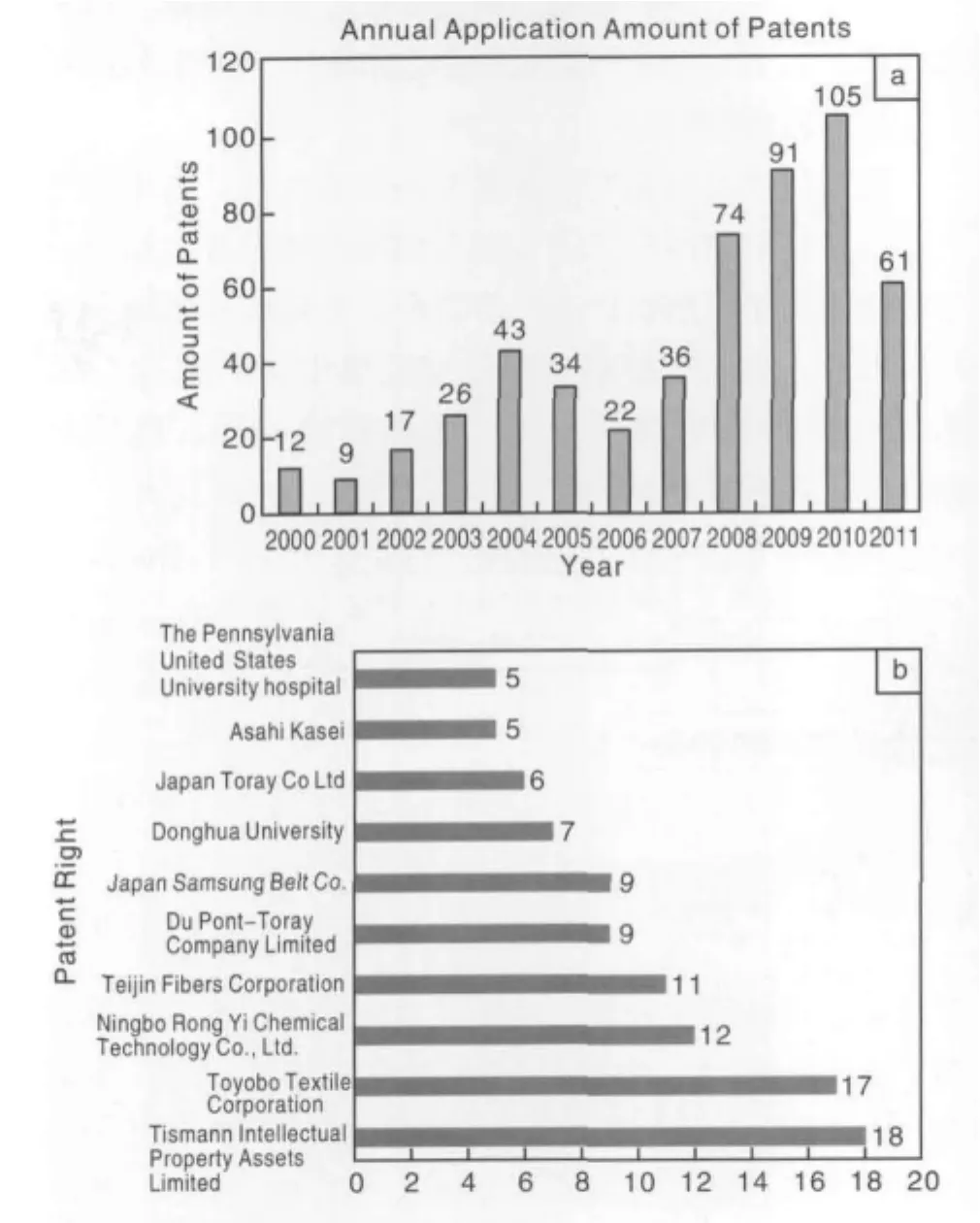

自从1979年Smith和Lemstra申请凝胶法制备超高分子质量聚乙烯纤维的专利以来,到上世纪90年代,超高分子质量聚乙烯纤维的研究达到了高峰。1990~2000年超高分子质量聚乙烯纤维的研究有所减慢。2000年后随着超高分子质量聚乙烯纤维的应用扩展,尤其是在中国的产能提高,超高分子质量聚乙烯纤维的研究又进入了一个新的高潮。我们对2000年后,超高分子质量聚乙烯纤维的专利进行了检索,如图1所示。

图1 超高分子质量聚乙烯纤维专利年度数量分布图以及主要专利权人(分析的数据来源于德温特创新索引DII)Fig.1 The patents about UHMWPE Fiber per year from 2000~2011,and main patents owners(Data from Derwent Innovations Index)

从图1中可以看到,从2000年到2007年,专利量都维持在一个比较低的水平。从2008年开始,专利量开始迅速增加,2010年达到了顶峰的105条,这说明在超高分子质量聚乙烯纤维研究方面有了比较大的进展。总体上看,近几年超高分子质量聚乙烯纤维发展迅速。专利权人排名如图1b所示,专利权排名第1位的是荷兰的帝斯曼知识产权资产有限公司。排名第2位的是日本的东洋纺织株式会社(TOYOBO)。排名第3位的是中国的宁波荣溢化纤科技有限公司。随后依次是帝人纤维株式会社(TEIJIN)、杜邦东丽有限公司(DU PONTTORAY)。上述企业是都是高性能纤维领域的著名生产企业。排名前十位的专利权人/申请人中,有6家来自日本,可见日本在该领域具有较强的技术实力。有2家来自中国,分别是宁波荣溢化纤科技有限公司和东华大学。

目前关于超高分子质量聚乙烯纤维的研究主要集中在树脂合成、纺丝方法、纤维改性和表面处理3方面展开。

2.1 超高分子质量聚乙烯树脂原料

超高分子质量聚乙烯纤维的树脂原料由配位聚合催化剂制备。目前国际上使用的催化剂技术包括多活性中心传统催化剂和单活性中心齐格纳-纳塔(Ziegler-Natta)催化剂。美国联合化学公司(Allied Chemical)1957年实现了超高分子质量聚乙烯的工业化生产,随后德国赫斯特(Hoechst)公司、日本三井公司(Mitsui)、齐鲁石化、日本石油等公司相继利用各种催化体系实现了超高分子质量聚乙烯的工业化生产。这些催化体系都采用淤浆聚合的方法,随着聚乙烯分子质量增加会产生大量凝胶,成为制造超高分子质量聚乙烯的瓶颈。

近些年来,茂金属催化剂为代表的单活性中心配位聚合催化剂的发展,可实现对聚乙烯分子质量和分子质量分布的有效调控。2003年日本旭化成工业公司利用茂金属催化剂首次开发出分子质量超过1 000万的超高分子质量聚乙烯聚合工艺,此工艺不产生凝胶等副产物,而且生产的超高分子质量聚乙烯具有优良的加工性能。日本三井公司则利用自行研发的FI催化剂生产了高性能涂料、纺丝、医用等专用树脂投放市场。荷兰埃因霍温工业大学的Rastogi课题组在日本帝人公司的资助下,采取负载型FI催化剂,通过调控聚合过程中的链增长速度和乙烯增长链的结晶速度,得到了无缠结结构的超高分子质量聚乙烯,其特点是易于加工,可以实现固体直接拉伸制备高性能纤维和薄膜,为高性能超高分子质量聚乙烯纤维新纺丝工艺的开发提供了原料支持[11~12]。

国内在单中心烯烃聚合催化剂技术方面与国外同步,并且取得了很大的进展,开发出一系列具有工业应用前景的单活性中心催化剂。如中国科学院上海有机化学研究所研发的负载型单中心催化剂及超低支化度的超高分子质量聚乙烯产品已经申请了系列中国发明专利并获得授权,形成了较为完整的自主知识产权保护群[13]。利用该催化剂可对超高分子质量聚乙烯树脂的分子质量及其分布进行有效调控,而且利用该新型催化剂制备的超高分子质量聚乙烯树脂结构特殊,挤出加工性能优异,其制备的纤维具备高强、高模的特点。

2.2 纺丝方法

数十年来,世界科学家围绕制备高强高模聚乙烯纤维这一课题,研究出许多纺丝方法,重点研究的分别是高压固体挤出法、表面结晶生长法、超拉伸或局部拉伸法、增塑熔融纺丝法和冻胶纺丝法[14~16]。

2.2.1 高压固态挤出法

此种方法是将超高分子质量聚乙烯置于挤出装置中,加热熔融,使用每平方厘米几千公斤的压力,将熔体从喷孔中挤出,随后进行高倍拉伸,在高剪切力和拉伸张力的作用下,聚乙烯分子链可以充分伸展。这种方法可以得到高模量,但是很难得到高强度,因为在固相取向过程中难于形成贯穿于结晶间的分子链束,限制了纤维的高度拉伸。该种方法难于实现工业化生产。

2.2.2 表面结晶生长法

结晶生长法是将超高分子质量聚乙烯溶解,然后将溶液置于某一特殊装置内,这种装置有2个同心的圆柱,内圆柱的转速一定。将晶种放在内圆柱表面,晶种的存在使纤维生长,当纤维长到一定的程度后,将纤维沿着与内圆柱旋转方向相反的方向导出,由于在此过程中会受到一个轴向拉伸的力,所得纤维的结晶结构像“羊肉串”一样。结晶主干的分子得到了拉伸,附着在主干上的片晶中的分子链仍然是折叠的,这样可以得到高强度和高模量的纤维。这种方法的缺点是生产纤维的速度慢,因此并不适用工业化生产。

2.2.3 超拉伸或区域高倍拉伸法

这种方法是将被拉伸的初生纤维加热到结晶温度以上,然后进行超拉伸或局部拉伸,使折叠的分子链得到充分伸展,形成伸直链结构,从而制得高强度的纤维。由于这种方法所适用的树脂的分子质量不能太高,因此纤维强度提高有限。

2.2.4 增塑熔融纺丝法

增塑熔融纺丝方法是在超高分子质量聚乙烯中加入适量流动改性剂或稀释剂,通过双螺杆共混熔融,再挤出纺丝,之后对丝进行萃取和多级拉伸。

2.2.5 凝胶纺丝方法

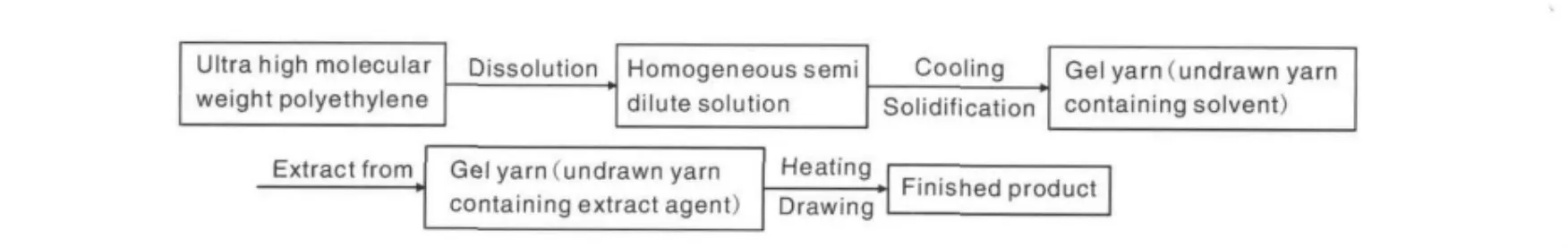

凝胶纺丝是目前唯一实现工业化的方法,其生产工艺首先是制取超高分子质量聚乙烯的半稀溶液,然后通过喷丝板将半稀溶液挤出,挤出后,半稀溶液骤冷形成凝胶原丝,再对凝胶原丝进行去溶剂化及干燥,之后,再将其进行高倍热拉伸,从而制备出高强、高模纤维[17](工艺流程见图 2)。

图2 凝胶纺丝基本工艺流程图Fig.2 Basic technological process of Gel spinning

当今世界上冻胶纺丝法主要有2种工艺路线:

干法纺丝 这类纺丝方法以帝斯曼和东洋纺为代表。十氢萘为溶剂,制备超高分子质量聚乙烯半稀溶液。十氢萘有较强的挥发性,去溶剂化时不需要萃取步骤,仅通过加热即能将其除去。此方法为帝斯曼公司所独有,其技术受专利保护。

湿法纺丝 这类纺丝方法以霍尼韦尔(Honeywell)为代表。用矿物油作为制作超高分子质量聚乙烯半稀溶液的溶剂,该工艺路线的专利保护已过期,除帝斯曼之外,世界上其它生产企业,基本上都采用该工艺路线,只是细节上有所区别。矿物油难挥发,需要增加萃取步骤将矿物油萃取。

干法纺丝相对于湿法纺丝,具有流程简单,纺丝过程较稳定,产品均一等优点,但是需要采用合适的溶剂,即需要有溶解性较好并且容易挥发的溶剂,另外对系统的密闭性要求较高,对回收系统的运行效率要求较高。湿法纺丝中,萃取是用可挥发的第二助剂(萃取剂)将非挥发性第一溶剂置换出来,在后一道工艺中采用热处理和拉伸过程去除挥发性第二助剂。溶剂一般采用高沸点白油、石蜡油、煤油等,萃取剂则采用低沸点物,如二甲苯、汽油、丙酮、三氯三氟乙烷等。

2.3 表面处理和改性

针对超高分子质量聚乙烯耐高温性能差,耐蠕变性能差的特点,人们将交联结构引入纤维。传统的交联方法是辐射交联和热化学交联,但是这2种交联方法都会使纤维的力学性能受到损伤,高能辐射使纤维的分子链断裂,并且纤维强度随辐射剂量的增加而下降。热化学交联是在高温下通过引发剂的热分解产生交联,这会使已经高度取向的大分子链产生不同程度的松弛,同样会对纤维的强度和模量产生不利影响[18~21]。

由于超高分子质量聚乙烯纤维化学性质不活泼,表面能低,表面缺乏极性基团,而且是高度对称的亚甲基结构,因此纤维具有很高的结晶度和取向度。这一方面虽然保证其具有较高的力学强度,但另一方面也造成纤维表面的化学惰性,因此与树脂基体制成复合材料后,界面结合力较差。为改善其界面结合性能开展了大量的研究工作,尝试的主要方法有液态氧化法、涂层法、等离子体处理法及电晕放电法[22]。

2.3.1 液态氧化法处理

液态氧化法处理改性纤维表面是国内外最先采用的超高分子质量聚乙烯纤维表面改性的方法。处理超高分子质量聚乙烯纤维的化学试剂一般均为强氧化剂,如铬酸、高锰酸钾溶液和双氧水等。液态氧化法处理超高分子质量聚乙烯纤维的作用机理为氧化剂与纤维接触后攻击纤维表面,一方面通过氧化作用可以在纤维表面产生含氧活性基团,进而与树脂基体形成化学键;另一方面强氧化剂在纤维表面形成刻蚀,留下不规则的条纹,从而有利于纤维和树脂基体间的力学啮合,达到改善纤维表面性能的目的。此种方法的缺点是:纤维强度下降太多,而且满足不了环保的要求,难于实现工业化。

2.3.2 涂层处理

涂层处理方法是指在纤维表面涂覆界面层的一种纤维表面改性方法。一般可以通过2种方式去实现,一种方式是涂覆高聚物形成可塑层。研究表明,将聚合物涂覆在碳纤维表面形成一层可塑层,可以消除界面的残余应力。

2.3.3 等离子体处理

等离子处理的作用效果仅在材料表面有限深度内(几个分子层),因此纤维的力学性能不会受太大的影响,这也是等离子体方法在超高分子质量聚乙烯纤维表面处理中的最大优势。等离子处理方法有真空等离子体处理和低温等离子处理,真空等离子体处理难以连续化生产,低温等离子体处理不仅节能环保而且对纤维表面处理的均匀性好,能够进行连续处理,但是,国内外常用的低温等离子体设备大多是间歇式,难于满足工业化生产的需要。

2.3.4 电晕放电处理

上世纪80年代起,电晕放电处理法被应用到非极性材料的表面处理上,如聚乙烯、聚丙烯薄膜以及聚乙烯纤维。这种处理方法装置简单,常压下在空气中就可以进行,在其它方法处理效果不是很好的领域应用较广。

2.3.5 辐射引发表面接枝处理

辐射引发表面接枝是在超高分子质量聚乙烯纤维表面通过辐射引发第二单体进行接枝聚合,从而在纤维表面覆盖了一层与纤维化学性质不同的涂层,以此来改善纤维与基体间的粘结性能,这种方法与涂层法较为相似,但反应过程中使用辐射引发。

3 展望

超高分子质量聚乙烯纤维具有众多的优异特性,在低温领域有广阔的应用前景,从海上油田的系泊缆绳到高性能轻质复合材料方面均显示出极大的应用优势,在现代化战争、航空、航海、防御装备、电子、兵器、造船、建材、体育、医疗等诸多领域将会发挥着举足轻重的作用。

超高分子质量聚乙烯纤维以非常优异的综合性能受到人们的重视,但是仍有许多需要改进的地方,主要表现在:①国内目前还没有完全形成稳定的纤维原料生产工艺,国产原料质量不太稳定,尚没有形成适合超高分子质量聚乙烯纤维生产工艺的原料标准,严重制约了下游纤维产品质量的提升。②生产成本高,生产工艺复杂。③纤维抗蠕变性能差、纤维界面粘合性能较差。

关于超高分子质量聚乙烯纤维的进一步发展应关注以下几个方面:

①以高性能超高分子质量聚乙烯纤维的制备为导向,从配位聚合反应机理出发,系统研究高性能催化剂技术,满足树脂结构多样性制备,揭示催化剂结构与树脂、纤维结构性能之间的内在关系,实现我国自主制备高性能超高分子质量聚乙烯纤维专用树脂技术。②在超高分子质量聚乙烯纤维生产领域,一方面,在原有生产理论与实践的基础上,致力于开发更经济、更环保的生产方法,另一方面,对现有的纺丝方法进行更深入细致的研究,尤其是做好基础理论的研究,努力提高我国的超高分子质量聚乙烯纤维技术核心竞争力。③随着人们环保意识的提高,针对超高分子质量聚乙烯纤维生产过程中的废气、废液处理,开发新工艺。今后,在科学研究以及生产领域,应采取相应措施治理三废,实现可持续发展。④超高分子质量聚乙烯纤维与其它材料复合将是发展趋势。进行综合改性,以及开发新的树脂基体,发挥其优越性能、拓宽其作为高强结构材料和海洋防腐蚀材料的应用。

References

[1]Yang Nianci(杨年慈),Liu Zhaofeng(刘兆峰).高强高模聚乙烯纤维产品及其应用[J].Technical Textiles(产业用纺织品),1989(4):14-19.

[2]Chen Zili(陈自力),Liu Zhaofeng(刘兆峰).高强高模聚乙烯纤维及其在复合材料中的应用(上)[J].Technical Textiles(产业用纺织品),1998(4):7-10.

[3]]Liu Guangjian(刘广建).Ultra High Molecular Weight Polyethylene(超高分子量聚乙烯)[M].Beijing:Chemical Industry Press,2001,9-15.

[4]Capaccio G,Ward I M.Properties of Ultra-High-Modulus Linear Polyethylene[J].Nature Physical Science,1973(243):143-143.

[5]Capaccio G,Crompton T A,Ward I M.The Drawing Behavior of Linear Polyethylene(I)Rate of Drawing as a Function of Polymer Molecular Weight and Initial Thermal Treatment[J].J Polym Sci Phys Ed,1976(14):1 641-1 658.

[6]Smith P,Lemstra P J,Kalb B,et al.Ultrahigh-Strength Polyethylene Filaments by Solution Spinning and Hot Drawing[J].Polymer Bulletin,1979(1):733-736.

[7]Smith P,Lemstra P J.Ultra-High-Strength Polyethylene Filaments by Solution Spinning/Drawing[J].Journal of Materials Science,1980(15):505-514.

[8]Smith P,Lemstra P J,Booij H C.Ultradrawing of High-Molecular-Weight Polyethylene Cast from Solution(II)Influence of Initial Polymer Concentration[J].J Polym Sci Phys Ed,1981(19):877-888.

[9]Gu Chaoying(顾超英),Zhao Yongxia(赵永霞).国内外超高分子质量聚乙烯纤维的生产与应用[J].Textile Leader(纺织导报),2010(4):52-55.

[10]Yin Yedong(尹晔东).超高分子量聚乙烯纤维的发展状况[J].New Chemical Materials(化工新型材料),2008,36(10):51-53.

[11]Pandey A,Champouret Y,Rastogi S.Heterogeneity in the Distribution of Entanglement Density during Polymerization in Disentangled Ultrahigh Molecular Weight Polyethylene[J].Macromolecules,2011(44):4 952 -4 960.

[12]Rastogi S,Yao Y,Ronca S,et al.Unprecedented High-Modulus High-Strength Tapes and Films of Ultrahigh Molecular Weight Polyethylene via Solvent-Free Route[J].Macromolecules,2011(44):5 558-5 568.

[13]Tang Yong(唐 勇),Wei Bing(卫 兵),Li Fangjun(李军方), etal.Olefin Polymerization CatalystAnd Ultra-low Branched Degrees Ultra High Molecular Weight Polyethylene(烯烃聚合催化剂及超低支化度超高分子量聚乙烯):China,201010554473.8[P].2011-04-27.

[14]Chodák I.High Modulus Polyethylene Fibers:Preparation,Properties and Modification by Cross-Linking[J].Progress in Polymer Science,1998(23):1 409 -1 442.

[15]Barham P J,Keller A.Review High-Strength Polyethylene Fibers from Solution and Gel Spinning[J].Journal of Materials Science,1985(20):2 281-2 302.

[16]Lemstra P J,Van Aerle N A J M,Bastiaansen C W M.Chain-Extended Polyethylene[J].Polymer Journal,1987(19):85 - 98.

[17]Zheng Xiaoyang(郑晓秧),Yu Junrong(于俊荣),Liu Zhaofeng(刘兆峰).凝胶纺UHMWPE纤维工艺及原理浅析[J].Hi-Tech Fiber & Application(高科技纤维与应用),2000,25(3):29-34.

[18]Andreopoulos A G,Tarantili P A.A Review on Various Treatments of UHMWPE Fibers[J].Journal of Elastomers and Plastics,1998(30):118 -132.

[19]Yan Qing(严 庆).聚乙烯纤维的紫外光交联[J].China Synthetic Fiber Industry(合成纤维工业),1993,16(4):15-18.

[20]Wang Chengzhong(王成忠),Li Peng(李 鹏),Yu Yunhua(于运花),et al.UHMWPE纤维表面处理及其复合材料性能[J].Acta Materiae Compositae Sinica(复合材料学报),2006,23(2):30-35.

[21]Tang Jiuying(唐久英),Chen Chengsi(陈成泗),Wang Shouguo(王守国).低温等离子体对UHMWPE纤维的表面改性[J].China Synthetic Fiber Industry(合成纤维工业),2007,30(3):39-41.

[22]Wang Shuzhong(王书忠),Wu Yue(吴 越),Luo Yuxiang(骆玉祥),et al.超高分子量聚乙烯纤维的低温等离子处理[J].Acta Materiae Compositae Sinica(复合材料学报),2003,20(6):98-103.