某基坑锚杆失效事故的原因分析

熊楚炎

(宁波市民用建筑设计研究院有限公司,浙江宁波 315020)

某基坑锚杆失效事故的原因分析

熊楚炎

(宁波市民用建筑设计研究院有限公司,浙江宁波 315020)

针对沿海软土地区一大型基坑中深达8.10 m的冷冻机房基础在基坑开挖过程中发生锚杆失效基坑坍塌事故,从挖土深度考虑不足、不良地质作用、锚杆施工间距超过设计要求、卸土放坡范围不足、锚杆抗拔承载力取值过高等5个方面进行了事故原因分析和模拟工况单元内力计算比较,指出了5大原因综合作用下增加的锚杆拉力设计值大大超过锚杆抗拔承载力而引发锚杆失效,基坑失稳破坏。

锚杆失效;基坑事故;内力计算;锚杆拉力;锚杆抗拔承载力

0 引言

随着经济的发展和城市化进程的加快,地下空间的开发规模越来越大,特别是在沿海软土地区,基坑深度和面积越来越大,技术难度越来越高,传统的支护技术难以解决问题,安全性较高的排桩加支撑的支护形式难以适应大面积基坑,因此锚杆的研究和应用日益增多,如方从严等[1]对锚杆锚固加固机理的试验研究,杜芳周等[2]对锚杆锚固力试验研究等。现阶段软土地区应用较多的锚杆的类型包括钢筋注浆锚杆、加筋水泥搅拌土锚杆、高压旋喷锚杆、带浆囊袋锚杆等,但是由于淤泥质土中锚杆抗拔承载力难以大幅度提高限制了锚杆在软土地区的应用,锚杆支护在软土中的作用机理还不完善,与其在砂性土和粉土中的作用原理还有所不同,因此在实际应用过程中基坑失败的概率较大,据某沿海城市基坑事故统计,80%的工程事故是采用了土钉或锚杆支护;而采用了锚杆支护的工程中有70%工程出现基坑位移过大超过设计要求,10%的基坑出现险情甚至倒塌。本文通过对造成一起排桩加锚杆支护工程事故的5大原因进行分析,并通过不同工况模拟单元计算,指出各因素导致锚杆拉力的增加和抗拔承载能力的降低引发了工程事故。

1 基坑设计概况

1.1 工程概况

1.2 工程地质条件

冷冻机房附近勘察孔号为93号,基坑设计范围内从上到下土层分布为:①1层素填土,①2层粘土,②1层淤泥质粘土,②2层淤泥质粉质粘土,③层粉质粘土,④1层含粉质粘土粉砂。本工程基坑围护设计范围内各地质层物理力学性质见表1。

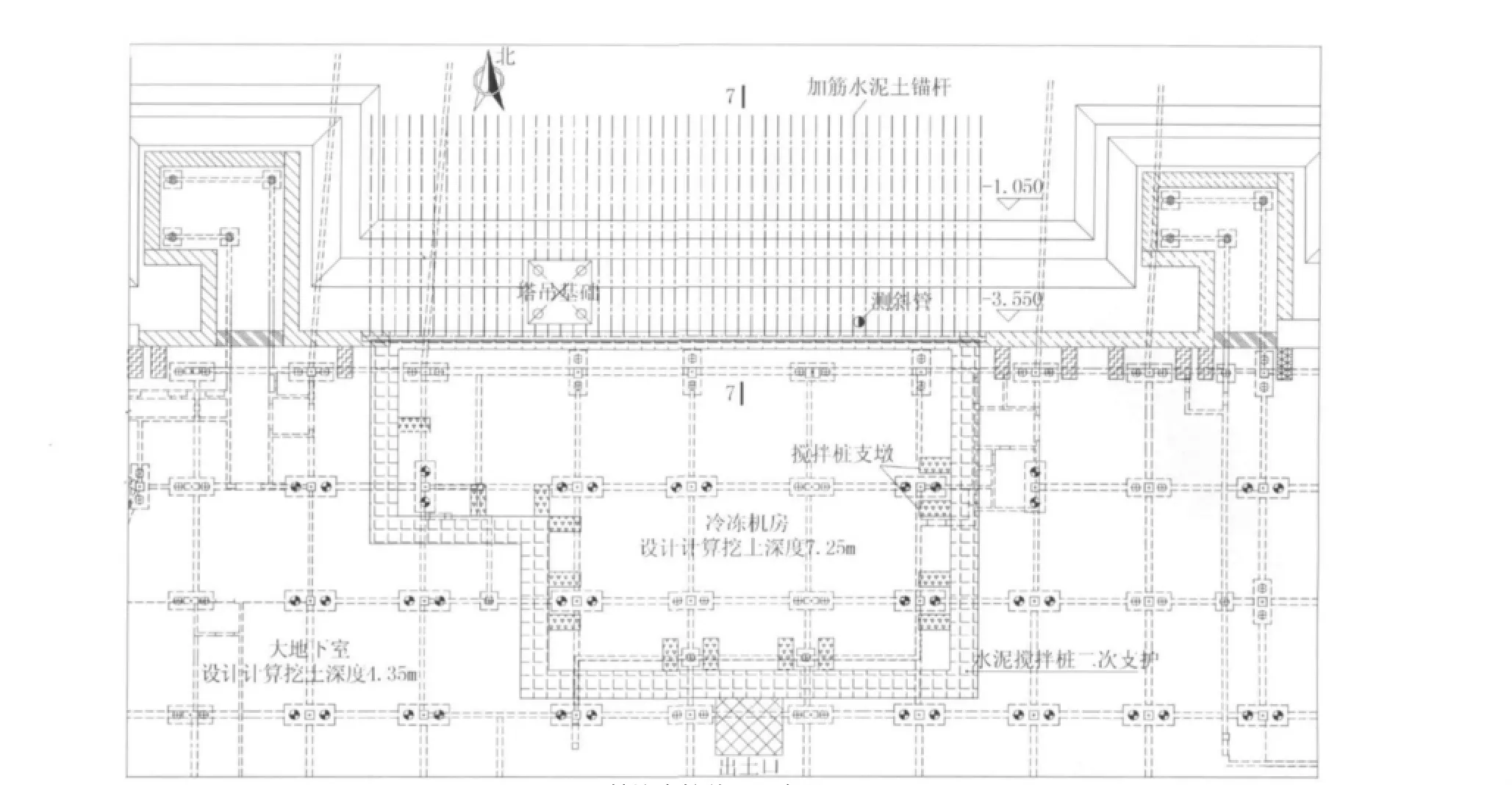

图1 基坑支护总平面布置图

表1 各地质层物理力学性质统计表

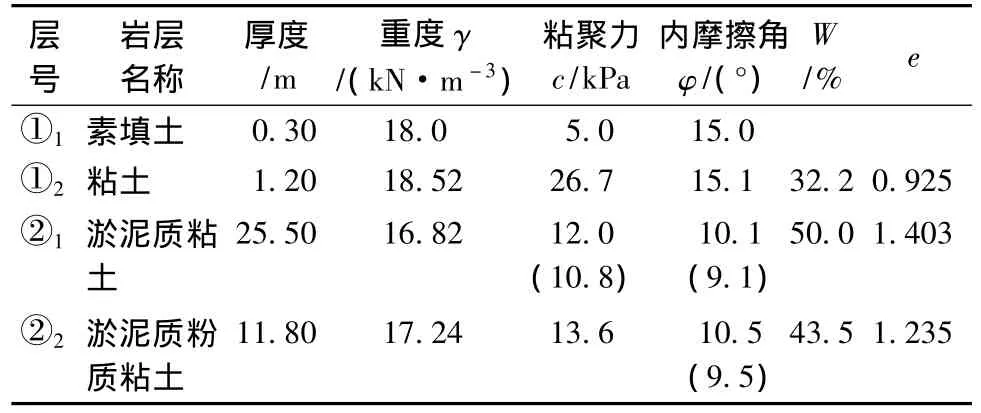

图2 基坑支护剖面图

1.3 原支护结构设计

原设计方案冷冻机房计算挖土深度达7.25 m,根据周边环境特点、地质条件采用两级放坡+排桩+拉锚方案的支护形式,排桩采用600@1000钻孔灌注桩,桩顶标高-3.900 m。坑外设置700@500连续搭界水泥搅拌桩止水兼挡漏土帷幕。一级放坡坡高1.5 m,二级放坡坡高1.0 m。锚杆采用250加筋水泥搅拌土锚杆,长度18.00 m,锚杆水平间距1.00 m,锚固段按15.00 m计算,自由段长度取3.00 m。基坑支护剖面如图2所示。

采用理正软件进行单元计算,单元计算宽度内的弹性支点水平反力Fh为97.97 kN/m,锚杆轴向拉力标准值NK=97.97/cos15°=101.43 kN/m。桩身最大位移34.50 mm,整体稳定安全系数Ks=1.377。

林德对超低温冷库叉车做了专业而全面的改装,保障安全使用。如防水方面,林德超低温冷库叉车的驾驶室玻璃采用了特殊除雾功能的玻璃,仪表、电器线束和控制器等都做了防水保护;在保温方面,林德超低温冷库叉车才用了高密闭性的全封闭驾驶室,驾驶室内部还设置有暖气装置;在防砸落方面,林德超低温冷库叉车对裸露的塑料件都做了不同的保护;此外,在叉车的内部,特种电池、耐低温油品等的采用,保障叉车能在超低温冷库中正常运转。

根据有关规范[4]规定:估算锚杆极限抗拔力Rk=169.65 kN/根>KtNK=1.6×101.43=162.29 kN/m(其中Kt为锚杆抗拔安全系数,安全等级为一级、二级、三级的支护结构的Kt分别不应小于1.8、1.6、1.4),满足设计要求。

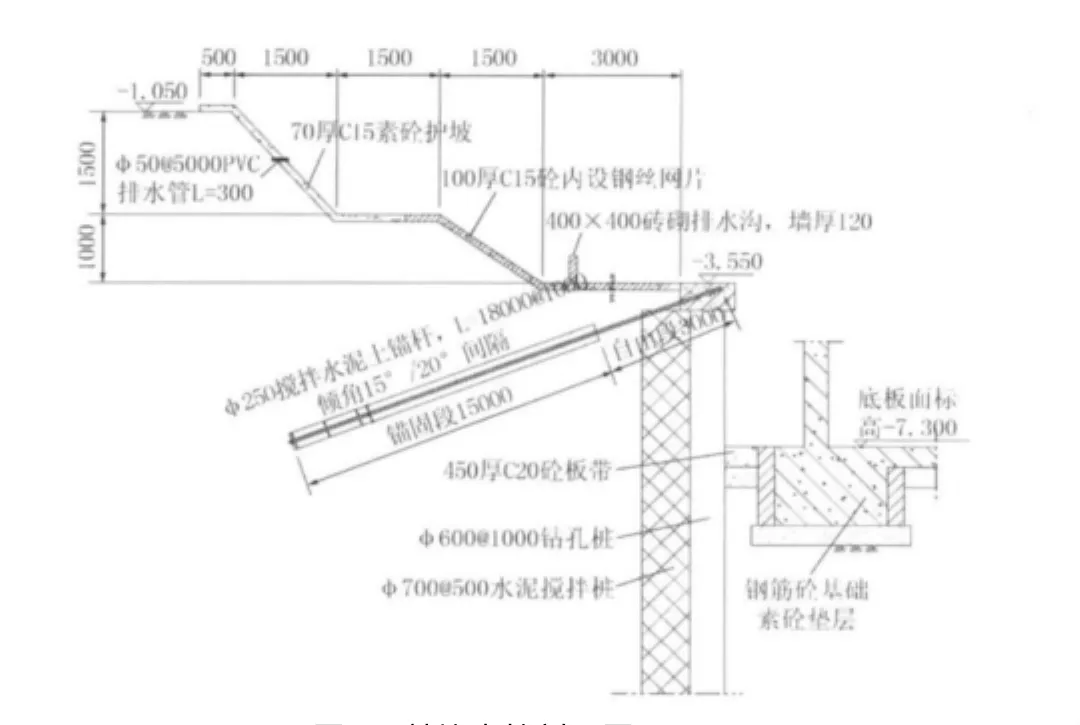

2 锚杆失效事故经过

2011年12月29日上午开始开挖北侧中段冷冻机房基坑土方,机械挖土一次性挖至承台垫层底标高,局部承台已浇捣混凝土垫层,晚上22∶38该区域北侧冠梁突然发生整体滑移坍塌,过程持续约15 s,整个围护系统向坑内移动8.00 m左右,坑边塔吊向坑内水平移动约6.50 m,地面严重开裂、塌陷,事后测量坑边工程桩最大位移为6.00 m。此时施工结束,施工人员全部离开,未造成人员伤亡事件。事发前监测数据未超报警值。事故发生后施工单位立即回填了土方,拆卸了坑边塔吊。图3为现场照片。

图3 基坑坍塌现场图片

3 事故原因分析

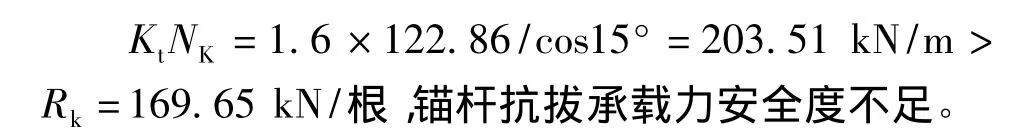

根据锚杆设计计算过程可以看出,锚杆设计计算锚杆极限抗拔承载力的标准值Rk=169.65 kN/根,是刚好满足轴向拉力162.29 kN/m要求的安全度,但实际施工工程中只要预定的设计工况中任何一项发生偏差都有可能导致锚杆轴向拉力的标准值增大,锚杆的抗拔承载力不满足设计安全性的要求。模拟工况采用理正软件进行单元计算分析如下。

3.1 设计时挖土深度考虑不足,施工超挖

方案设计时,冷冻机房挖土计算深度考虑至地梁垫层底标高7.250 m,但本基坑中两桩承台分布较密,施工单位土方开挖时便于施工一次性开挖至承台垫层底标高,挖土深度为8.10 m,比原设计深度增加了0.85 m,对挖土深度8.10 m工况模拟进行单元计算结果为:

单元计算宽度内的弹性支点水平反力Fh为122.86 kN/m,桩身最大位移45.53 mm,桩身弯矩为518.89 kN·m,整体稳定安全系数Ks=1.242(小于规范要求的1.30)。

3.2 基坑附近不良地质作用

根据事后调查结果,冷冻机房区域坑外附近存在老河道,地下水位较高,地基土物理力学参数发生突变,增大了主动土压力,同时降低了锚杆抗拔承载力。现按原计算的挖土深度7.25 m,按水土分算考虑地下水位影响,并对抗剪强度指标在原设计的基础上进行0.9折后模拟单元计算结果为:

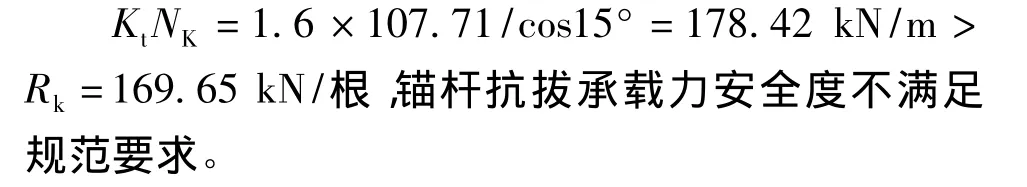

单元计算宽度内的弹性支点水平反力Fh为107.71 kN/m,桩身最大位移41.60 mm,桩身弯矩为443.93 kN·m,整体稳定安全系数Ks=1.239(小于规范要求的1.30)。

3.3 基坑北侧塔吊基础桩影响加大锚杆施工间距

施工单位在冷冻机房北侧布置了一台塔吊,用于施工材料的水平垂直运输,塔吊基础位于坑边位置,基础采用800 mm钻孔灌注桩,锚杆设计水平间距为1.00 m。施工时为避开塔吊桩基,锚杆间距在没有告知设计人员的情况下擅自加大,根据事故后现场量测,锚杆实际施工间距约为1.30 m。锚杆间距增大后模拟单元计算结果为:

单元计算宽度内的弹性支点水平反力Fh为118.54 kN/m,桩身最大位移34.94 mm,桩身弯矩为388.93 kN·m,整体稳定安全系数Ks=1.377。

3.4 坑外卸土放坡不满足设计要求

根据设计方案要求,基坑大面积开挖前应按设计要求进行二级卸土放坡,第一级卸土平台宽度为1.50 m,第二级卸土平台宽度为3.00 m,但在本基坑北侧塔吊附近作为主要的施工材料堆放场地,第二级卸土平台由原来的3.00 m减少为2.00 m,模拟单元计算结果为:

单元计算宽度内的弹性支点水平反力Fh为109.80 kN/m,桩身最大位移37.44 mm,桩身弯矩为438.64 kN·m,整体稳定安全系数Ks=1.369。

KtNK=1.6×109.80/cos15°=175.68 kN/m >Rk=169.65 kN/根,锚杆抗拔承载力安全度不足。

3.5 锚杆极限抗拔承载力取值过高

有关规范[4]规定:土层锚杆的锚固段不应设置在未经处理的软弱土层。本支护设计方案计算18 m长度锚杆极限抗拔承载力估算为Rk=169.65 kN/根,实际上在淤泥质土中锚杆施工工艺不成熟,作用机理的研究不够完善,如此高的抗拔承载力是难以达到的:(1)本基坑支护中设计的锚杆水平间距仅为1.00 m,大大小于规范要求的“水平间距不宜小于1.50 m”的要求,群锚效应和土体的蠕变变形非常明显,仅对承载力进行0.9倍折减是不够的;(2)设计采用18 m锚杆,根据《建筑基坑支护技术规程》(JGJ 120-99)[3]规定,“锚杆自由段长度不宜小于5 m并应超过潜在滑裂面1.5 m”。

根据文献[3]提供的公式计算,锚杆自由段长度计算值为 lf=7.50 m。这样锚固段长度 la=10.50 m,按照此锚固段长度计算的锚杆极限抗拔承载力仅为Rk=132 kN/根,这与事故发生后对未破坏的锚杆进行抗拔实验结果为Rk=135 kN/根是相吻合的,比原设计提供的Rk=169.65 kN/根降低29%。原设计中根据锚杆注浆工艺人为设定锚杆自由段长度为3.00 m、锚固段长度为15.00 m是不合理的,导致锚杆极限抗拔承载力虚高。

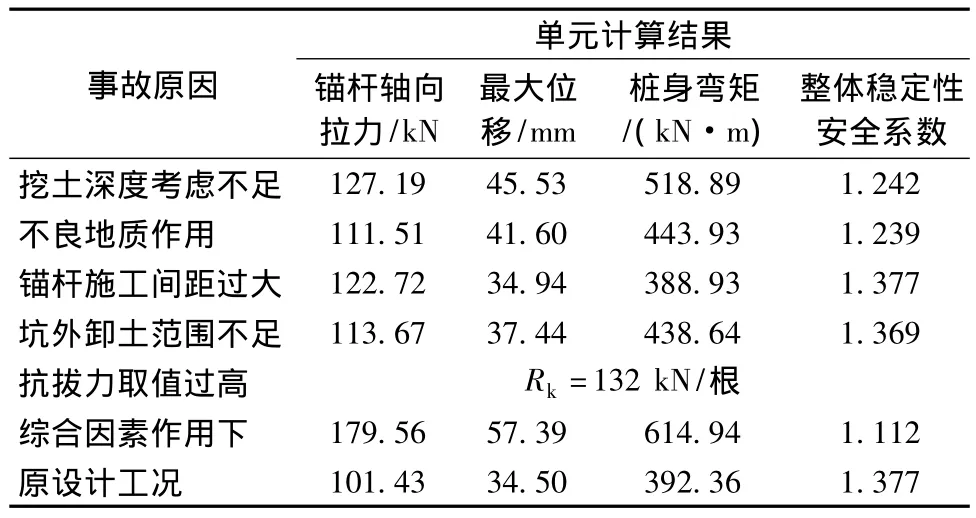

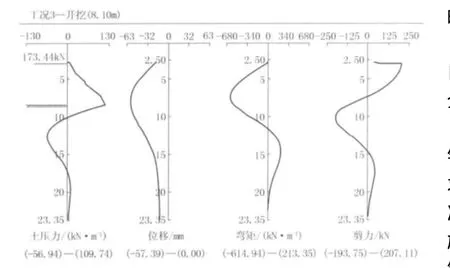

事实上,本基坑发生坍塌事故主要是以上5大方面原因综合作用的结果,对以上5大方面原因进行单元计算模拟后,内力分析如图4所示。根据计算可知,单元计算宽度内的弹性支点水平反力Fh已经达到173.44 kN/m,桩身最大位移57.39 mm,整体稳定安全系数仅为 Ks=1.112。KtNK=1.6×173.44/cos15°=287.29 kN/m >>Rk=132 kN/根,锚杆抗拔承载力安全度严重不足而失效。

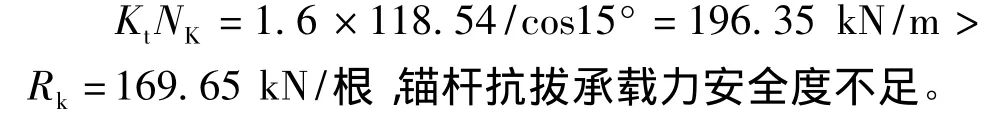

表2 单元计算汇总表

图4 综合因素作用下内力计算

以上5个因素是导致本基坑事故发生的主要原因,需要指出,在实际施工时还有很多实际因素未考虑,如墙后地面超载、支护桩的施工质量、锚杆的施工工艺、土方开挖等。这些因素也都会影响支护结构的内力和锚杆抗拔承载力。另外,地质勘察报告提供的土体力学性能指标也是影响设计的关键因素。

4 结论

根据以上原因分析进行单元计算结果汇总见表2。从表2可以得出如下结论。

(1)计算挖土深度考虑不足、不良地质作用、锚杆间距超过设计要求、卸土放坡不足、锚杆抗拔承载力取值过高等5个因素单独作用时计算的锚杆轴向拉力全部超过了锚杆抗拔承载力的安全度要求,每个因素的发生都有导致锚杆失效的可能,都是基坑事故的诱因。

(2)本基坑事故是在5大原因共同作用下,锚杆轴向拉力的设计值大大超过锚杆抗拔承载力引发锚杆失效,基坑失稳而坍塌。

(3)设计计算挖土深度考虑不足导致锚杆轴向拉力增加25.4%;锚杆间距增大导致锚杆轴向拉力增加21%;不良地质、卸土放坡不足等原因导致锚杆轴向拉力增加各为12%、10%左右。计算挖土深度考虑不足和任意加大锚杆间距是引起锚杆内力增大的主要因素。

(4)根据单元计算结果,计算挖土深度不足、不良地质作用这两个因素还直接导致了整体稳定性安全系数不满足规范要求。

(5)软土中锚杆抗拔承载力较低,设计布置的锚杆水平间距难以满足不小于1.50 m的规范[4]要求,因此锚杆抗拔承载力的标准值取值必须加大折减;锚杆的锚固段和自由段的长度并不是根据锚杆施工工艺人为设定,而是与墙后潜在的滑裂面有关,锚杆抗拔承载力估算时必须正确计算锚固段长度。淤泥质土中锚杆极限抗拔承载力标准值必须根据现场抗拔实验和蠕变实验综合确定。

(6)根据内力图(图4)可知,桩身全部位于淤泥土中,支护桩桩身变形较大,支护桩底端“踢脚”变形明显,因此在满足计算情况下适当增加支护桩的长度是必要的。

[1] 方从严,卓家寿,等.锚固加固机理的试验研究现状[J].河海大学学报,2005,(6).

[2] 杜芳周,高新锋,高富强,等.锚杆锚固力试验研究现状[J].煤矿开采,2009,(3).

[3] JGJ 120-99,建筑基坑支护技术规程[S].

[4] GB 50007-2011,建筑地基基础设计规范[S].

[5] CEC S22:90,土层锚杆设计与施工规范[S].

[6] CEC S147:2004,加筋水泥土桩锚支护技术规程[S].

[7] GB 50021-2001,岩土工程勘察规范[S].

[8] 基坑工程手册(第二板)[M].北京:中国建筑工业出版社,2009.

[9] CEC S22:2005,岩土锚杆(索)技术规程[S].

Analysis on the Causes of Anchor Bolt Failure Accident in a Foundation Pit

/XIONG Chu-yan(Ningbo Civil Architectural Design & Research Co.,Ltd.,Ningbo Zhejiang 315020,China)

In the process of the foundation pit excavation of a freezing room with 8.10 meters depth,which is in a large foundation pit in coastal soft soil area,collapse caused by anchor bolt failure occurred.By the analysis and calculation comparisons of simulation working conditions element internal force in 5 aspects:insufficient consideration of digging depth,bad geological environment,bolt spacing exceeding the design requirements,insufficient range of step-slope by soil dumping and taking higher value of anchor pullout capacity,it was concluded that the increased anchor tension design value greatly exceeded the anchor anti-pulling force capacity by the comprehensive influence of above 5 aspects,which led the anchor bolt failure and the instability of foundation pit.

anchor bolt failure;foundation pit accident;internal force calculation;force of anchor bolt;anti-pulling force capacity of anchor

TU473.2

A

1672-7428(2012)07-0052-04

2012-02-16;

2012-05-27

熊楚炎(1972-),男(汉族),浙江宁波人,宁波市民用建筑设计研究院岩土设计所所长、高级工程师、注册岩土工程师,岩土工程专业,从事地下室基坑支护设计及施工方面的设计研究工作,浙江省宁波市江北区槐树路40号,xiongchuyan@163.com。