一种新型割管器的设计与应用

李占锋,张佳俐,张金来

(河南有色地矿钻探有限公司,河南郑州 450016)

一种新型割管器的设计与应用

李占锋,张佳俐,张金来

(河南有色地矿钻探有限公司,河南郑州 450016)

在岩心钻探工程施工中,发生孔内事故在所难免,钻杆、钻具、套管被抱死或卡死的情况时有发生。通常用反丝钻杆进行处理,但无法保证在理想的位置脱开。为了继续施工的需要或从减少经济损失的角度,要使管材在需要的位置断开,使用割管器是常见的处理方法。通过工程实践,设计了一种新型割管器,不仅工作性能可靠,而且与以往使用过的其它类型割管器相比,具有结构简单、操作方便、使用范围广(最小可割内径为60 mm的管材)、工作效率高等特点,其结构和原理具有通用性,值得推广应用。

孔内事故;割管器;设计;应用

1 新型割管器的设计背景

2011年5月,我公司在“河南省商丘一带航磁异常查证项目”的岩心钻探施工过程中,ZK03号钻孔设计孔深1500 m,第四系覆盖层厚达982 m。133 mm开孔至753 m,因孔内多段出现缩颈、坍塌,被迫将108 mm套管下至753 m;95 mm孔径钻进至790 m,钻具提离孔底至770 m时,钻具被抱死,并采用普通偏心割刀切割了约7 h,然后用75 t千斤顶加力至40 t起拔,才将钻杆从715 m位置顶断;75 mm孔径钻至1184.2 m,钻具提离孔底至1171.7 m时,钻杆被抱死。此时,如果用56 mm钻具、54 mm钻杆钻进1500 m或更深,钻杆的丝扣对扭矩的承载能力存在巨大风险。经过慎重考虑,决定将71 mm钻杆从755 m处割断后,上部600 m用71 mm的钻杆,下部接54 mm钻杆至终孔。

2 新型割管器的设计思路

目前常用的割管器中,按刀具切削时进给力的来源可分为2类。

一类为偏心割管器。钻杆和刀具呈L形。当钻杆旋转时,刀具在离心力和钻杆自身弹性力的共同作用下,形成进给力。这种割管器虽然结构简单,但是工作效率较低,其最大的缺陷是在目标管材内径较小时无法使用。

另一类为水压割管器。在结构原理上,无论是直线伸缩式,还是剪刀式,刀具的进给力均来自地面水泵工作时产生的水压。首先,这类割管器的结构较复杂,对有些零件(特别是和密封有关联的零件)的加工精度有较高的要求,这样就提高了割管器的制造成本。其次,这种割管器在使用前必须进行水压试验,以检验其各部分动作的灵活性与可靠性。但割管器放到了钻孔的预定位置时,很难判断孔内钻杆与接头连接的密封性如何,这使之前的试验数据的准确性打了折扣。

新型割管器的基本设计理念为:结构简单、操作方便、使用可靠。

要实现割断管材的目的,必须使割管器具备可靠的工作性能。受机械加工车床的切削原理启发,即让刀具作匀速旋转运动的同时,给刀具施加外力实现刀具的连续进给运动,实现切断管材的目的。

3 新型割管器的结构和工作原理

3.1 新型割管器的结构组成

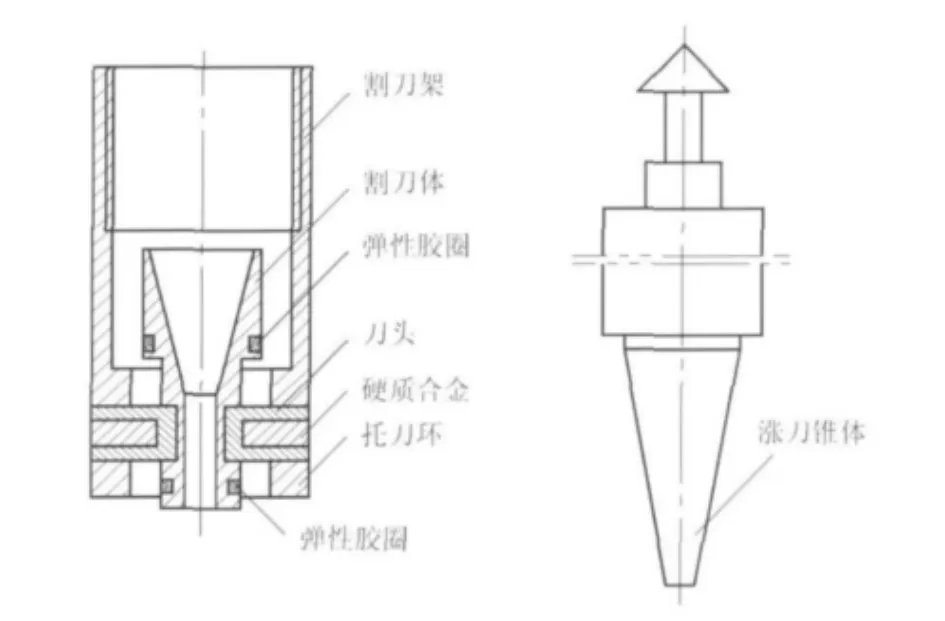

如图1所示,新型割管器主要由割刀架、割刀体、弹性胶圈、刀头、硬质合金、托刀环、涨刀锥体等组成。其中割刀体被对称分为左右两部分,硬质合金镶焊在刀头中,刀头与割刀体焊接在一起,托刀环与割刀架焊接在一起后,形成了刀头进给的运动轨道。

图1 新型割管器结构简图

3.2 新型割管器的工作原理

割刀架接在钻杆的最下端,并送达预定位置;用打捞器将涨刀锥体送达预定位置后,用脱卡器将打捞器脱开拉至地面;在涨刀锥体自身重力的作用下,割刀体被左右涨开;启动钻机使割刀架作匀速旋转运动,刀具开始切割;待切割工作完成后,用打捞器将涨刀锥体提至地面;割刀体在弹性胶圈的弹力作用下复位;将割刀器提至地面后,被割断的管材从钻孔中拉出来,割管工作结束。

4 新型割管器的主要参数

4.1 割刀架的外径

割管器中的刀头在工作前的状态是在弹性胶圈的弹力作用下,处于收缩状态,且不能伸出割刀架之外,否则,在下钻过程中可能会损坏刀头内镶嵌的硬质合金刀刃。所以,割刀架的外径尺寸,也就是割管器的在水平方向上的最大轮廓尺寸,必须满足割管器在被割管材的内孔中顺利通过而不受阻碍。但也不意味着尺寸越小越好。如果尺寸过小,导致割管器的外轮廓与被切割管材内孔间隙过大,使割管器中的刀头在进给方向上的行程加大,则刀头工作过程中伸出割刀架的悬臂加长,使刀具在切削过程中受力性能变差,刀头在切削过程中受力变形的危险性增加。另一方面,因钻杆连接时的震动,间隙过大可能会造成刀头脱轨,使涨刀锥体不能让割刀体左右对称涨开。所以,割刀架的外径尺寸比被割管材的最小内径(考虑被割管材的内径可能大于接头内径)小0.5~1.5 mm为宜。

4.2 涨刀锥体的外径

为了增加涨刀锥体准确涨开割刀体的可靠性,必须保证涨刀锥体在向孔内输送过程中具有良好的对中性能。所以,涨刀锥体的外径尺寸比连接割管器的钻杆的最小内径小1~1.5 mm为宜。

4.3 涨刀锥体的长度及涨刀锥体锥头的锥度

在涨刀锥体的外径尺寸确定的情况下,涨刀锥体的长度将决定涨刀锥体的重力,最终目的是要计算出在涨刀锥体的重力作用下,施加给刀头在切削工作中的进给力的大小。

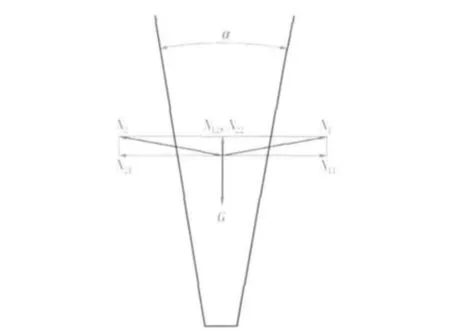

图2为涨刀锥体受力简图,为了简化受力分析过程,这里忽略涨刀锥体在孔内冲洗液中受到的浮力、涨刀锥体的锥面与割刀体之间的摩擦阻力。

涨刀锥体受3个力,分别是重力G和左右割刀体的支撑力N1、N2。将N1分别在X轴和Y轴方向进行分解为N11和N12;将N2分别在X轴和Y轴方向进行分解为N21和N22。N21和N11分别为左右割刀体的进给力。

图2 涨刀锥体受力简图

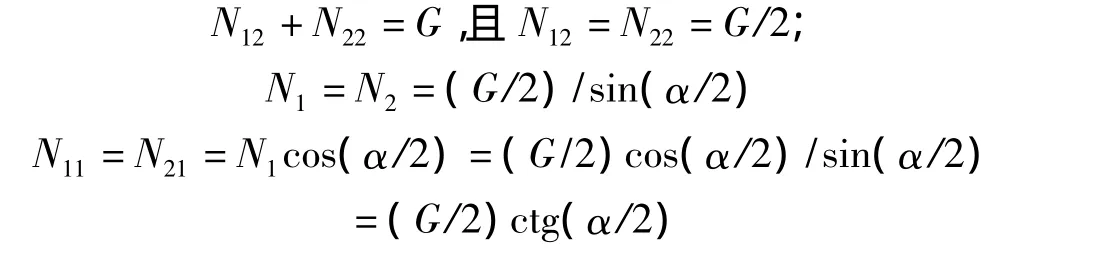

显然:

由此可见,α在0~180°的范围内,G越大,α越小,则N11和N21就越大。

如选取G=16 kg,α=10°,则N11=N21=(16/2) ctg5°=88 kg,实际上,再考虑浮力和摩擦阻力的因素,实际进给力略小于计算结果。在转速一定的情况下,适当增加G值,进给力就加大,可提高工作效率。所以,割管器在工作过程中,泥浆泵是不需要工作的。

4.4 割管器中刀头的工作行程

设被割管材的壁厚为δ,割刀架外廓与被割管材内孔之间的工作间隙为d,则割管器中刀头的工作行程=δ+d,再考虑割管器中刀头的制造误差,为确保被割管材能彻底被割断,在实际设计割管器中刀头的工作行程时,多加上1~2 mm为宜。

4.5 割管器的转速

需要注意的是,在割管器工作期间,如没有特殊情况,尽可能不要停机或换挡,否则会增加刀具硬质合金被损坏的危险性。所以,保持割管器在工作期间连续匀速旋转是必要的。

在上述前提下,适当提高转速,会提高割管器的工作效率;同时,提高转速也会增加钻杆的扭矩。根据前面提到的应用案例,转速在100 r/min时,割断壁厚为5 mm的71 mm钻杆,耗时4 h 20 min。所以,在实际应用过程中,应根据钻杆的规格、磨损情况等,选择适当的转速。

5 割管器的通用性设计

根据上述割管器的设计过程,基本结构和工作原理不变,只需要依据被割管材的规格尺寸,适当调整割管器相应的结构尺寸即可。比如,2011年9月,在“河南省舞阳地区深部铁矿整装勘查项目”的钻探施工工地上,使用这种割管器成功地在孔深为136 m的位置,割断了108 mm×4.5 mm的套管。

6 实际操作中的注意事项

(1)如果目标管材的上端在孔口以下1 m以深,割管器在进入钻孔之前,应使用弹性较好的橡胶圈或橡胶绳沿圆周方向辅助固定刀头,避免在钻杆下行时,刀头滑出割刀架因磕碰而损坏。

(2)为了减少因工作不平稳造成刀头损坏的几率,在割管器工作过程中,钻机尽量不换挡,不停机。

(3)孔内少、无冲洗液或者冲洗液粘性较差时,必须使用绞车将涨刀锥体送至预定位置。特别是在接近割管器前,应使涨刀锥体平稳地置于割管器内,避免猛烈冲击损坏刀头。

7 结语

实践证明,上述新型割管器不仅工作性能可靠,而且与以往使用的其它类型割管器相比,具有结构简单、制造成本低、操作方便、使用范围广、工作效率高的特点,其结构和原理具有通用性,值得推广应用。

[1]丁旭亭.金塘大桥3号主桥墩ZK8号钻孔事故处理技术[J].探矿工程(岩土钻掘工程),2010,37(9):61-63.

[2]刘苍林.金属切削机床[M].天津:天津大学出版社,2009.

Design of New Pipe Cutter and the Application

LI Zhan-feng,ZHANG Jia-li,ZHANG Jin-lai(Henan Nonferrous Geological Drilling Co.,Ltd.,Zhengzhou Henan 450016,China)

In the core drilling construction,downhole accident is unavoidable and the block of drill pipe,drilling tools and casing are frequently occur.Reverse thread drill pipe cannot get off the block at ideal position and the pipe cutter is commonly used to continue the construction to reduce the economic loss.A new pipe cutter was designed in the engineering practice with reliable working performance;comparing with previously used pipe cutters,it has characteristics of simple structure,easy operation,wide application range(pipe with minimum inner diameter of 60mm can be cut),high working efficiency and good generality.

downhole accident;pipe cutter;design;application

P634.4+9

A

1672-7428(2012)03-0027-03

2011-08-16;

2011-11-25

李占锋(1969-),男(汉族),河南禹州人,河南有色地矿钻探有限公司工程师,机械工程专业,硕士,从事探矿技术研究工作,河南省郑州市郑东新区七里河南路35号5楼,lzf2371167@163.com。