带提升管内循环流化床的流动特性研究

刘玉浩,张明河,杨 新

( 1.国网能源山东建设集团有限公司,山东济南 250000;2.华北电力大学能源与动力工程学院,河北保定 071003)

0 引言

随着能源危机的日益严峻,寻找可替代的能源已经刻不容缓。生物质能作为一种清洁可再生能源,几乎不含硫,含氮也很少,且具有二氧化碳近零排放的优点。据估计,地球上每年生物能相当于世界总能耗的十倍[1],然而目前我国商品化的生物质能源仅占能源总耗的0.5%左右[2],因此生物质气化技术在国内外得到迅速的发展。目前来说,常规的流化床应用于生物质气化系统的技术的很广,但存在着很多问题:产气质量低,显热损失大,碳回流难以控制等,因此国内一些机构对内循环流化床进行了特性研究[3-5]。而带中心提升管的内循环流化床相比于常规流化床,结构更紧凑,简单,节约了制造成本[5]。此外,燃烧室散出的热量可以完全被气化室吸收,所以热损失更小。

带提升管的内循环流化床装置主要包括一个环形鼓泡床(气化室)和一个快速床(燃烧室)组成。在环形鼓泡床中,通过进料孔进入气化室的生物质与气化剂(一般是水蒸气)在循环物料放出热量的条件下发生热解气化反应生成H2、CO、CH4等产气通过旋风分离器进行分离储存;生物质未完全反应的半焦和放完热量的循环物料通过布置在提升管上的返料孔进入燃烧室与氧气混合进行燃烧,放出的热量用来加热循环物料以提供气化室气化吸热。加热后的循环物料通过锥形分离器返回到气化室。高温烟气经过旋风分离器后用来加热水产生水蒸汽作为气化剂。固体循环物料流率能在很大程度上决定固体停留时间、气固两相接触和热量与质量交换律[6]。因此控制实现较大的颗粒循环流率Gs是内循环流化床气化装置的主要目的之一,颗粒循环流率越大,越有利于气化反应的进行[7]。

由于固体颗粒循环流率的主要控制因素包括:气化室风速,中心提升管风速,物料特性,床体结构等,文中特通过自行搭建的带提升管的内循环流化床试验台,从运行参数和试验台结构方面对循环物料流率的的影响因素进行分析,为内循环流化床颗粒的进一步热态试验研究提供了一定的依据,并对以后的工业应用具有一定的指引意义。

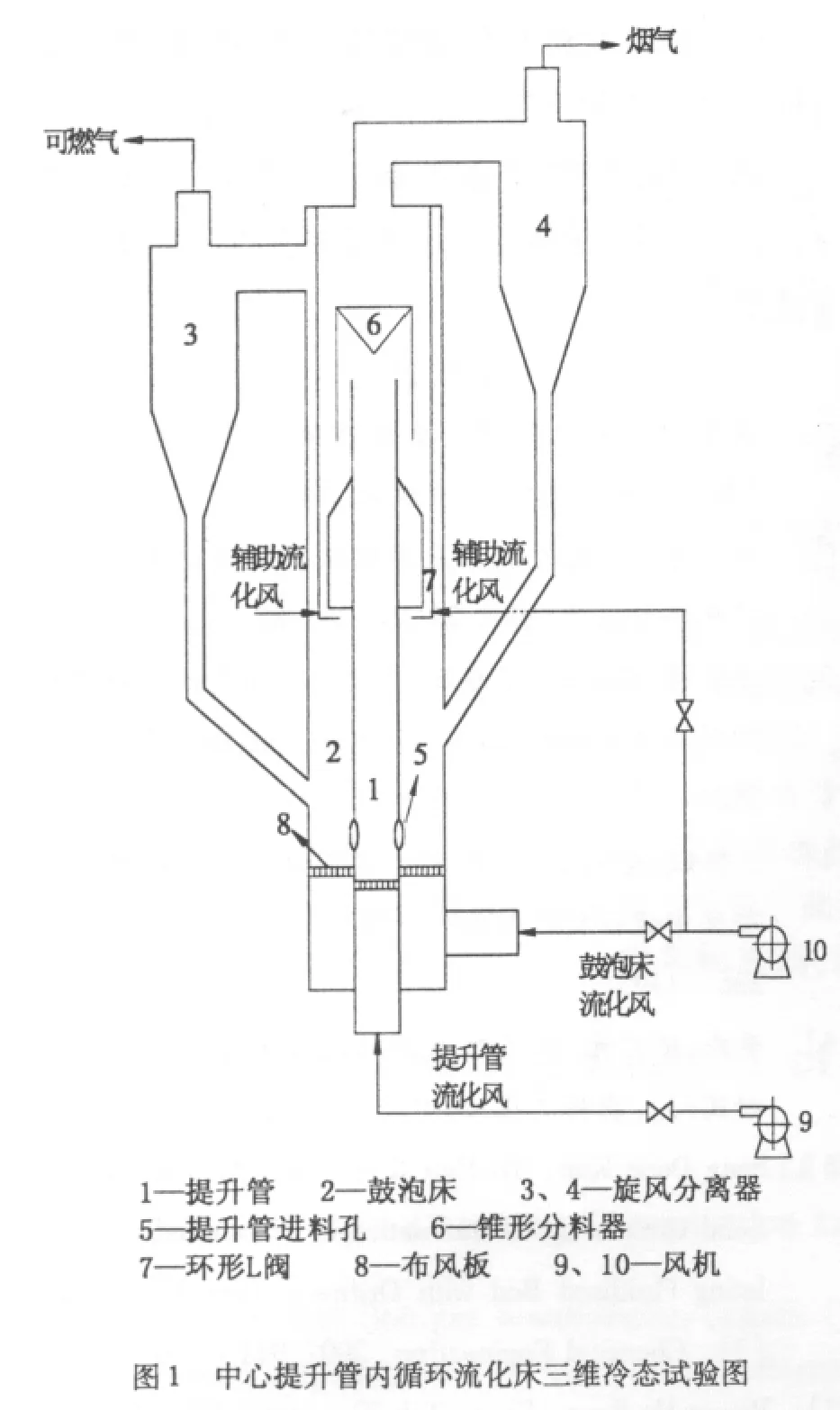

1 实验设备和试验方法

内循环流化床试验台的实验装置如下图1,试验台由有机玻璃制成以便于观察物料运动情况并测量颗粒循环流率,包括气化室,提升管,锥形分离器,环形L阀,布风板等。其中提升管内径90 mm,高度为1.2 m,鼓泡床内径 290 mm,高度为2 m,提升管底部开4个直径为32 mm的进料孔。在距气化室布风板0.1 m和0.5 m处的气化室壁上设置放料孔和进料孔,以便于放料和加料。提升管设计成可以更换的形式,准备三根提升管,每根提升管上各自有三组不同位置的进料孔,三根管上的开孔数目不同,分别为六个、四个和两个,但保证不同管上的进料孔的总进料面积相同。

进行实验室,气化室和燃烧室分别有两个鼓风机提供流化风,以避免相互影响。风量由蝶阀控制并由空气转子流量计测量其流量。保证其他控制因素不变的情况下,只改变单一控制因素通过测量其质量流率,得到其与循环物料量之间的关系。其中颗粒循环量采用容积测量法测量。即在环形L阀下方有一个测量容器,计量物料堆积到某一刻度所需的时间,根据物料的堆积密度进而计算出颗粒的循环流率。实验物料采用石英砂,其物理粒径范围为380~550 um,颗粒球形度为 0.73,真实密度为 2650 kg/m3,堆积密度为1650 kg/m3,静床高为8 cm。

2 实验结果及分析

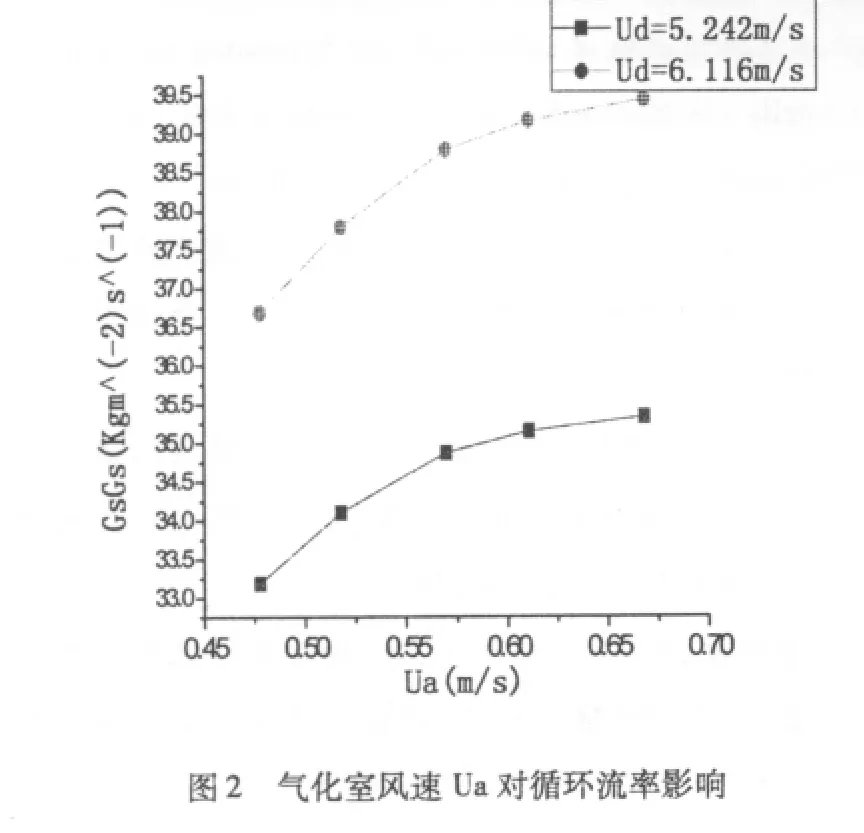

2.1 气化室风速的影响

对于某一高度物料量,保持提升管风速Ud不变,依次改变气化室风速Ua。计算得到的循环物料流率与Ua的关系如图2。在该图中可以看出当Ua大于临界流化风速Umf后,随着气化室风速的增加,循环物料流率Gs会相应的增加,但随着Ua的增大。Gs增大的趋势慢慢减小。原因是Ua增大,使得空气动能增加,气泡扰动也更加剧烈,固体物料颗粒的活跃程度加强,流动性变得更,除此之外Ua增加会使得床层界面相应的增加,两床之间的压差也相应的变大,颗粒循环流动的动力增加,气化室中气固之间的扰动也逐渐增强[7],因此 GS随着 uf的增加而增加[8]。以上两方面原因都使得进入提升管的颗粒增多,因此Gs随Ub增加而增加较快。但当气化室风速达到0.573 m/s后,由于小孔面积的阻碍作用,气化室风速不再是影响物料的关键因素,因此随着气化室风速的增大,循环物料流率增加缓慢,逐步达到平衡状态。

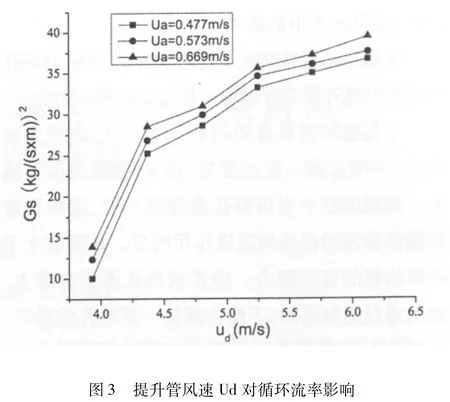

2.2 提升管风速的影响

保证气化室风速不变,依次改变提升管风速大小,计量Gs与提升管风速Ud的关系如图3,随着Ud增大,Gs相应增大,但增大的速率逐渐减小。

造成该种现象的原因是,当Ud较小时(Ud<3.93 m/s时),大部分颗粒达不到其终端速度,只有少数物料参与循环,物料循环流率较小,随着Ud增大,提升管内物料浓度降低,从而使提升管上返料孔位置上部的压力降低,返料孔两侧的压差增大,从而使推动力增大,循环物料量增大,除此之外,气速增大,使气化室向提升管的串气增大,也可以相应的携带物料进入提升管的物料量增大,使循环物料量增大。但提升管风速达到某一值后,气速再增大,使得提升管的高速气流对孔口流动产生一定的阻碍作用,从而使物料循环量增长缓慢,甚至为水平状态。

2.3 返料孔高度的影响

返料孔高度Hor的大小对Gs有着很大的影响。Hor对Gs影响如图4所示,随着Hor变大,循环物料流率Gs逐渐变低,并且Gs降低的速率逐渐增快。

导致出现如图所示的曲线的原因是返料孔位置的升高,小孔位置距离气化室床层界面的距离减小,返料孔上部压力减小,提升管侧返料孔上部压力相对减小较少,导致气化室提升管之间的压差ΔPor降低,从而使循环物料的动力降低。除此之外,还导致从气化室到提升管的串气也随着小孔位置的上升而减小,两者的相互作用到致循环物料的急剧减小。

2.4 返料孔大小的影响

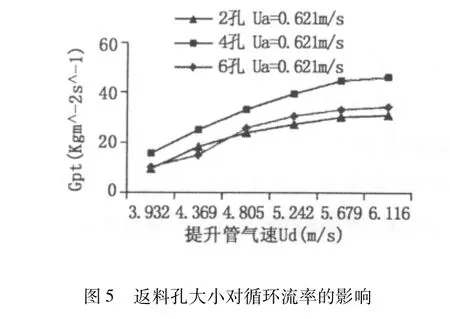

在保持总返料面积不变的情况下,分别对四孔和两孔的提升管进行试验。其实验结果如图5。

首先循环物料量随返料孔直径dor的增大而增大,当增大到一定程度后,随dor的增大反而减小。其原因在于当返料孔直径较小时,返料孔壁对循环物料的流动的阻碍作用明显。从而增大了循环物料的流动阻力。随着返料孔面积的增大,物料通过返料孔时,不能占据整个返料孔的面积,返料孔上部有部分的空隙,从而使气化室与提升管之间的串气增加,尤其是对从气化室到提升管的串气影响更加严重,使气化室中实际气体的速度达不到原来计算的气体速度,从而使Gs明显下降。即Gs随着返料孔直径的增大首先增大然后减小。

3 结论

文中通过对内循环流化床试验台进行冷态试验的得到的数据进行分析,得到以下结论:

(1)物料循环流率随气化室风速的增大而增大,当风速超过一定程度(大颗粒粒径临界流化风速后),颗粒循环流率的增长趋势变缓。

(2)物料循环流率随提升管风速的增大而增大,提升管风速达到某一值后,气速再增大,使得提升管的高速气流对孔口流动产生一定的阻碍作用,从而使物料循环量增长缓慢。

(3)随着返料孔位置变高,循环物料量逐渐变低。循环物料率降低的速率逐渐增快。

(4)循环物料量随返料孔面积的增大而增大,当增大到一定程度后,随返料孔直径的增大反而减小。

[1]吴创之,马隆龙,等.生物质能现代化利用技术[M].北京:化学工业出版社.2003.

[2]蒋剑春.生物质能源应用现状与发展前景[J].林产化学与工业,2002,22(2):75 -80.

[3]方梦祥,施正伦,王勤辉,等.内循环流化床煤气化炉的实验研究和设计[J].动力工程,2003,23(4):2524-2529.

[4]王怀斌,全文涛,杜军,等.内循环流化床锅炉稀-相区中试行实验研究[J].热能动力工程,1998,77:336-339.

[5]李磊,陈广元.改善顶风机林杆燥室空气流动特性研究[J].森林工程,2010(3):26-28.

[6]Sang Done Kim,Yo Han Kim,Seon Ah Roh,et al.Solid Circulation Charateristics in an Internally Circulating Fluidized Bed with Orifice-Type Draft Tube[J].Chemical Engineering,2002,911 -916.

[7]Byung Ho Song,Young Tak Kim,Sang Done Kim,et al.Circulation of solids and gas bypassing in an internally circulating fluidized bed with a draft tube[J].Chemical Engineering,1997,115 -122.

[8]陈鸿伟,刘焕志,李晓伟,等.双循环流化床颗粒循环流率试验与BP神经网络预测[J].中国电机工程学报,2010,30(32):25 - 29.

[9]贠小银,林伟刚,吴少华,等.双级料腿循环流化床中颗粒停留时间分布的研究[J].中国电机工程学报,2003,23(5):156 -160.

[10]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998:49-59.