关于非开挖施工中泥浆的基础研究

上海煤气第二管线工程有限公司 赵官慧

上海地区地层普遍存在淤泥、水敏土、砂性土,经常造成非开挖铺管施工的塌孔、缩径、抱管等事故。为了提高施工安全性,降低非开挖工程的风险,施工中的泥浆技术至关重要。为了得到适用的泥浆配方,我们对多种实验材料,进行相关实验测试。通过具体的实验数据对比,凝练可用的材料范围。

1 研究内容

1.1 提粘剂优选

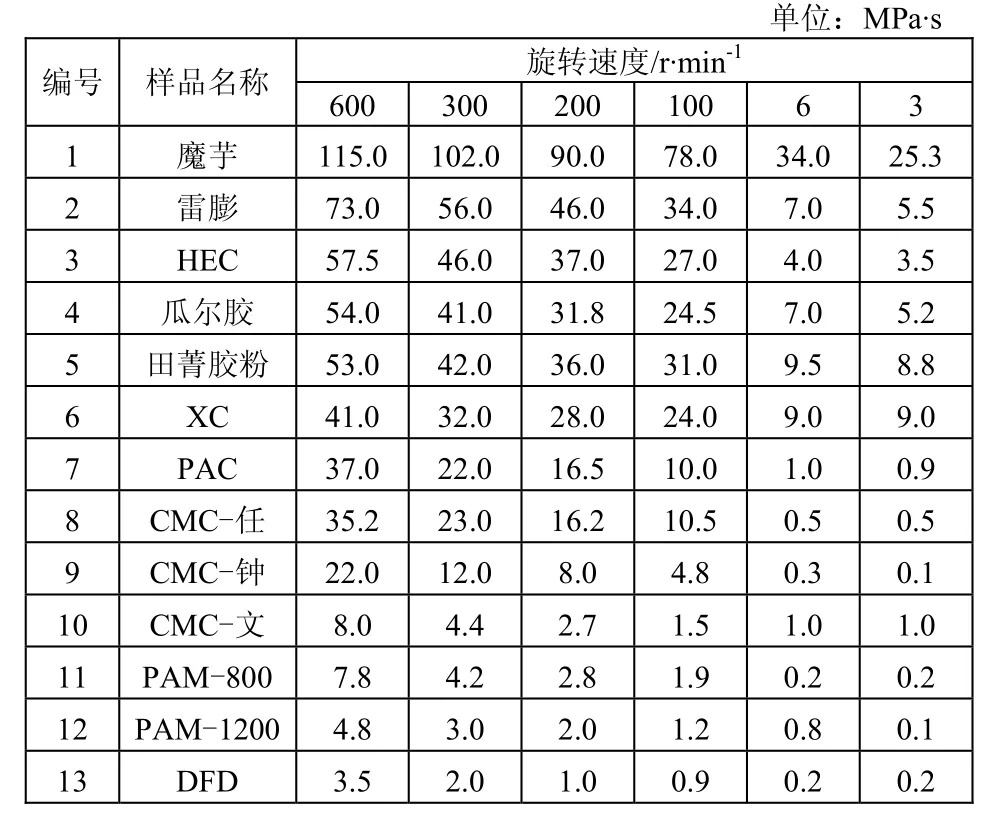

根据长期泥浆技术积累,选择十几种提粘效果好的泥浆处理剂,进行基本提粘效果的测试对比,为本研究提供基础。所有样品都是以5‰比例配制而成,在温度6℃下水化16 h,利用6 速旋转粘度计所测数据,其结果见表1。

表1 大分子聚合物旋转粘度

由表1 可见,相同的加量下提粘效果由高到低排序依次是:魔芋、雷膨、HEC、瓜尔胶、田菁胶粉、XC、PAC、CMC 类、PAM 类和DFD。考虑性价比及提粘剂的降失水效果等因素,实验选择PAC、CMC、DFD 等提粘剂进行复配实验。PAC、CMC、DFD 的介绍如下:

1.1.1 CMC

CMC(羧甲基纤维素)是一种阴离子、直链、水溶性纤维素醚,可使大多数常用水溶液制剂的粘度发生较大变化。通常称CMC 的就是指羧甲基纤维素钠(Na-CMC)。

Na-CMC 为一种抗盐、抗温能力强的降滤失剂、增粘剂、胶体保护剂。在我国石油钻井降滤失剂中是用量最多的一种。

(1)含有Na-CMC 的钻井泥浆能形成薄而坚韧的滤饼,从而减少因泥浆失水引起的缩径、崩塌现象。

(2)泥浆加入Na-CMC 后,很少受酶菌的影响,毋须维持很大的pH值,也不须使用防腐剂就能存放较长时间。

(3)含有Na-CMC 的泥浆具有良好的流变性、稳定性和触变性,即使温度在150℃以上仍能降低失水。防止大量的水份从泥浆进入油层,这样能提高原油产量。

Na-CMC 还可以用来做油田三次化学采油的稠化剂、成胶剂,在油田压裂、堵水调剖、酸化作业中有明显的稳定增产作用。

1.1.2 PAC

PAC(聚阴离子纤维素)作为一种水溶性离子型纤维素醚,具有增稠、分散、成膜、粘结和保护胶体等特性。

PAC 作为抑制剂和降失水剂较理想,由PAC配制的泥浆流体在高盐的介质中(一价盐)可以更好地抑制粘土和页岩的分散和膨胀,控制井壁的污染。另外利用PAC 配制成的泥浆修井液是低固性的,不至于因固体阻碍生产层的渗透能力,即不破坏生产层;且滤失量小,即抗失水能力强,进入生产层的水量小,可以避免水的进入因乳状液阻塞而形成水镇现象;同时可以避免生产层遭永久性破坏,具有清洁井眼的携带能力。失水量是泥浆性能的一个重要指标,失水量越小越好。由于聚阴离子纤维素取代均匀、抗温抗盐性好,在复杂的环境中黏度稳定,有较高的失水控制力,能够长期控制泥浆的流变性,充分发挥其应有的功能。通常产物的取代度越大,分布越均匀,大分子在溶液中能够更大程度地扩张,更有利于水化,也更有利于提升它对泥浆的保护作用。

1.1.3 DFD

DFD(改性淀粉)是在催化条件下与带特定官能团的活性物进行反应而改性后的水溶性产物。DFD具有不易降解、不发酵、对泥浆流变性能影响小等优点,具有良好的降失水性,能显著降低淡水、盐水泥浆的失水量;有良好的抗温性,最高可抗140℃左右;对泥浆流变性影响小,不增粘;不发酵,不易降解,加量少;与其它处理剂配伍性良好;无毒,不污染环境。

1.2 降失水剂优选

失水量(FL)是泥浆体系一个至关重要的指标,失水量过大极易造成轨迹孔的缩径和垮塌,所以,降失水剂的优选极为重要。本实验采用的基样配方:每1 kg 水中加入6.5%土4%纯碱,向基样中加入的每种降失水剂都为0.8%。高速搅拌20 分钟后测得出实验数据,见表2、表3。

根据表2、表3 可知,植物胶—石板条、LG 植物胶、SMP-3、RS-1、Flocat、SHR、DFD、LV-PAC、LV-CMC 几种降失水剂降失水效果相对不错,其中LG 植物胶、SMP-3、RS-1、DFD 几种降失水剂在600 r/min 时旋转粘度在15 MPa·s 以下,在提粘效果不大的情况下可较好地降低泥浆的失水量,而其他几种降失水剂则在降低泥浆失水量的同时也大幅地增加其粘度。考虑到提粘效果、降失水效果和性价比等因素,实验中采用的降失水剂主要是DFD。

表2 实验测得旋转粘度

表3 实验测得失水量和pH值

1.3 加重

钻遇当量密度较大的地层时需要对泥浆进行加重,可根据实际需要决定加入重晶石的百分比。配制加重泥浆时,加重1 m3泥浆所需加重剂的重量为:

式中:W—加重剂重量,kg ;

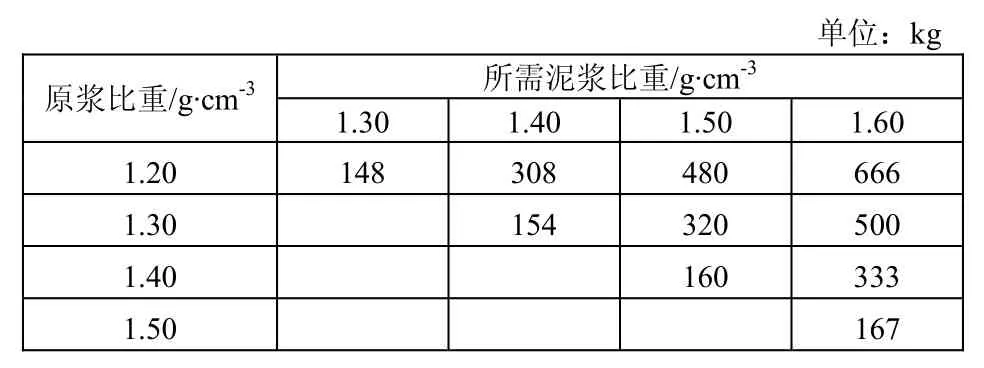

根据公式算得用比重为4.0 g/cm3的重晶石加重1 m3泥浆,所需重晶石粉的重量见表4。

表4 加重1 m3 泥浆所需重晶石粉的重量

由于实际操作的误差,以及测试时搅拌不够均匀等因素的影响,计算出来的加重材料用量与实际所需用量存在一定差别,在实际应用时可结合经验对计算结果进行一定调整。以下是实验室使用重晶石做加重材料的部分经验数据(见表5)。

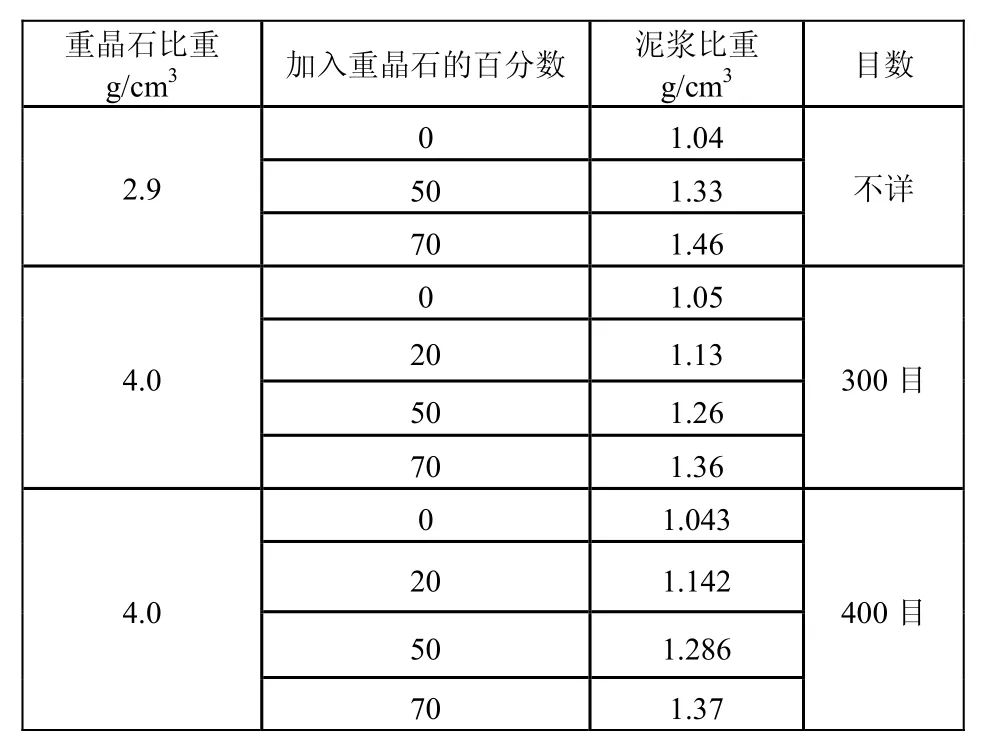

表5 加入不同量重晶石的泥浆比重

实验采用了三种不同的重晶石,第一种是某现场带回的重晶石样品,无相关参数,实验室测试其比重为2.9 g/cm3。其他两种重晶石是从化工厂购买,标注比重均为4.0 g/cm3,分别为300 目和400目。将这三种重晶石加入泥浆中测试泥浆比重的结果显示后两种重晶石的加重效果甚至不如比重为2.9 g/cm3的重晶石,可见工业生产的重晶石参数并不规范,施工时应确认加重剂的参数合格后再选用。

1.4 润滑剂

需要降低钻进中的摩擦系数时,应提高泥浆的润滑性。提高润滑性可向成品土配制成的泥浆中加入表面活性剂,形成乳化泥浆。表面活性剂提高泥浆润滑性的机理如下:

孔壁和金属钻杆的表面都是亲水的高能表面,当泥浆在孔内循环时,具有两亲结构的表面活性剂吸附在钻杆—水和孔壁—水界面上,其亲水端指向钻杆或孔壁,而憎水端吸附在油珠上或紧密排列伸向水中,在钻杆和孔壁表面形成牢固的吸附膜。当钻杆柱高速回转时,钻杆和孔壁表面间的干摩擦就变为油膜之间的摩擦,即吸附膜之间的摩擦,使摩阻大大降低。钻进中常采用皂化油代替单一的表面活性剂,而用OP-10 防止乳化泥浆破乳。对比加入皂化油和OP-10 前后泥浆的摩擦系数,得到的数据(每1 kg 水的情况下)如下:

表6 实验数据

对比加入皂化油前后的数据可知皂化油润滑效果明显。而且皂化油的加入对于原泥浆性能影响不大。现场施工时遇到需要润滑减阻的工况时,可向原配比泥浆中加入适量皂化油。

2 基础资料总结

综上所述,提粘剂在PAC、CMC、DFD 中进行选择;降失水剂以DFD 为主;加重剂在确定参数后再选用;润滑剂最好使用皂化油。

在工程中要针对相应的土质对优选的材料也要进行多种复配,对不同的土质可以选用一种或两种以上的组合才能得到合理配方。此基础数据可作为参数选用,能节省大量的人力物力。