苏丹3/7区高凝高黏原油油气水混输集输技术

张国强,金永清

(中国石油集团工程设计有限责任公司北京分公司,北京100085)

苏丹3/7区高凝高黏原油油气水混输集输技术

张国强,金永清

(中国石油集团工程设计有限责任公司北京分公司,北京100085)

苏丹3/7区油田原油属于高凝高黏原油,由于油田集输面积大,当地安全形势严峻,给油田安全集输带来严峻的挑战。文章结合工程实际,通过对混输与分输流程的比较,确定了3/7区采用油气混输技术;通过对混输泵的比较,确定采用单螺杆泵。文章最后根据现场应用情况,对混输工艺进行了理论校核,并与实际运行数据进行了对比,理论与实践均证明,油气混输技术适用于苏丹3/7区高凝高黏油田。

高凝高黏原油;集输技术;混输技术

0 引言

苏丹3/7区油田是中国石油天然气集团公司在海外勘探开发、原油产量达到1 000万t/a的重大项目,2009年已实现1 500万t/a的规模产能。苏丹3/7区油田是典型的高凝高黏油田,原油凝固点一般为36~42℃,个别区块达到47℃,同时含蜡高达23%,胶质含量达43%,平均气油比在15m3/m3左右,50℃时的黏度为0.1~0.3 Pa·s,单井产量70~700 t/d,最大产量达到1 160 t/d,集输难度较大。同时,苏丹3/7区油田距离苏丹首都喀土穆约580 km,处于南北双方实际控制区交界处,安全形势严峻,合同区域达到7.24万km2,集输面积和集输距离较大,增加了安全集输的难度。在边远区块建设油气混输计量站,不仅降低了井口回压,提高了油井产量,而且混输计量站无人值守,减少了人员值守的安全风险。

1 苏丹3/7区Palogue油田油气水组成及性质

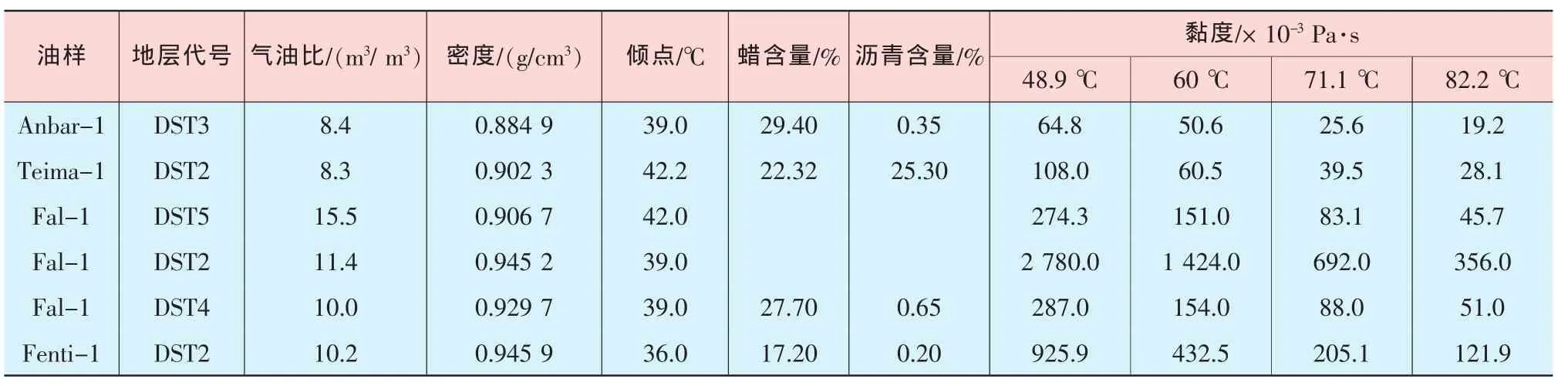

苏丹3/7区Palogue油田共包含6个地质储层,分别为Anbar-1 DST3,Fal-1 DST2,Fal-1 DST4,Fal-1 DST5,Fenti-1 DST2和Teima-1 DST2,针对这些地质储层分别进行了取样分析,油样的分析数据见表1和表2。

表1 Palogue油田原油物性

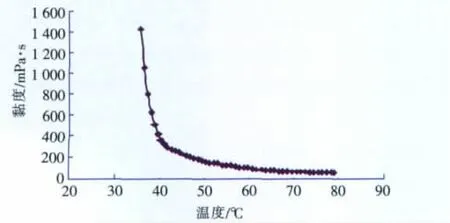

通过对混合油样的化验分析,得出混合油样在不同温度下的黏度—温度曲线,见图1。

2 油气水混输流程的确定

国内陆上油田集输流程大多采用油气分输流程,工艺成熟可靠,但是设备多,建设投资较高,由于需要有人值守,增加了运行费用和人员安全的风险。而苏丹3/7油田原油气油比低,具备油气混输的基本条件,因此无论采用混输流程还是分输流程都应在进行深入比较后确认。本文以Palogue油田OGM7为例进行计算和对比。

表2 Palogue油田伴生气组分

图1 Palogue油田混合油样黏度—温度曲线

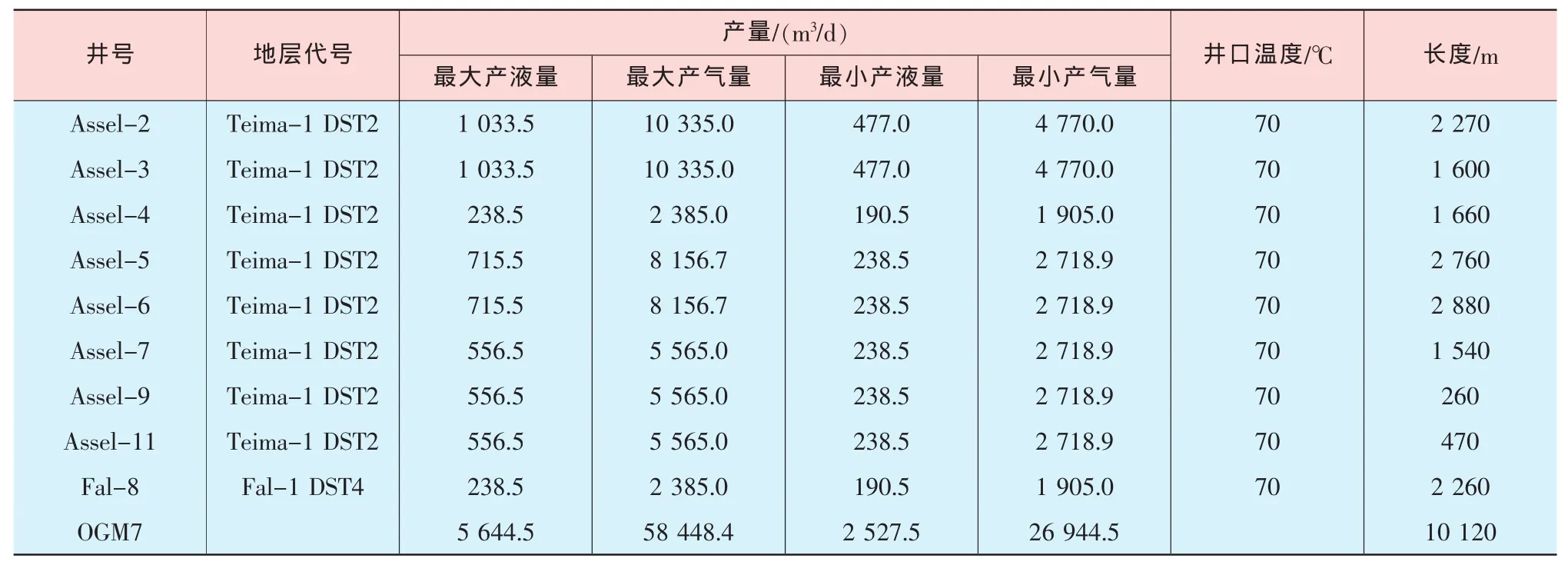

OGM7位于Palogue油田FPF的东北方约10km处,距离FPF较远,单井分布在OGM7周围,单井地层以Teima-1 DST2层为主。OGM7各单井的产量等相关参数见表3。

2.1 油气分输集输流程

单井油气在计量站汇集,通过生产分离器进行油气分离,分离出的伴生气通过自身压力输送到接转站,统一进入火炬系统烧掉,分离出的油水两相流通过输油泵升压输送到接转站管汇,然后进行处理系统处理。油气分输流程采用PIPESYS仿真软件进行模拟计算,PIPESYS软件计算模型见图2。

表3 OGM7各单井数据参数

图2 油气分输流程仿真模型

2.2 油气混输集输流程

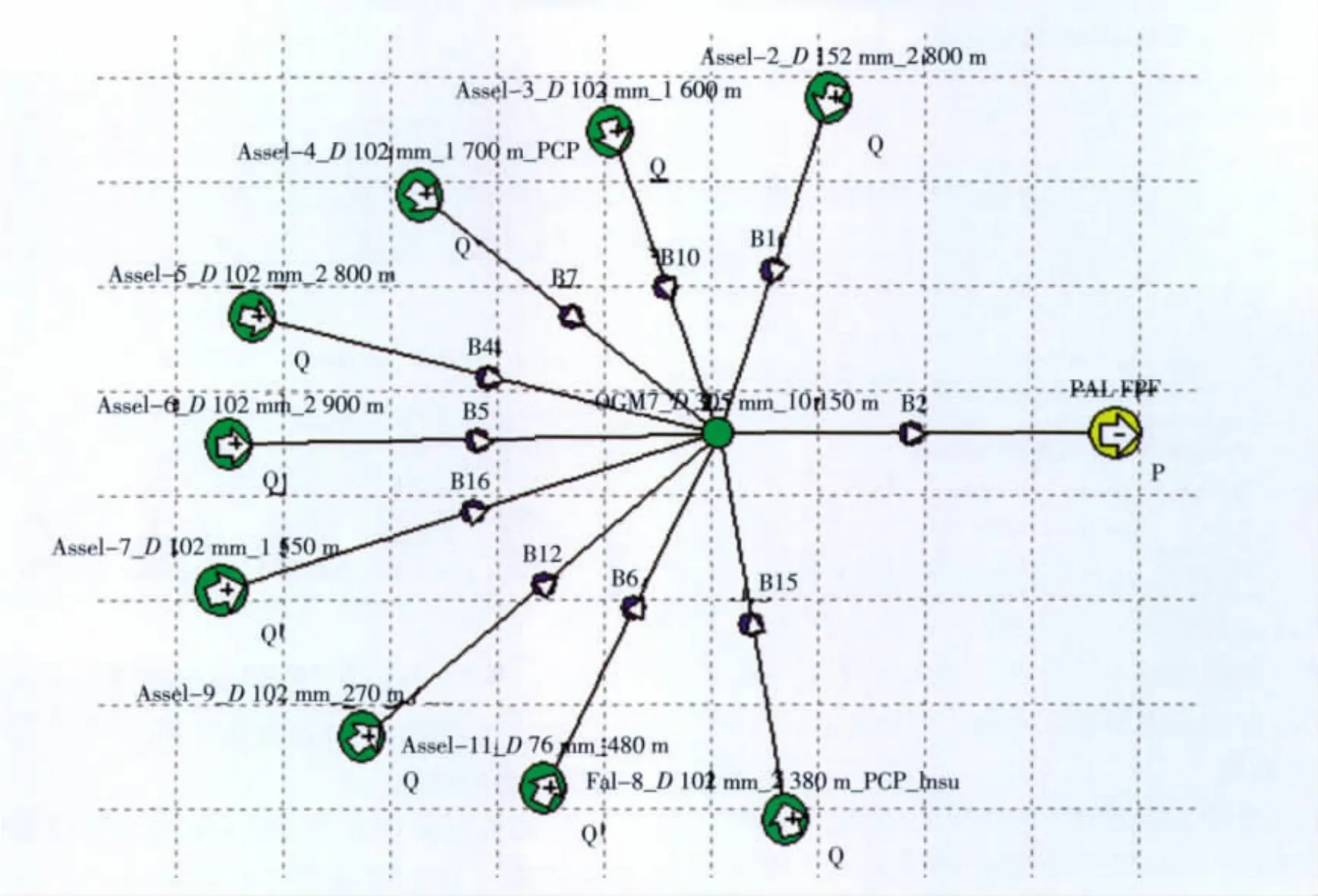

单井油气在计量站汇集,通过混输泵进行增压,油气通过混输管道输送到接转站进行处理。油气混输流程采用OLGA仿真软件模拟,工艺参数见表3,OGM7混输集输计算模型见图3。

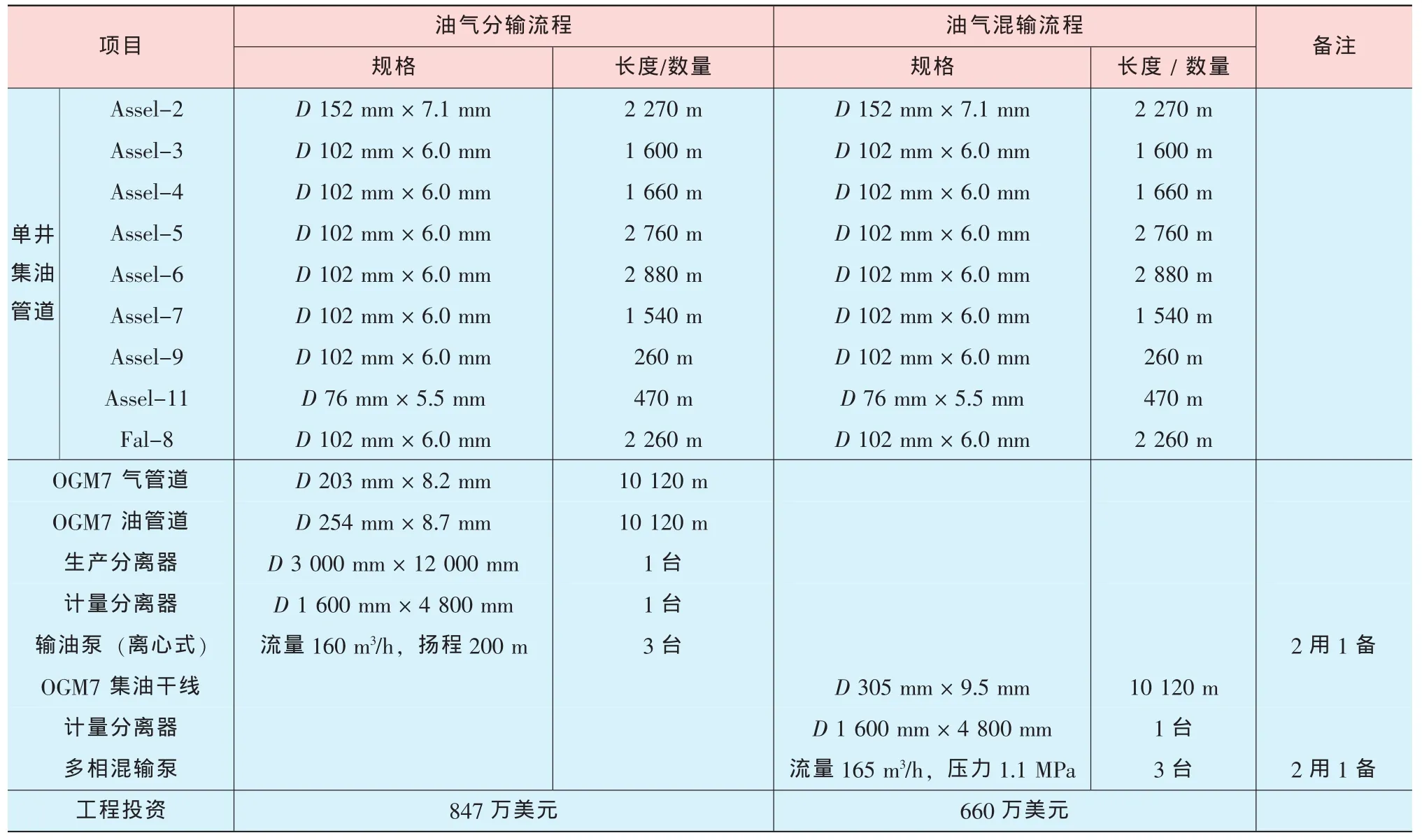

油气分输方案和油气混输集输方案工程量见表4。

根据以上的技术经济比较可知,两种方案的工程直接费相差187万美元,通过模拟计算可知,苏丹3/7区Palogue油田拟建设3座混输计量站,共可节省工程投资561万美元,油气混输集输方案具有较明显的经济优势。因此推荐Palogue油田集输系统采用油气混输集输工艺。

3 混输泵的选型

图3 油气混输集输方案模型

表4 OGM7井口不加热分输方案主要工程量

混输泵是油气混输流程的关键设备,因此混输泵的选择对于油气混输集输的安全运行起到至关重要的作用。混输泵有多种类型,其中螺杆式混输泵已实现产业化和系列化,正在被广泛应用,主要有单螺杆、双螺杆、三螺杆等。目前油田混输集输系统最常用的是单螺杆和双螺杆混输泵。

单、双螺杆泵对混输系统的适应性都较好,但是从耐砂性能、维护量等方面看又存在很大的区别,单螺杆泵和双螺杆泵的具体性能比较见表5,Palogue油田原油多相输送指标见表6。

表5 单螺杆泵和双螺杆泵比较

表6 Palogue油田原油多相输送指标

根据上述分析可知,苏丹3/7区原油具有含砂量较高、增压和排量较小等特点,为优化投资、减少后期维护难度,选用单螺杆泵作为混输泵。

4 现场应用效果

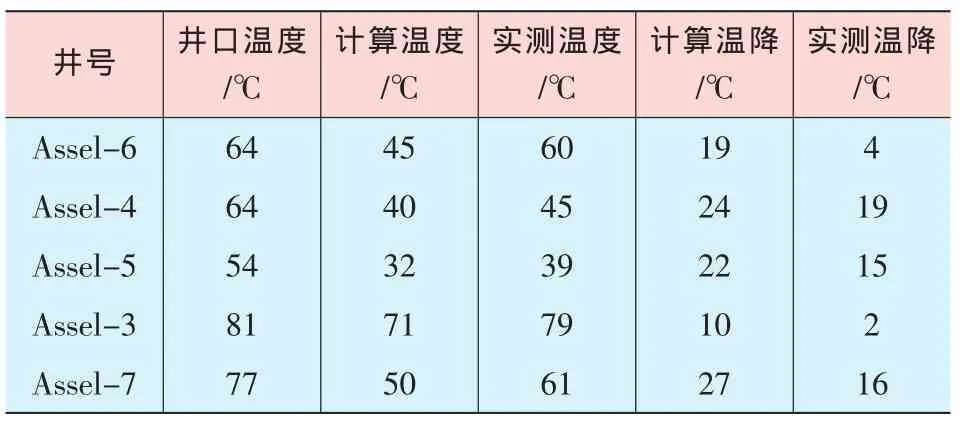

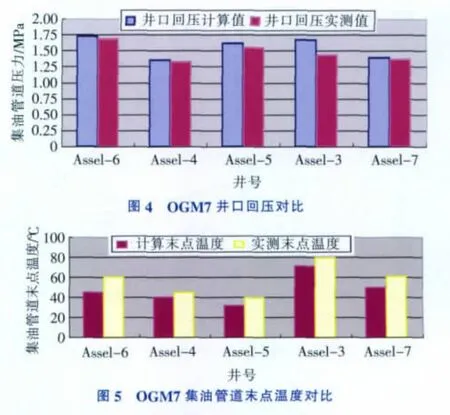

根据上述分析,苏丹3/7区油田采用油气混输集输技术,Palogue油田共建设混输计量站3座,现已全部成功投产。为检验油气混输集输的合理性,对Palogue油田OGM7进行现场运行数据记录,然后对OGM7的单井管道和集油干线的水力热力计算结果进行校核、对井口回压和集油管道末点温度进行对比(见表7、表8、图4、图5),确认油气混输集输技术的准确性。

表7 OGM7水力计算校核

表8 OGM7热力计算校核

结果表明,压力计算结果和实测数据的差值在20%以内,热力计算结果和实测数据的差值在15%以内,井口回压全部在控制范围内,说明油气混输技术对苏丹3/7区高凝高黏油田适用。

5 需要注意的问题

(1)油气混输管道的混输计算是多相混输领域的技术难题,目前普遍通用的混输OLGA仿真计算软件主要是以机理模型为基础开发出的计算软件,模拟计算的偏差随着集输管道长度的延长而越来越大。我国于2006年在哈萨克斯坦肯基亚克盐下油田建成最长的油气混输管道,管道干线长度44 km,因此在混输计算中需要特别注意集输距离。

(2)混输泵的基本泵型主要有容积式和旋转动力式两种,随着混输泵技术的发展,双螺杆泵和旋转动力混合泵被业界普遍看好,技术较成熟,因此混输泵选型应主要从这两种泵中选择。

[1]王光然.油气集输[M].北京:石油工业出版社,2006.

[2]油田油气集输设计技术手册编写组.油田油气集输设计技术手册[M].北京:石油工业出版社,1994.

[3]宋承毅.油气多相混输集输及工程实践[J].油气田地面工程,2008,27(1):1-5

[4]孔令海.渤海油田的混输技术[J].中国海上油气工程,2000,(1):52-56.

[5]刘惠玲.油气混输泵设计中若干问题的探讨[J].管道技术与设备,1998,(1):12-16.

[6]肖飞,王宁.油气混输泵降压工艺在胜利海上埕岛油田的应用[J].石油工程建设,2007,33(3):79-80.

张国强(1979-),男,河北保定人,工程师,2003年毕业于河北工业大学化工工艺专业,长期从事油气集输与储运工作。

2011-05-25

10.3969/j.issn.1001-2206.2012.03.009

国家科技重大专项《大型油气田及煤层气开发》的子项目,课题编号:2008ZX05058。