化纤纺丝熔体过滤机的改造

王 伟

(中国石化扬州石化有限责任公司, 江苏 杨州 225200)

合成纤维生产中,为了保证熔体的纯净度,稳定纤维质量,除了在纺丝组件中设置过滤组件外,一般还需在熔体输送管道或纺丝机的熔体分配管道上设置过滤机,称之为熔体预过滤机。常用的过滤介质有金属编织网、烧结金属粉末和烧结金属纤维毡,外形有星形、折涧形或平网型。为了提高过滤性能,往往选择两种以上的过滤介质组成过滤元件。过滤介质的选择取决于过滤阻力、孔隙度、曲折度和过滤介质厚度等四个主要特性,同时还要顾及可靠性、效能(寿命、成本等)以及可净化性等因素[1]。

近年来,随着前纺纺丝速度的大幅度提升,以及进口原料高密度PP、PE生产工艺的改变,导致PP、PE内催化剂灰分的含量明显增加,难熔颗粒物的直径亦有明显的增大,对纺丝熔体预过滤机的过滤精度和纳垢容量都提出了更高的要求。原来用于化纤装置主流的表面型、金属编织网滤芯过滤机的过滤精度和使用寿命已不能满足生产要求。由于过滤精度和使用寿命具有互相制约性,如何选择合适的过滤芯和过滤器类型,在提高过滤精度的同时,还可以延长过滤芯的使用寿命,也就提上了工作日程。目前,对纺丝过滤精度提升的研究,有的是通过提高纺丝喷丝组件的过滤精度出发,有的是通过预过滤器的改造出发。本文从改变过滤器的类型和过滤芯的结构出发,对我司原有的熔体预过滤机进行改造,有效地提高了过滤精度,同时过滤芯寿命也有明显的提高,使得前纺的原丝质量亦有了显著提升。

1 过滤器的工作原理及类型

过滤器按过滤材料可分为表面型、深度型过滤器两种。它们对固体杂质的过滤作用是通过直接阻截和吸附来完成的。

(1) 表面型过滤器

在表面型过滤器中,被滤除的颗粒污染物几乎全部阻截在过滤元件表面上游的一侧。滤芯材料上具有均匀的标定小孔,可以滤除大于标定小孔的固体颗粒。属于这一类的过滤器有线隙式、网式和片式[2]。

(2) 深度型过滤器

深度型过滤器的滤芯为多孔可透性材料,内部具有曲折迂回的通道。大于孔径的污染颗粒直接被阻截在靠熔体上游的外表面,而较小的颗粒进入滤芯内部通道时,由于受表面张力(分子吸附力、静电力等)的作用偏离熔体流束,而被吸附在过滤通道的内壁上。故深度型过滤器的过滤原理既有直接阻截,又有吸附作用。这种滤芯材料有纸芯、烧结金属、毛毡和各种纤维等[2]。

2 过滤器的主要性能指标

过滤器主要性能指标有过滤精度,压降特性、纳垢容量,除此之外还有工作压力和工作温度等参数。

(1)过滤精度

过滤精度是指过滤器对不同尺寸颗粒污染物的滤除能力,常用绝对过滤精度来评定,过滤精度分为粗(d≥0.1mm)、普通(d≥0.01mm)、精(d≥0.005mm)、和特精(d≥0.001mm)四个等级。

(2)压降特性

过滤器对熔体来说是一种流阻,因而熔体经过时必然要产生压降。一般来说,在滤芯尺寸和熔体流量一定的情况下,滤芯的过滤精度越高,则其压降越大,在流量一定的情况下,滤芯的有效过滤面积越大,或熔体的黏度越小,则压降越小。滤芯所允许的最大压降,应以使滤芯不致发生结构性破坏为原则[3]。

(3)纳垢容量

过滤器在压力降大于其规定限值之前截留的污染物的问题称为纳污容量。过滤器的纳垢容量越大,则其寿命越长,所以它是反映过滤器寿命的重要指标。过滤器的有效过滤面积越大,则纳垢容量也就越大[4]。

3 现用过滤器分析

我公司现用的过滤器是德国纽马格公司进口产品。该过滤器采用双筒切换式圆片过滤网,由于过滤器安装位置以及本身体积较小,大大限制了过滤网的面积。过滤网面积过小致使过滤精度也过小,因为过滤精度如果过大,过滤面积较小的情况下,滤网更换周期大大缩短,无法保证装置平稳连续生产,工人的劳动强度也过大。为了充分挖掘常规纺的潜力,迫切需要在提高过滤面积的基础上,提高过滤器过滤精度。针对纺丝机在使用注塑级切片的生产过程中,由于切片灰份含量的增加, 导致使用组件过滤网堵塞严重, 组件使用周期大幅度缩短、前纺满卷率差、产品质量不稳定、喷丝板频繁组装时磨损严重、生产成本上升的现象,需要对预过滤器进行改造,彻底解决前纺生产过程中的不稳定问题。改造主要从两个方面进行:增加过滤精度和提高过滤面积。

4 改造方案

由于螺杆机挤出头与纺丝箱体之间的熔体管道走向复杂且安装空间很小,在这两者之间增加新的熔体过滤器是很困难的,目前使用的预过滤器的作用主要是解决大颗粒杂质造成的计量泵轧泵问题,其滤网面积极小(其直径仅125 mm左右、面积约0.01 m2),滤网孔径也很大(最高过滤精度只有300目),这与目前过滤器希望过滤掉注塑级PE、PP熔体中的微小杂质及凝聚粒子、提高熔体净度所需要的500目以上的过滤精度相距甚远。

纺丝机预过滤器的改造,最简易的方法是购置1台双筒切换式预过滤器,安装在螺杆与箱体之间,但这样螺杆要移位,螺杆、预过滤、箱体间要增加较长的熔体管路,熔体停留时间会变长,而对纺丝机设备来讲,由于没有配套干燥设备,干切片含水高,若熔体停留时间再增长,对纺丝很不利,同时熔体管路又需增添加热保温系统,导致改造停产的时间长,改造费用高,很不经济,因此我们不倾向于采用这一改造方案。 改造方案根据以下几个方面来考虑:

(1)预过滤采用双筒可切换式,便于不停产更换过滤芯;

(2)由于空间位置的原因,只能用新的过滤器替代旧过滤器;

(3)安装尺寸尽量与目前过滤器近似,减少增加或缩短的熔体管路的长度;

(4)确保日后过滤器检修操作的方便;

(5)过滤器过滤精度要达到500目以上,过滤面积要增大30倍以上。

据以上5方面的考虑,我们选择双缸立式预过滤器,由于预过滤器较长,又只采用一个温控系统,铝夹套结构也相对复杂,因此必须使电热丝在铝夹套中均匀分布,确保铝夹套的加热均匀性。否则熔体受热不均,致使可纺性变差。

采用这种形式的过滤器有如下几个优点:

(1) 过滤器与螺杆间没有联接熔体管路,熔体停留时间达到最短;

(2) 将来螺杆拆解与维修方便;

(3) 加热保温系统只有1个,控制稳定;

(4) 结构简单,安装方便;

(5) 成本低廉,效果显著;

(6) 改造停车时间短。

5 改造后过滤器的基本参数

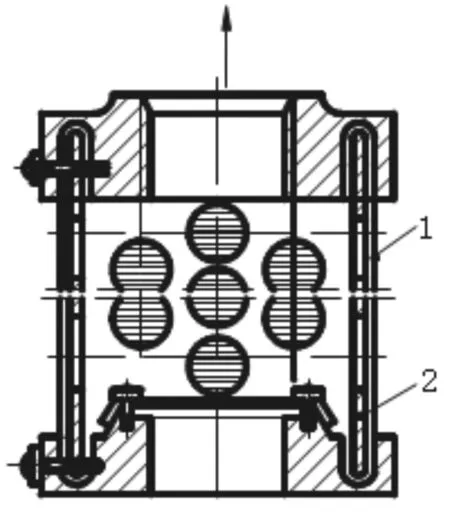

过滤器改造前后的结构对比分别见图1、图2。

图1 改造前的过滤器(表面型过滤结构)1-过滤芯;2-支撑架

图2 改造后的过滤器(深度型过滤结构)1-顶壳;2-外壳;3-过滤芯

(1)过滤器技术参数

产品型号: PF2T-3.5B(苏州东海滤机)

过滤介质: PP/PE

设计压力: 25 MPa

工作压力: 20 MPa

设计温度: 320 ℃

设计流量: 500 kg/h

最高许用压差: 6 MPa

过滤器滤芯介质: 烧结金属纤维毡

过滤精度: 500 目

过滤面积: 3.5 m2

(2)过滤器基本结构

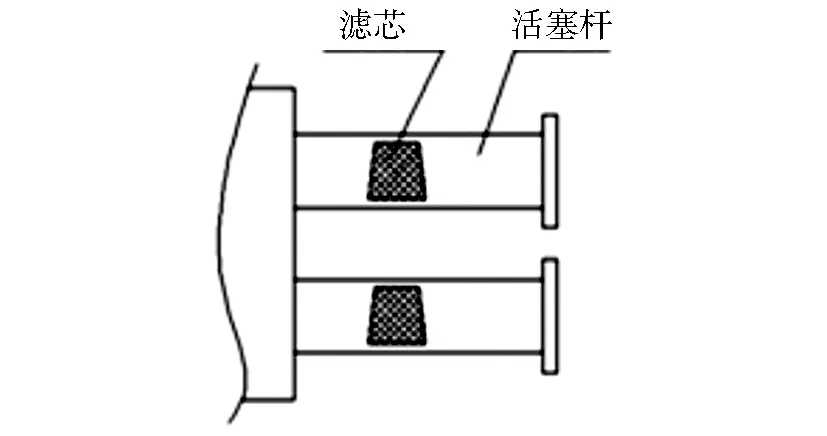

立式双筒套缸连续切换熔体过滤机,确保连续切换不飘丝断丝,滤芯装在过滤室内,切换时把过滤室从过滤机内吊出来整体更换,过滤室上下垂直吊装;过滤面积:3.5 m2×2;过滤室结构: 熔体通过部分材质采用不锈钢,内壁抛光处理,表面光洁度≤Ra 0.8;三通切换阀:采用两个三通联动切换阀, 控制双缸切换。关闭时金属线密封,开启时填料密封;排气放料阀:设置两个排气放料阀, 关闭时金属线密封,开启时填料密封;改造前后过滤室活塞杆对比如图3、图4所示。

图3 改造前(平面圆形滤室)

图4 改造后(立体烛型滤室)

(3)过滤元件

滤芯结构:烛形褶皱式多层金属网滤芯;滤芯规格:Φ35×485×19;过滤精度:PP:25 μm (相当于500目);PE:25 μm (相当于500目);改造前后过滤芯对比如图5、图6所示。

结构为圆形平面结构;过滤面积0.01 m2;过滤精度300目图5 改造前的滤芯

结构为立体烛型结构;过滤面积增至3.5 m2;过滤精度增至500目图6 改造后的滤芯

(4)加热方式和结构

加热方式:电加热; 夹套材质:夹套体为20铝,热媒管路20#无缝钢管。

6 效果及讨论

纺丝机经改造更换预过滤器后,在纺丝过程中的轧泵现象依旧得到控制的前提下,组件使用过程中压升速度明显下降,组件使用周期从原来的10天延长到40天以上,纺丝生产稳定性得到很大提高,飘丝、毛丝和断头现象显著减少,前纺的绕辊频率和废丝率大幅度下降,原丝质量明显提高。尤其在生产高速细旦、超细旦纤维时,飘丝、毛丝现象的减少尤其明显。

(1) 金属过滤材料一般有3种:编织金属丝网、烧结金属粉末、烧结金属纤维毡,过滤材料的选择。应根据过滤的特性从过滤效果、滤芯寿命、过滤成本等几方面综合考虑,3种过滤材料的特性见表1。

表1 3种过滤材料性能比较

注:过滤精度为15 μm

从表1中可以看出,熔体过滤材料特性最佳是烧结金属纤维毡,其压降小,过滤效果好,同时使用寿命也很长。

(2) 对比使用不同过滤精度的滤芯,选择500目的过滤芯,组件的更换周期能达到40天左右,过滤芯的更换周期也能达到50天左右.相比原来的组件更换周期5~10天, 滤芯更换周期4小时一次,工人劳动密度、强度明显下降,由于更换滤网、滤芯而对纺丝平稳的扰动也大大减少。

(3) 考虑到熔体预过滤器是铝夹套形式加热,由于夹套结构复杂可能存在加热不均匀的现象,所以在预过滤器筒体下方的熔体直管内设置了静态混合器,确保了熔体的温度均匀性。

7 结 语

综上所述,通过对纺丝机进行技术改造更换预过滤器、使其过滤精度提高,产量有了明显提高,原丝的质量也有大幅度提升,疵点率、缠辊率和废丝率均有大幅度的降低,生产消耗也明显减少,经济效益显著增加。按一条生产线12个纺丝位,日生产20 t原丝计算,通过节省组件过滤网,降低前纺废丝率,在大幅度提高纺丝质量和原丝合格品率的同时,每年每条生产线可节约成本20万元。

[1] 张瑞志, 等。高分子材料生产加工设备[M].北京:中国纺织出版社,1999:46-47.

[2] 崔卫国,肖传慰.PE/PP皮芯型复合纤维的生产与控制[J].合成纤维,2005,31(4):30-31.

[3] 薛金秋.化纤机械[M].北京:中国纺织出版社,2004:39-41.

[4] 魏大昌.化纤机械设计原理[M].北京:纺织工业出版社,1984:18-20.