膨化营养杂粮粉的挤压制备工艺研究

郑 志,王丽娟,杨雪飞,祁 斌,赖华楠,姜绍通,*

(1.合肥工业大学生物与食品工程学院,安徽 合肥 230009;2.安徽省农产品精深加工重点实验室,安徽 合肥 230009;3.安徽燕之坊食品有限公司,安徽 合肥 230001)

膨化营养杂粮粉的挤压制备工艺研究

郑 志1,2,王丽娟1,2,杨雪飞1,祁 斌3,赖华楠1,姜绍通1,2,*

(1.合肥工业大学生物与食品工程学院,安徽 合肥 230009;2.安徽省农产品精深加工重点实验室,安徽 合肥 230009;3.安徽燕之坊食品有限公司,安徽 合肥 230001)

分别以80目玉米粉、糙米粉、燕麦粉、麦麸粉作为营养杂粮粉生产原料,研究物料含水量、螺杆转速、机筒温度对产品品质指标径向膨化度、糊化度和吸水性指数的影响,在此基础上设计正交试验,确定挤压技术制备膨化营养杂粮粉的最佳工艺参数为物料含水量15%、螺杆转速130r/min、机筒温度160℃,此时产品径向膨化度为3.26,糊化度为91.87%,吸水性指数为491.8%。

膨化;营养杂粮粉;挤压工艺

杂粮是指除了稻谷、小麦等大宗粮食以外的种植面积相对较小的多种粮豆薯类总称。我国杂粮资源丰富、品种甚多,具有相对低廉的成本优势,属于天然无污染无公害的原料,还含有一些独特的生理活性成分,形成了广大老百姓所共知的杂粮食疗功效。

过去,我国粮食加工的研究主要集中在大宗粮食的利用上,对杂粮食品的开发利用缺乏深入的研究。同时,由于杂粮食品含有抗营养因子,且适口性和消化性差,大大限制了杂粮的食用与消费[1]。随着人们对杂粮保健功能的深入认识与对健康的关注,国际国内市场对“多样化、营养、健康、安全、方便”的杂粮健康食品的需求日益增强,对杂粮食品的研究与深度开发引起了学术界与产业界的极大兴趣。

杂粮的加工技术研究中,以粗粉碎分级利用、水提或乙醇浸提、高温熟化、真空包装等传统技术为主。近年来,挤压膨化技术、红外线灭酶技术、微波提取技术、超微粉碎技术和超临界流体萃取技术等食品高新技术已逐渐得到应用[2]。挤压膨化技术是一种高温瞬时操作工艺,具有杀菌、钝化不良因子,促使淀粉糊化,提高蛋白质利用率的作用[3],还可改善产品的组织状态和口感,目前已广泛应用于玉米、小米、燕麦、大米[4-7]等食品加工领域,但很少应用于混合杂粮粉的挤压制备。

双螺杆挤压膨化设备是最常用的挤压设备,它是一个多输出系统,其影响因素可分为原料配方、系统参数和工艺参数。工艺参数包括物料含水量、螺杆转速、加工温度、喂料速度、模口直径、原料特性等。不同原料,由于成分结构的不同,工艺参数对其产品品质特性的影响不同[8-9]。本实验以玉米、糙米、燕麦、麦麸混合粉为基质原料,采用双螺杆挤压膨化技术研制营养杂粮粉,从调整物料含水量、螺杆转速、机筒温度分布等方面研究加工处理参数对挤压营养杂粮粉的径向膨化度、糊化度、吸水性指数等品质特性的影响,为营养杂粮粉的挤压生产提供技术参考。

1 材料与方法

1.1 材料与试剂

玉米、糙米、燕麦 安徽燕之坊食品有限公司;小麦麸皮 市售。

硫代硫酸钠、盐酸、氢氧化钠(均为分析纯) 国药集团化学试剂有限公司;糖化酶 无锡昌尔盛贸易有限公司。

1.2 仪器及设备

DS32-I双螺杆挤压机 济南赛信机械有限公司;LD-750A型高速多功能摇摆粉碎机 浙江永康市红太阳机电有限公司;AL104电子天平 梅特勒-托利多仪器有限公司;HH-2数显恒温水浴锅 国华电器有限公司;GL-20G-II型离心机 北京冠普佳科技有限公司;DHG-9240A恒温干燥箱 上海一恒科学仪器有限公司。

1.3 方法

1.3.1 营养杂粮粉的挤压工艺流程

原料→粉碎→过80目筛→辅料混合→调制→水分平衡→挤压膨化→冷却→粉碎→过100目筛→膨化杂粮粉

1.3.2 单因素试验

前期研究确定原料配方为玉米粉6 0%、糙米粉30%、燕麦粉5%、麸皮粉5%,通过单因素试验研究物料含水量、螺杆转速、机筒温度对产品径向膨化度、糊化度和吸水性指数的影响。

物料含水量:固定机筒温度160℃、螺杆转速110r/ min,喂料速度对应相应的螺杆转速,考察物料含水量分别为12%、15%、18%、21%、24%对产品上述指标的影响。

螺杆转速:固定机筒温度1 6 0℃、物料含水量15%,考察螺杆转速分别为90、110、130、150、170r/ min对产品上述指标的影响。

机筒温度:调整物料含水量15%,螺杆转速110r/min,考察机筒温度分别为140、150、160、170℃对产品上述指标的影响。

1.3.3 正交试验

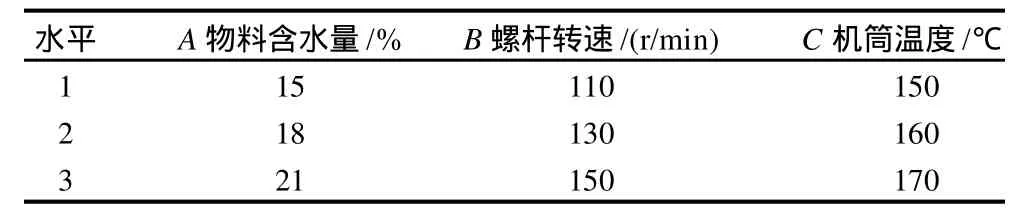

根据正交试验设计的法则,设计了3因素3水平共9组试验。由单因素试验结果,确定各因素的变化范围为:物料含水量15%~21%、螺杆转速110~150r/min、机筒温度150~170℃。营养杂粮粉挤压膨化正交试验因素与水平见表1,选择L9(34)正交表进行试验。

表1 正交试验因素及水平表Table 1 Factors and levels used in orthogonal array design

1.3.4 分析测定方法

1.3.4.1 原料水分、糊化度和吸水性指数的测定

水分:GB/T 5009.3—2010《食品中水分的测定》;糊化度:参照酶水解法测定[10];吸水性指数:参照文献[4]的方法。

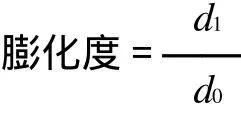

1.3.4.2 半成品径向膨化度的测定

用游标卡尺测定样品直径,每个样品随机测定10次,取其平均值作为半成品平均直径,除以模口直径得半成品径向膨化度[11]。

式中:d1为谷物半成品的直径/cm;d0为挤压机模孔直径/cm。

2 结果与分析

2.1 挤压工艺参数的单因素试验

2.1.1 物料含水量对产品品质的影响

图1 物料含水量对径向膨化度和糊化度的影响Fig.1 Effect of water content in raw materials on radial expansion degree and gelatinization degree

谷物膨化是物料中水分瞬间汽化而造成。水在物料体系中是一个重要的组成部分,作为物料体系的润滑剂和聚合物的增塑剂,在挤压过程中可以减少物料间的相互作用,降低剪切淀粉、蛋白质等聚合物时所需要的机械能,是使食品形成多孔疏松结构的重要物质,对产品膨化质量有着显著的影响。从理论上讲,物料含水量越大,膨化动力越强,膨化效果越好,但图1显示,在相同挤压条件下,随着物料含水量的提高,产品的径向膨化度呈先升后降的趋势,产品的径向膨化度在物料含水量为15%时达到最大值。当物料含水量较低时,水分不足膨化受到限制;物料含水量较高时,过量的水分为自由态和表面吸附态水,难以取代或占据结合态和胶体吸润态的水分子的原有的空间位置,这些间隙水往往不在密闭气体小室中,难以引起物料的膨化[12]。

糊化度是衡量挤压制品的重要指标。由图1可知,糊化度在物料含水量为15%~18%范围内较高,物料含水量过高或过低都会使糊化度降低。当物料含水量较低时,随着物料湿度的增加,淀粉和蛋白质吸水增加,同时蛋白质发生变性,导致物料的黏稠度增大,物料与挤压机构件间的摩擦力增大,在机筒停留时间增加,糊化度升高[13];物料含水量高时,随着物料湿度的继续增加,由于物料中水分的润滑剂作用,减弱了物料与挤压机机筒内壁、螺杆和模口之间的摩擦,降低了熔融体的黏度,另一方面,水分在模口处汽化,吸收大量的汽化潜热,降低了机筒及模口处的温度和压力,难以在模口处形成高温高压状态,从而导致糊化度的降低。

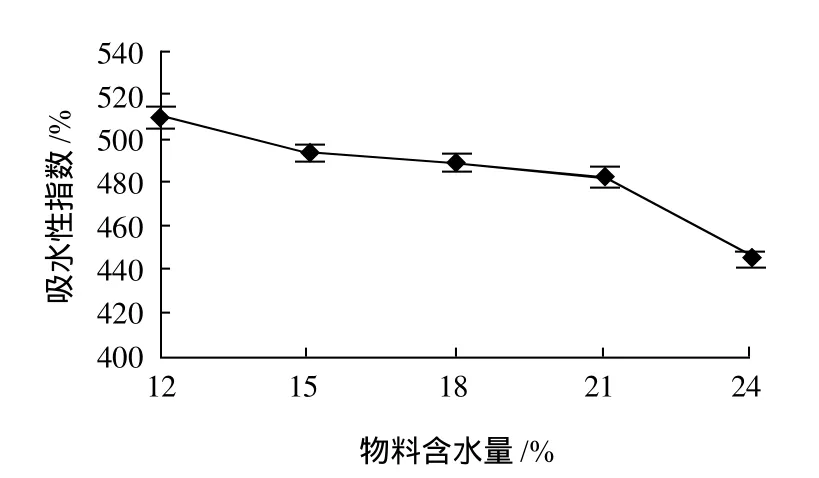

图2 物料含水量对吸水性指数的影响Fig.2 Effect of water content in raw materials on water-absorbing capacity

由图2可知,吸水性指数随着物料含水量的增加而逐步减小。因为,杂粮粉在挤压膨化过程中,蛋白质受热分解且发生变性,一部分淀粉糊化,一部分降解为低分子质量的葡萄糖、麦芽糖、麦芽三糖及麦芽糊精等低分子量产物[14],且杂粮粉中的部分膳食纤维受挤压断裂,分解为小分子质量的片断,导致水溶性物质含量增加。随着物料含水量的增加,水分子在物料中分布更加均匀,通过高温挤压膨化作用后产生的水溶性物质量相应增加[15],从而使膨化杂粮粉的吸水能力下降、吸水性指数减小。

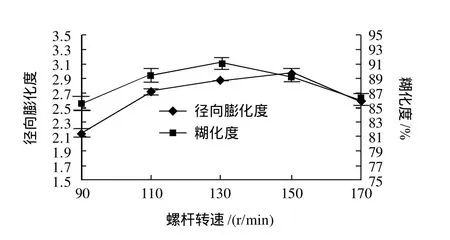

2.1.2 螺杆转速对产品品质的影响

螺杆转速是影响挤压效果的一个重要工艺参数。挤压机螺杆转速的变化决定了螺杆对物料的剪切与摩擦作用以及物料在机筒内的滞留时间。由图3可知,随着螺杆转速的增大,产品径向膨化度呈先增大后减小的趋势,产品的径向膨化度在螺杆转速为150r/min时达到最大值。当螺杆转速较低时,物料在挤压机内受到的剪切作用小,随着螺杆转速的增加,机筒内的剪切作用、压力、温度相应的增加[11],部分较大的直链淀粉变成短链的糊精和还原糖,分子的氢键作用被削弱,分子骨架的自由空间增大,水分子容易渗入而发生溶胀,产生更为疏松的组织,使产品的径向膨化度增大。当螺杆转速较高时,随着螺杆转速的继续增大,扭矩降低,物料在机筒内的滞留时间缩短[1],来不及从机筒壁吸收足够的热量就被挤出挤压腔,从而使产品的径向膨化度降低。

图3 螺杆转速对径向膨化度和糊化度的影响Fig.3 Effect of screw speed on radial expansion degree and gelatinization degree

图3显示,螺杆转速与产品的糊化度呈抛物线型关系。当螺杆转速较低时,挤出物的糊化度较低,随着螺杆转速的不断增加,物料受到的剪切作用增加,吸收机械能较高,挤出物的糊化度不断增加,在130r/min达到最大值后糊化度又开始下降。这是由于物料未能充分的混合、相互摩擦,其熔融体在机筒内的停留时间大大减少,受热时间变短[16],来不及反应就被挤出,因此糊化效果较差。

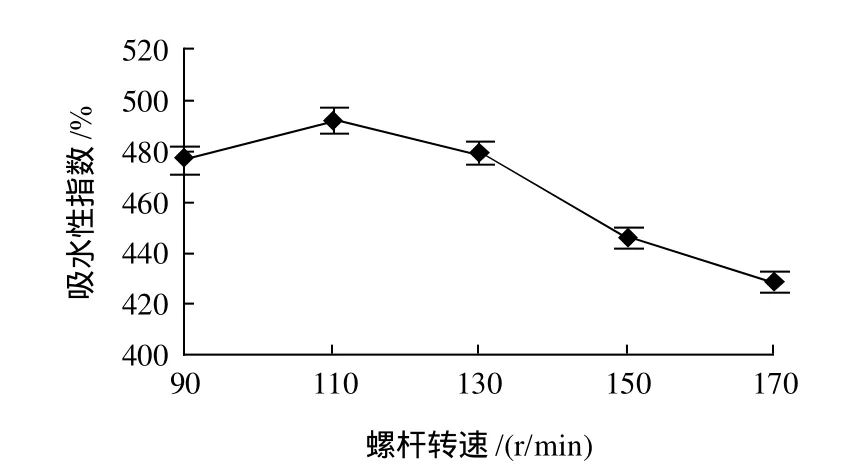

由图4可知,螺杆转速也是影响吸水性指数的一个重要因素。结果显示:产品吸水性指数随着螺杆转速的增大先增大后减小。螺杆转速较低时,物料在挤压机内停留时间较长,水分损失较多,挤压作用明显,使得吸水性指数增大;螺杆转速较高时,物料在挤压腔内停留时间缩短,水分损失较少,使得产品的吸水性指数相应减小。

图4 螺杆转速对吸水性指数的影响Fig.4 Effect of screw speed on water-absorbing capacity

2.1.3 机筒温度对产品品质的影响

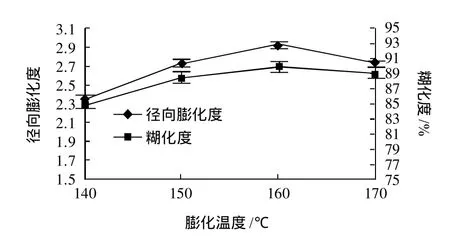

图5 机筒温度对径向膨化度和糊化度的影响Fig.5 Effect of barrel temperature on radial expansion degree and gelatinization degree

机筒温度是保证挤压膨化效果的重要因素。在挤压过程中物料所吸收的热量有两个来源,一是机筒壁传导的热量,二是物料在机筒内受剪切和摩擦作用产生的热量。由图5可知,随着机筒温度的升高,产品径向膨化度呈现先升高后下降趋势。机筒温度较低时,随着温度上升,淀粉晶体熔融,物料黏度下降,同时支链淀粉分子氢键的断裂速度加快,支链体解离,成为线状分子,也使得压模内外物料间的温差增大,出模瞬间水分气化程度加剧[17],致使径向膨化度不断提高,在160℃时达到最大值后,随温度的进一步升高,分子的降解程度增加,物料黏度降低,对气体的束缚能力减弱,使气泡塌陷或收缩,致使径向膨化度降低[18]。

物料中淀粉的糊化是在适当的温度并吸收足够热量的条件下进行的。从理论上讲,机筒温度越高,物料的糊化效果越好,但图5显示,随着机筒温度的升高,糊化度呈现先升高后下降趋势。在机筒温度较低的情况下,物料所吸收的热量少,水分子运动不剧烈,不易渗透到淀粉中未膨化的晶体空间结构内,导致挤出物的糊化度较低。随着机筒温度不断增加,挤出物的糊化度也相应增大。当在160℃达到最大值后,随着机筒温度的继续增加,糊化度反而缓慢下降。原因是:一方面机筒温度过高,物料中水分过早地蒸发致使水分太低,淀粉在低水分时不易糊化,且物料中的蛋白质与淀粉降解的糖在高温下发生美拉德反应,导致部分淀粉焦炭化,并结成硬块,阻碍了淀粉糊化[1];另一方面机筒温度过高,淀粉分子的降解程度增大,使能够糊化的淀粉含量减少,从而造成糊化度的降低。

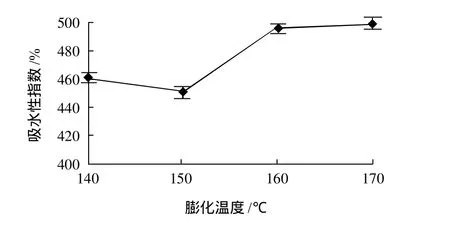

图6 机筒温度对吸水性指数的影响Fig.6 Effect of barrel temperature on water-absorbing capacity

由图6可知,在其他条件不变的情况下,随着机筒温度的变化,吸水性指数呈现先减小后增大的趋势。原因可能是:温度较低时,挤压腔内物料的降解作用明显,水溶性物质增加,导致吸水性指数相应减小;温度过高时,部分裂解物发生焦化反应,且物料中的水分大量蒸发,半成品中水分相对减少,从而使吸水性指数增大。

在试验设计范围内,较少的物料含水量、较高的机筒温度获得了较高的径向膨化度和糊化度,适宜的螺杆转速,有利于提高产品的径向膨化度和糊化度。物料含水量和螺杆转速对吸水性指数的影响存在显著的差异,吸水性指数随物料含水量的升高而降低,随螺杆转速的增加而先增大后减小。因此,优化挤压食品加工工艺时,要保证较高的机筒加工温度,同时考虑较低的物料含水量和适宜的螺杆转速。

2.2 正交试验结果与分析

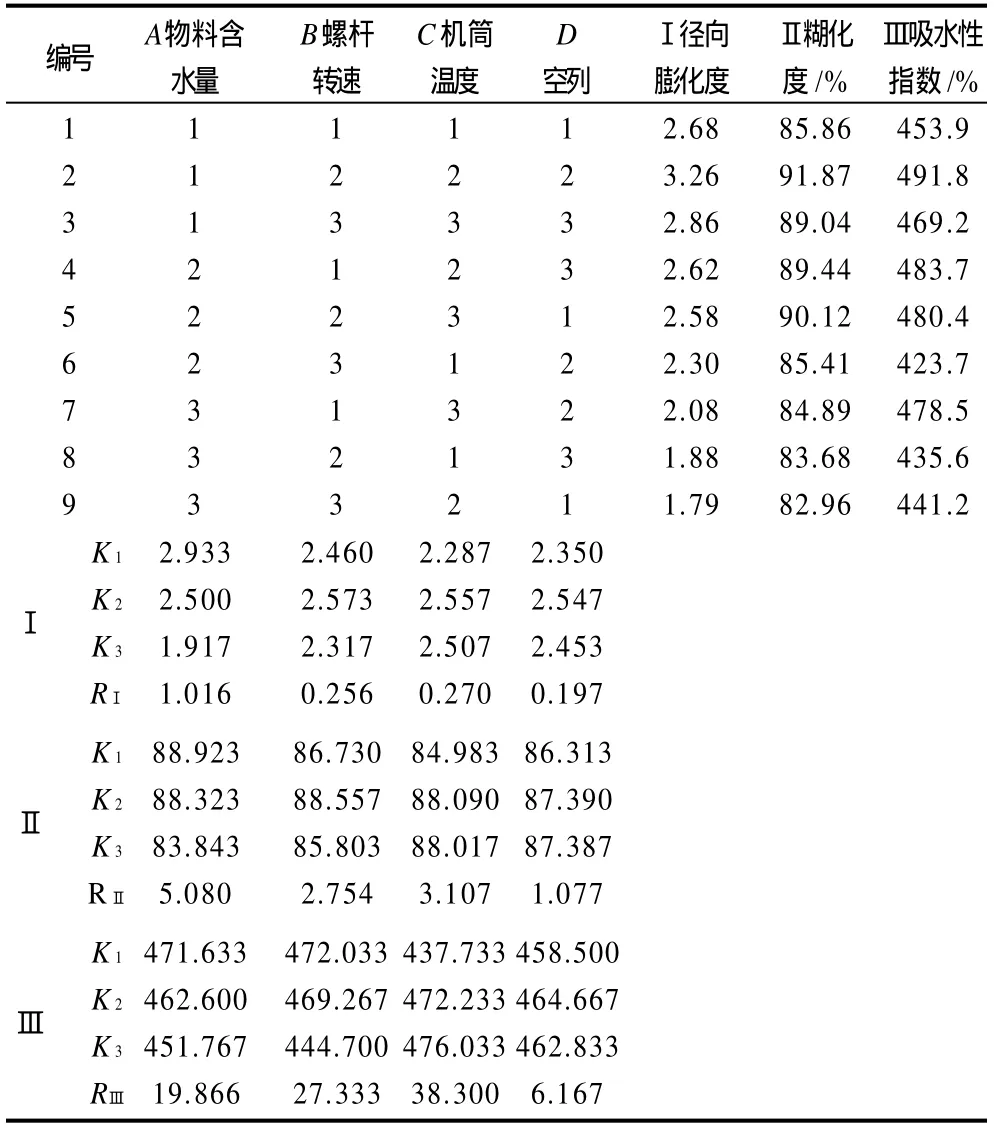

根据上述单因素试验结果,选择物料含水量15%~21%、螺杆转速110~150r/min、机筒温度150~170℃进行正交试验,试验设计与结果分析见表2。

由表2极差分析可知,各因素对于产品品质指标的影响程度不同,影响径向膨化度和糊化度的因素程度依次是物料含水量>机筒温度>螺杆转速,最佳组合均为A1B2C2,即物料含水量15%、螺杆转速130r/min、机筒温度160℃;影响产品吸水性指数的因素程度为机筒温度>螺杆转速>物料含水量,最佳组合为A1B1C3,即物料含水量15%、螺杆转速110r/min、机筒温度170℃。

表2 正交试验设计与结果Table 2 Orthogonal array design protocol and corresponding results

由表2可知,从3个指标来看,都是以A1为最佳水平,所以选取A1,即物料含水量为15%;因素B,径向膨化度和糊化度两个指标取B2较好,而对于产品吸水性指数,B为次要的因素,综合考虑指标的重要程度和多数倾向选取B2,即螺杆转速为130r/min;因素C,径向膨化度和糊化度两个指标取C2较好,而对于产品吸水性指数,C虽为主要影响因素,但取C2水平和C3水平相差不大,为降低能耗,综合考虑选取C2为较优水平,即机筒温度为160℃。

综合上述分析,最优组合条件为A1B2C2,即物料含水量15%、螺杆转速130r/min、机筒温度160℃,此时产品径向膨化度为3.26,糊化度为91.87%,吸水性指数为491.8%。

3 结 论

由单因素试验和正交试验设计及其分析结果获得,营养杂粮粉最佳挤压工艺参数为物料含水量15%、螺杆转速130r/min、机筒温度160℃,此时产品径向膨化度为3.26,糊化度为91.87%,吸水性指数为491.8%。

[1] 文新华. 挤压五谷杂粮营养早餐谷物食品的研究[D]. 无锡: 江南大学, 2004.

[2] 谭斌, 谭洪卓, 张晖, 等. 杂粮加工与杂粮加工技术的现状与发展[J].粮食与食品工业, 2008, 15(5): 6-10.

[3] 朱永义, 赵仁勇, 林利忠. 挤压膨化对糙米理化特性的影响[J]. 中国粮油学报, 2003, 18(2): 45-47.

[4] JACKSON L S, JABLONSKI J, BULLERMAN L B, et al. Reduction of fumonisin B1in corn grits by twin-screw extrusion[J]. Journal of Food Science, 2011, 76(6): 1-6.

[5] FILLI B, NKAMA I, ABUBAKAR U M, et al. Influence of extrusion variables on some functional properties of extruded millet-soybean for the manufacture of fura,: a nigerian traditional food[J]. Afri Kcan Journal of Food Science, 2010, 4(6): 342-352.

[6] 宁更哲, 张波, 魏益民, 等. 燕麦粉挤压膨化工艺参数研究[J]. 中国粮油学报, 2010, 25(12): 28-31.

[7] YANG Shuhua, PENG Jinchyau, LUI Waibun, et al. Effects of adlay species and rice flour ratio on the physicochemical properties and texture characteristics of adlay-based extrudates[J]. Journal of Food Engineering, 2008, 84(3): 489-494.

[8] SEMASAKA C, KONG Xiangzhen, HUA Yufei. Optimization of extrusion on blend flour composed of corn, millet and soybean[J]. Pakistan Journal of Nutrition, 2010, 9(3): 291-297.

[9] SINGH B, SEKHON K S, SINGH N. Effects of moisture, temperature and level of pea grits on extrusion behaviour and product characteristics of rice[J]. Food Chemistry, 2007, 100(1): 198-202.

[10] 安红周, 张康逸, 李盘欣. 谷物早餐食品挤压工艺的优化研究[J]. 食品科技, 2008, 33(4): 33-37.

[11] 吴卫国, 杨伟丽, 唐书泽, 等. 主要几种配料对挤压膨化早餐谷物挤压特性的影响[J]. 中国粮油学报, 2005, 20(4): 54-59.

[12] 高云, 王霞, 张彧, 等. 黑甜玉米营养早餐食品的工艺研究[J]. 食品科学, 2005, 26(8): 558-560.

[13] 罗庆丰, 周丽静, 连喜军. 玉米大米小米混合粉挤压膨化工艺参数的优化[J]. 农产品加工: 学刊, 2008(11): 39-42.

[14] 李俊波, 舒剑成, 吕武兴, 等. 陈化早籼糙米的适宜挤压膨化工艺参数研究[J]. 营养饲料, 2008, 44(23): 41-45.

[15] 陈建宝. 麦麸的挤压膨化加工及其对麦麸主要成分的影响研究[D].杭州: 浙江工业大学, 2008.

[16] 王文贤, 刘学文, 谢永洪, 等. 鸡肉-大米膨化食品双螺杆挤压工艺参数的优化研究[J]. 农业工程学报, 2004, 20(6): 223-226.

[17] 赵建伟, 金征宇. 单螺杆挤压生产沉性膨化饲料的工艺研究[J]. 饲料工业, 2004, 25(5): 30-34.

[18] 赵学伟. 小米挤压加工特性研究[D]. 杨凌: 西北农林科技大学, 2006.

Preparation of Nutritional Coarse Grain Powder by Twin-Screw Extrusion

ZHENG Zhi1,2,WANG Li-juan1,2,YANG Xue-fei1,QI Bin3,LAI Hua-nan1,JIANG Shao-tong1,2,*

(1. School of Biotechnology and Food Engineering, Hefei University of Technology, Hefei 230009, China;2. Key Laboratory for Agricultural Products Processing of Anhui Province, Hefei 230009, China;3. Anhui Yanzhifang Food Company, Hefei 230001, China)

Nutritional coarse grain powder was developed using twin-screw extrusion technology with mixed powder of corn, unpolished rice, oat and wheat bran. The effects of water content in raw materials, screw speed and barrel temperature on quality indices including radial expansion degree, gelatinization degree and water-absorbing capacity of extruded powder were investigated. An orthogonal array design was used to determine the optimal process parameters for the preparation of nutritional coarse grain powder as follows: water content in raw materials of 15%, screw speed of 130 r/min, and barrel temperature of 160 ℃. The radial expansion degree, gelatinization degree and water-absorbing capacity of the obtained product were 3.26, 91.87% and 491.8%, respectively.

expansion;nutritional coarse grain powder;extrusion processing

TS201.1

A

1002-6630(2012)18-0118-05

2011-08-04

安徽省科技计划项目(11010302149)

郑志(1971—),男,教授,博士,研究方向为农产品加工与贮藏工程。E-mail:zhengzhi@hfut.edu.cn

*通信作者:姜绍通(1954—),男,教授,硕士,研究方向为农产品加工与贮藏工程。E-mail:jiangshaotong@yahoo.com.cn