精整区液压系统技术改造

安阳钢铁集团公司 第二炼轧厂 李 娜 唐振兴 牛丽光

精整区液压系统技术改造

安阳钢铁集团公司 第二炼轧厂 李 娜 唐振兴 牛丽光

一、系统简介

安阳钢铁集团公司120 t转炉/炉卷轧机精整区液压系统主要有PH6,PH7,PH9。其中PH6系统服务于圆盘剪区域设备,包括圆盘剪入口托架抬升及对中装置、圆盘剪/碎边剪夹送辊装置、圆剪/碎边剪马达制动器装置、圆盘剪/碎边剪移动侧夹紧装置等。PH7系统主要服务于横剪及冷矫设备,包括横剪入口托架抬升及对中装置、夹送辊及其移动侧夹紧装置、横剪支撑辊道的抬升及横移装置、横剪前的钢板定位装置、冷矫直机辊子调整装置、万向轴夹持装置抬升装置、冷矫直机抬升轨道装置,PH9系统服务于收集台设备,包括1#,2#,3#升降挡板装置和1#,2#垛板横移装置、钢板导向装置及翻板机装置。

二、常见故障

1.阀台出口硬管法兰处断裂。

2.托架抬升缸下方三通处硬管开焊。

3.液压冲击大,造成叠加单向阀阀芯断裂。

4.收集台托架抬升管路平封接头漏油。

5.执行件布管繁琐,漏油点多,且不容易处理。

发生硬管法兰断裂事故,至少要停车3 h方可恢复生产。发生阀芯断裂卡死需要1~2 h恢复生产条件。因上述故障造成的漏油每月平均约在10桶左右,故障时间约为1 h。

三、原因分析

经过现场分析,常见故障1~3是由液压冲击和振动造成的。消除振动要从根本上找到冲击振动的来源。根据现象分析,故障原因主要是与托架系统在动作时大负载和阀芯的开启速度过快有关,从这2点入手方可从根本上解决冲击带来的振动。故障4~5是由于设计原因造成的。只有最大限度地解决好冲击和振动问题并优化设计,才能减少故障和油品消耗。由于原设计不便于维护,在了解系统特性后,保留其原有功能情况下进行改造,使系统既方便维护维修,又保证了使用功能。

四、改造实施

1.消除振动。

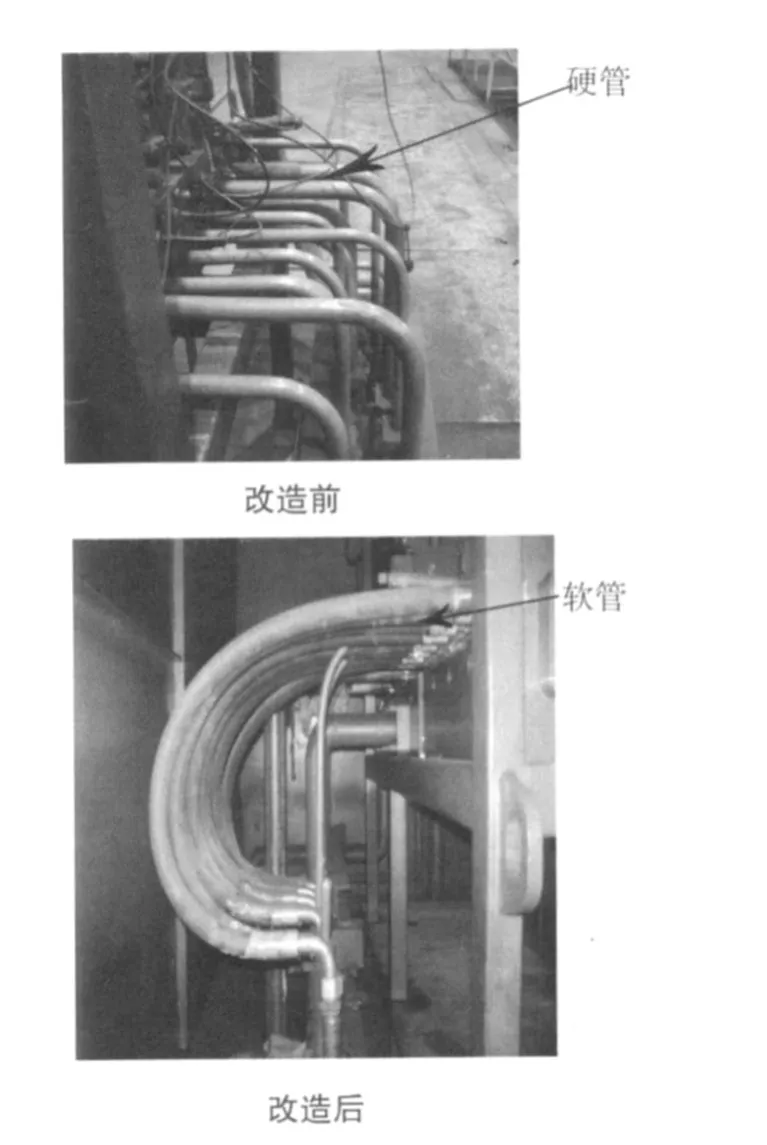

(1)硬管改为软管,如图1所示。逐步对PH6,PH7,PH9等托架抬升系统进行优化改造,将圆盘剪阀台出口处的硬管改为软管,将管路上密封形式由平封改为锥封。泄漏及焊缝开焊现象得到了彻底解决。

(2)先导和主阀间增设节流阀。对圆盘剪进行改造。将节流阀叠加到先导阀和主阀中间。调整主阀阀芯动作速度,使冲击振动大大减小,达到了预期目的,同时将6组托架抬升的节流阀逐一进行调整,冲击现象基本消除。

(3)管路沿线加固管夹,防止管路振动。

图 1硬管改为软管

2.优化设计。

(1)在空间不受限的情况下管接头的形式尽可能采用锥封。锥封接头较平封接头有很大优势,即使出现泄露情况,也不易造成较大的油品消耗。

(2)叠加节流阀,作用同上。

(3)单向阀安装在缸体上不易检查且管路繁琐。在阀组上叠加液压锁,既简化管路又方便故障处理。

(4)将辊道下托架系统管路三通全部焊接,减少漏油的几率。

(5)横剪废料倾翻系统进行改造。横剪废料倾翻液压缸不易检查,而且动作频繁、振动较大、管路繁琐、空间狭小,出现漏油对处理较困难。本文,笔者利用定期修理时间将缸体上的单向阀拆除,只保留液压缸连接软管,在阀台换向阀叠加液压锁、减压阀和节流阀,使该系统具有保压、调速和减压的功能,既保证了系统功能,又方便了维护,并降低了职工劳动强度。

五、改造效果

改造前精整托架抬升系统平均2个月至少发生1次硬管法兰断裂或者阀芯卡死。经过改造后,托架抬升系统至今未发生阀芯断裂及硬管法兰断裂故障。系统实际运行表明,改造后设备漏油现象大幅降低,油品消耗由原来每年的100多桶降低至目前的60多桶,降低油耗50%,节约成本20万元。