地下厂房岩壁吊车梁的爆破试验

王 岩,王 永,满 锐

( 黑龙江省引嫩工程管理处,黑龙江 大庆163311)

该地下厂房岩锚梁位于厂房第二层开挖区,岩锚梁岩台开挖高程为22.06 ~20.6 m,高1.46 m,施工桩号为厂左0 +14.5 ~厂右0 +125.8,长140.3 m。

1 工程地质条件

地下厂房位于PD6洞桩号1 +580 下方约60 m的位置,轴向N30°E,上覆岩体厚度约280 ~370 m。

厂房围岩主要为灰紫~青灰色中厚层岩屑砂岩夹泥质粉砂岩,泥质粉砂岩含量为12% ~23%。钻孔揭露: 厂房部位在高程37 ~-15 m内共分布约7 ~10 层软弱夹层。岩体大多呈微风化,受F220 断层影响,南端墙及顶拱岩体呈弱风化。

厂房部位断裂构造发育,有规模较大的F204、F220 断层,其中F204 断层分布于厂房北端,产状为N60 ~75°W,SW∠45 ~55°,宽度5 ~15 m,距厂房北端墙最小距离约4.7 ~8.7 m;F220 断层分布于厂房南端,产状为N70 ~55°W,SW∠45 ~58°,宽度1.7 ~5 m,距厂房南端墙最小距离约19.3 m。断层带内均发育破碎岩、糜棱岩、断层泥及碎块岩等,两断层水平距离210 ~250 m。除此之外,尚发育有一些小的如f88、f89、f86、f87 断层。

厂房南端墙及其顶拱围岩以Ⅳ类为主,局部为Ⅴ。北端墙及其顶拱围岩为Ⅲ类,边墙围岩则以Ⅲ类为主。

2 试验依据

包括10 项: ①宜兴抽水蓄能电站引水系统及地下厂房工程招标文件、合同文件。②设计文件、设计图纸。③国家有关文件、法律、法规。④开挖区工程地质、水文地质和水文、气象等资料。⑤施工组织设计。⑥质量、安全、环保、文明施工要求。⑦分部工程施工工期要求。⑧施工机械设备的性能、数量。⑨施工作业人员的素质和技术水平。⑩炸药、雷管等火工材料的种类、性能。

3 试验目的

通过爆破试验,获得最佳的爆破参数,为后续钻爆施工提供科学依据,指导后续爆破施工。

4 试验区段选择

根据地下厂房的实际施工情况,岩锚梁开挖试验区段选在厂房下游边墙厂右0 +29 ~0 +38 m段。

5 施工机械设备

1) 岩锚梁开挖采用YT-27 钻孔。

2) 供风利用原厂顶施工支洞供风系统进行供风。

3) 装渣采用CAT96F 装载机,出渣配备相应数量的自卸汽车。

6 火工材料选取

6.1 炸药选择

炸药为甲供材料,根据当地实际情况,采用宜兴市阳生化工有限公司生产的ML—1 型岩石乳化炸药,该炸药是一种环保型的无梯抗水工业炸药,具有抗水性能好,爆炸性能好、爆速高、猛度大、二次爆破量小等性能特点,适用于不同矿岩地质条件下无沼气、无矿尘爆炸的地下、露天和水下爆破工程、城市控制拆除爆破、公路、铁路、隧道、水利等工程的开挖等,其性能指标见表1。

表1 炸药性能表

6.2 导爆管及雷管

采用南京理工大学科技化工厂宜兴分厂生产的塑料导爆管和非电毫秒雷管,每个导爆管+非电毫秒雷管长12 m。

6.3 导爆索

采用山东银光化工股份有限公司生产的塑料导爆索。

7 试验人员配置

为了充分作好本次爆破试验,施工局从上到下进行了精心的组织和管理,配备了充足的技术和质量人员,主要安排见表2。

表2 试验人员配置表

8 爆破参数选择

8.1 炮孔布置

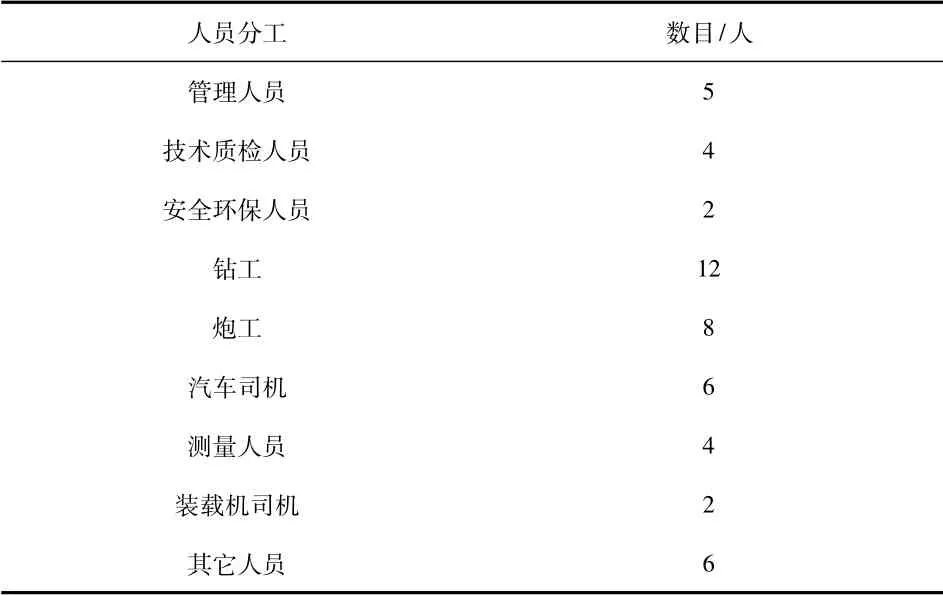

根据本工程的实际岩石情况,为使岩壁吊车梁部位岩壁开挖成型良好,保证岩锚梁的开挖质量,岩锚梁开挖方法及炮孔布置见图1,图2。

图1 岩锚梁开挖分块示意图

①、②、③、④号孔利用厂房第一层开挖中周边孔的爆破参数及成果进行爆破开挖,本次爆破实验主要是确定⑤、⑥号孔的爆破参数。

8.2 孔径

根据钻孔设备的性能,结合爆破具体情况,采用炮孔的孔径为42 mm

8.3 药卷直径

采用φ25 岩石乳化炸药,单卷药重125 g

8.4 孔向与倾角

⑤号孔向垂直向下,⑥号孔上挑63 度

8.5 孔深及间距

8.5.1 设计孔深

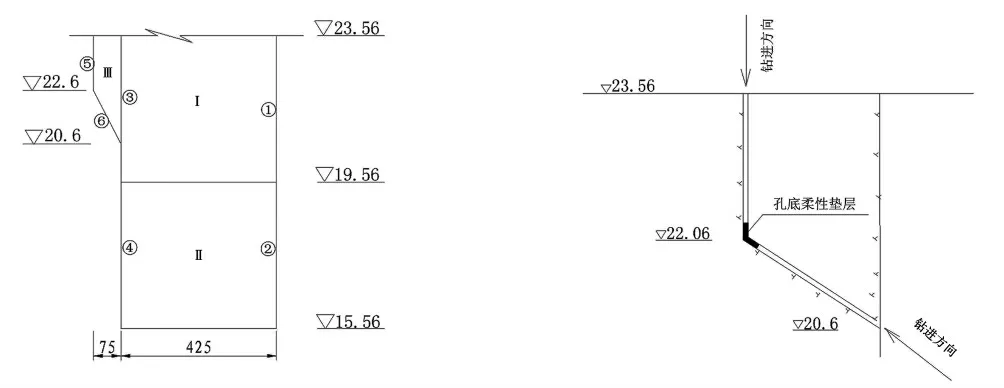

⑤号号孔设计深度1.5 m,底部充填10 cm柔性垫层,间距30 cm;⑥号孔设计深度1.64 m,孔底充填10 cm柔性垫层,间距30 cm。

8.5.2 实际孔深

在实际操作过程中,将根据钻孔作业的超欠挖情况,由测量实点、逐孔计算孔深并控制孔底高程,上倾孔要保证炮孔的钻进角度。

8.6 装药量

根据厂房第一层开挖中周边孔的爆破参数及成果,⑤号孔拟按线装药密度120 g/m进行装药; ⑥号拟孔按线装药密度110 g/m进行装药。爆破后通过观察爆破效果确定合适的装药量。

8.7 装药结构

⑤、⑥号均为光爆孔,采用间隔不偶合装药,光爆孔的装药结构见图2。

图2 装药结构布置图

炮孔采用导爆索引爆,堵塞长为20 ~40 cm。

8.8 拟采用的爆破参数

拟采用的爆破参数见表2。

表3 拟采用的爆破参数

8.9 爆破次序

岩锚梁试验爆破次序见图3。

图3 岩锚梁试验爆破次序框图

每次爆破后将石渣清理干净,测量检查完超欠挖再放出孔位及实际高程线。

9 质量控制方法

对⑤号孔,钻孔前由测量放出高程线及钻孔孔位,测量根据超欠挖情况逐孔测量并计算孔深,施工中打桩拉线并在钻杆上标明钻孔深度以控制钻孔深度; 对⑥号斜向孔,钻孔前由测量放出钻孔及高程线,测量根据超欠挖情况逐孔测量并计算实际孔深,钻孔前用三角样板及地质罗盘仪确定钻孔角度及方向后再进钻,施工中打桩拉线并在钻杆上标明钻孔深度以控制钻孔深度,并用三角样板及地质罗盘仪检查并控制钻孔角度及方向; 钻孔后由工程部质检人员对钻孔深度、角度、孔位进行检查,并做好记录,不合格者进行封堵重新钻孔,合格方可进行下一工序。

10 爆破试验结果及分析

爆破后经测量检查,岩锚梁试验段最大超挖13 cm,最小超挖2 cm,平均超挖4.6 cm,残留炮孔在岩面上均匀分布,半孔率达85%,孔壁无明显爆破裂隙,开挖面平整度<10 cm,爆破效果达到了设计技术要求,表明初选的爆破参数可用于岩壁吊车梁的正式开挖。实际施工时,根据爆破试验的结果,结合各部位岩石的实际情况灵活调整爆破参数,后续爆破根据前面爆破的情况及时总结、调整,以达到理想效果。

[1]王东全. 论大量爆破设计[J]. 黑龙江水利科技,2001,29( 4) :54-55.