主轴拉刀力检测装置设计*

何成云 霍红梅 胡广强 王凤山 李国海

(青海一机数控机床有限责任公司,青海西宁 810018)

数控机床的切削刀具一般采用碟形弹簧拉紧在主轴锥孔上,拉刀力的大小直接影响刀具定位的可靠性。如果拉刀力过大,将引起主轴锥孔的弹性扩张,切削加工的精度和效率将大幅下降,同时松刀力也会随之变大,这将影响主轴的精度和寿命。如果拉刀力小于规定值,主轴锥孔与刀具的连接刚性不足,轻则降低了重复定位精度和换刀精度,影响加工质量,严重的会造成机床事故,甚至人身伤害事故。为确保主轴部件的寿命及对工件的加工精度,必须要对刀具的拉紧力大小制定更严格的要求和检测。设计本装置的目的,主要是为了测量主轴拉刀系统拉刀力的大小。并能够适时监控主轴内部拉刀机构的工作状态,从而有效地保证生产加工过程的安全可靠及加工精度的要求。

1 拉刀力检测装置设计和应用的必要性

高性能的高速主轴部件从设计到零件制造、组装及性能检测,每一过程都是环环相扣,缺一不可。事实上,主轴实际的拉刀力与设计理论计算的拉刀力并不一致。主要是由碟形弹簧的实际特性与理论载荷特性的差异、碟形弹簧之间及碟形弹簧与导向件之间存在的摩擦力等因素所致。此外由于机械的疲劳,比如碟形弹簧的磨损、破损等问题,会使主轴拉刀力下降到一个特定的值,由此可能引发一系列的后果:①主轴磨损增加;②主轴振动,从而影响工件的表面粗糙度;③微动,影响主轴锥度和拉紧力;④意外磨损;⑤使用寿命减少;⑥机床操作者的安全性。所以为了确保主轴部件的高品质和高可靠性,不仅要从提升零部件设计、制造及组装技术入手,还需要更进一步地加强检测能力和提升检测手段。拉刀机构拉刀力的量化检测对于提升主轴部件的质量性能是非常必要的。

近年来,我国机床主机和零部件行业得到了突飞猛进的发展,产品的档次和水平有了很大的提高。但由于国内大部分企业对产品性能及可靠性方面的研究不够重视,相应的检测工艺方面的研究和投入力度不大,导致检测工艺很落后。目前大部分检测仪器及软件只能依赖进口,不仅价格非常昂贵,还要受好多条款限制。因此,为尽快解决目前中国数控机床向高端发展过程中存在的诸多瓶颈问题,还需业内同行们共同努力,自主研发设计和掌控核心技术。只有这样才能提高产品的性能和可靠性,降低成本、节约资金,不断提升企业的核心竞争力。

2 拉刀力检测装置结构及工作原理

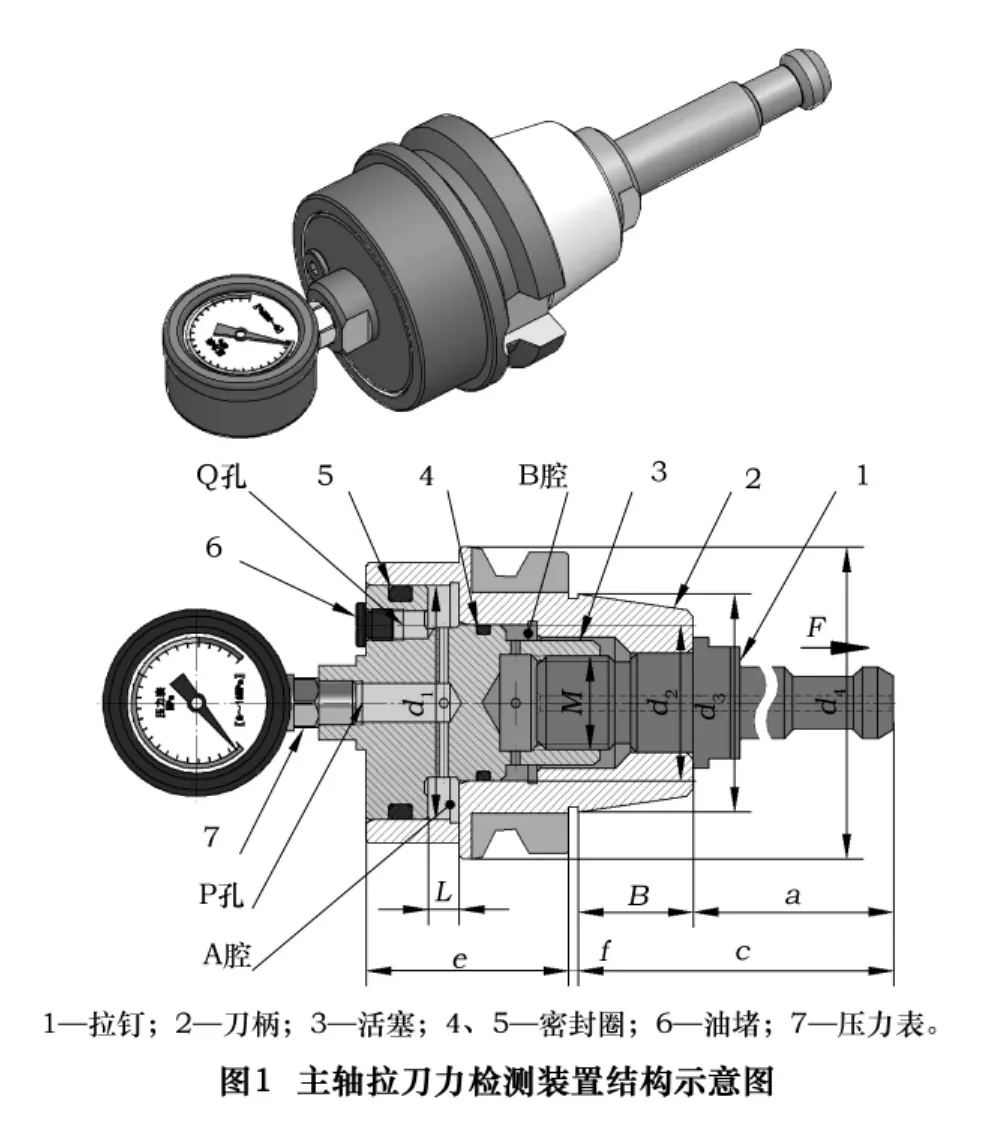

主轴拉刀力检测装置是一款用于测量主轴拉刀杆拉力大小的仪器。该装置主要有拉钉、刀柄、活塞、压力表、密封圈和油堵组成(如图1);拉钉1和活塞3通过螺纹M连接在一起,而刀柄和拉钉之间为间隙配合,轴向可滑动。P孔为压力表接口,Q孔为加注油液及排气接口,用油堵6封死。A腔为压力油腔,B腔为空气腔。

该装置的工作原理如下:将检测装置插入主轴锥孔内,通过拉刀机构将其拉紧。此时拉刀力F就通过拉钉1作用在活塞3上。众所周知,当压力油作用在油缸活塞上时会对活塞产生推或拉的力。同样对活塞施加推或拉的外力来挤压封闭油腔内液体,就能使封闭腔内液体产生压强。根据帕斯卡定律:“加在密闭液体上的压强,能够大小不变地由液体向各个方向传递”可知,A腔的油液在外力F的挤压作用下产生压强P,并通过连接在活塞上的压力表将此压强值显示出来。通过下面的式(1)和(2)可推导出相应压强值和活塞面积与作用力间的数据关系式(3),并可计算出所要测的拉刀力F的大小。

检测拉刀力F的大小理论推导如下:在拉力F(N)作用下,A腔压力油产生的压强为P(MPa)可由压力表读出,那么:

压力油腔的活塞大、小直径分别为d1和d2(mm),活塞的有效作用面积:

对于某个确定的检测装置而言,d1和d2为定值,故活塞的有效作用面积S(mm2)为一个常数,将此常数设为系数k(N/MPa),式(1)可转化为:

式(3)即为主轴拉刀力与压力表压强测试值间的线性方程,根据此式便可计算得出所要测的拉刀力F的大小。常数k为该检测装置的刚度系数。

该装置有两种方式得出所测得的拉力值。其一,根据式(3)将该检测装置的刚度系数k乘以从压力表上显示的压力值计算得到所测得拉刀力F的值;其二,根据该检测装置的刚度系数k定制专用的能直接显示所测拉刀力(N)的压力表[简单的说就是用刚度系数k换算,将压力表表盘上的压强刻度值(MPa)对应的转换成相应的拉力刻度值(N)],就可直接从表上读出所测得拉刀力F的值。

该装置设计使用时有以下几方面的要求:首先,为确保检测数据更精确,要求A腔充满高粘度的液压油,同时保证将内部空气被完全排出;B腔内应填充适量的润滑油脂,并且要与外界自由相通(通过拉钉中心的小孔)。其次,为防止因A腔压力油微量泄漏造成测量误差及负载突变造成较大的压力波动和冲击,一般情况下最好是在每次检测前通过旋紧螺纹M对A腔的压力油进行预压处理,预压量为预检测拉力值的70%左右为宜(当且仅当外加负载大于预压负载时压力表显示值才会按外界负载值变化);每次检测工作完成后对A腔的压力油进行泄压处理是非常有必要的。另外,要在保证尺寸d3、d4、c及f与标准尺寸保持不变的情况下,尽可能缩短b、e尺寸的长度,同时要相应加长a尺寸长度,其目的:①减轻重量,降低操作者的劳动强度,节省原材料;②降低了零件的制造难度,提高了工艺性能和加工效率;③使用专用的拉钉,确保检测装置的精度、可靠性和使用寿命。

3 拉刀力检测装置的应用实例

以锥孔形式为ISO 7∶24 No.50的高速切削型主轴来举例说明检测装置对拉刀力检测的应用实例。如图2所示,将拉刀力检测装置插入主轴锥孔并用主轴拉刀机构将其拉紧。ISO 7∶24 No.50的主轴拉刀力检测装置中活塞的设计直径分别为:

则根据式(1)可求出检测装置的刚度系数:

(说明该款检测装置压力表上每MPa刻度值压强对应的拉力值应为2 450 N。)将此刚度系数代入式(3)得:

此时压力表指示约为6 MPa左右,由式(4)可近似求出此拉刀机构的拉刀力为:

将所测的拉刀力数据与设计给定值对比,从而可得知实际的拉刀力是符合设计要求的。

假若所测的拉刀力数据与设计给定值对比不符合要求时,则需从拉刀机构各调整环节来调整拉刀力的大小直至符合要求。

4 拉刀力检测装置的规格类型

为适应对不同规格主轴拉刀力的检测,设计时需采用模块化设计理念。通常要按不同的主轴序号规格把检测装置刀柄、拉钉设计成ISO 7∶24 No.30(40、45、50、60)或 HSKA50(63、80、100)等形式。按不同的刀库机械手适配刀柄形式不同及不同的主轴拉刀机构适配拉钉形式不同,可将检测装置刀柄、拉钉分别设计成对应的JT(国际标准ISO)、BT(日本标准MAS403)及CAT(美国标准ANSIB5.50)等形式,以最大限度地满足不同客户群体的需求。

表1 几种型号规格的主轴拉刀力设计经验值(N)

目前国内加工中心常用的主轴锥孔形式多为ISO 7∶24 No.40和 No.50两种,常用的刀柄和拉钉形式为国际标准、日本标准及美国标准三种。以下提供两种常用规格主轴序号中不同类型的主轴拉刀力设计经验值(见表1),供读者参考。

5 拉刀力检测装置功能扩展设计简述

为了检测数据更直观、更准确及所测数据可进行计算机分析和处理的需要,该装置可扩展为带数字显示的,也可以是带数据输出等的诸多派生产品。

首先,将现有的常规压力表更换成为性能较高的数显式压力表,并根据该装置的刚度系数k设定好输入与输出数据间的数据交换处理关系,这样便可直接显示和读取被检测拉刀力的数值大小。其次,将这种通过借助油液的压强测拉力的结构的装置转换为性能更高的检测装置。其方法简而言之就是将按A腔尺寸定制的φd1×φd2×L的压电晶体装入A腔内(建议最好是按压电晶体供应商的标准外形尺寸来确定A腔尺寸),通过数据线连接与外置显示装置或与计算机数据传输和交换处理,可得出要检测的结果。另外,此类装置在结构稍作改动的情况下,用于对数控机床主轴系统所受的切削抗力、进给系统的推拉力、夹具系统的夹紧力、工作台负载力等的实时动态检测和过载保护等课题研究方面,以及用于对类似主轴箱等垂向移动部件的重力平衡系统中平衡力检测、校正和动态补偿等课题研究方面,有极高的使用和研究价值。其工作原理与拉刀力检测装置类同,在此不再赘述。

6 结语

经过使用证明,该主轴拉刀力检测装置可方便准确地检测出主轴拉刀机构实际的拉刀力,而且能够适时监控主轴内部拉刀机构工作状态是否正常。该检测装置结构简单,动作可靠,检测数据准确效率高,使用方便,通用性强,制造或采购成本低,经久耐用,便于维护,功能可扩展性强等诸多优点。希望本设计能对读者朋友有所帮助和启发,并能在各行业得到推广应用。

[1]《机床设计手册》编写组.机床设计手册[M].北京:机械工业出版社,1986.

[2]成大先.机械设计手册.单行本.液压传动[M].北京:化学工业出版社,2004.

[3]《金属切削机床设计》编写组.金属切削机床设计[M].上海:上海科学技术出版社,1985.