磁过滤真空阴极弧沉积技术制备及在刀具上的实验

刘 敏 解 宇 孔凡让

(①中国科学技术大学精密机械与精密仪器系,安徽合肥230027;②深圳市中天精密工具有限公司,广东深圳 518101)

现代工业的发展日进千里,于是对工件有了更高的要求,以期能够在高温、高压、高速、高荷重及高腐蚀环境下工作。此时单一表面处理技术便受到了局限,而无法满足严苛工作要求,于是出现了结合两种或两种以上的表面处理技术,被称做复合表面技术或复合处理,透过这一种技术整合,希望获得“1+1>2”的效果。最具代表性的复合处理是工具钢先进行离子氮化(Ion Nitriding)之后再进行硬膜被覆(Hard Coating)。这两道工序有较高的兼容性(Compatibility),同样依赖真空设备和等离子体辅助 (Plasma Assistance),因此让制造过程简化不少,也成为研究人员或设备制造厂家尝试复合处理的试金石。

离子氮化后被覆硬膜的复合处理(Duplex Treatment或Duplex Coating)已被广泛地运用在各种机轴、齿轮、轴承、钢模、切削工具上。氮化是一种材料表面改质技术,藉由氮化处理后,工件表面可以得到高硬度,内部则保持原有之韧性。而表面的化合物层及紧邻其下的扩散层更可提高材料耐磨耗、耐腐蚀及耐疲劳等性能。另一方面,陶瓷膜和类金刚石碳膜是具有高硬度、高熔点、高化学稳定性及低摩擦系数之材料,可藉由不同方法被覆于工件上,提高工件之表面硬度及耐磨耗性等,已广泛地应用于模具及刀具上。结合上述两方法,藉由离子氮化产生一个足够厚的氮化层,再被覆一层薄、硬且抗磨耗的陶瓷或类金刚石层,其中氮化层对硬膜提供良好的支持性,在工件受负荷时,承受从硬膜所传下来的应力,增强了钢材对硬膜的负荷承载度。因此复合处理在商业上已有许多应用,其潜力更不可限量。

1 沉积要点、阴极电弧沉积技术与微粒形成

沉积高质量薄膜关键在于两点,即入射原子或分子的能量,以及不同晶体结构组成的涂层与基体之间的应力。入射原子或分子的活化能可以通过增大衬底温度或在基板上加负偏压来加强,即提高离子在阴极弧系统内的速度。涂层的结合力可以通过沉积过渡层来提高,例如等离子体浸没式离子注入(PIII)技术中使用了数千伏的脉冲负偏压制备这类过渡层。为了增加涂层的结合力和厚度,可以在磁控溅射过程中把温度提高到几百摄氏度,或在使用阴极电弧沉积时,施加几百伏的负偏压到基板上。

阴极电弧沉积技术是一种以离子为沉积来源的镀膜技术,其优点具有高硬度、高致密性与高沉积速度等,也是硬质薄膜制备方法中相当成熟且适合量产的技术,但最大的缺点却是薄膜中夹杂大量的微粒及微孔隙。因此薄膜表面粗糙且造成许多缺陷,虽然简易的冶金镀膜和基础的工件保护可以忽略此缺陷,但在精密的工业制造或学术研究就不容许这些缺陷的产生。

微粒形成主要因素为靶材表面因电弧所产生的熔融态所造成,当熔融态在离开靶材表面时会因为碰撞到电弧而爆炸形成离子化,但是并不是所有的熔融态都可以完全离子化,此时熔融态就会直接沉积于基材上,使薄膜出现许多微粒;然而微孔隙的形成主因则是受到微粒的影响,当微粒附着在基材表面时,会因薄膜的成长促使微粒不断地向上推,最后因附着性不佳而掉落,便形成微孔隙。因此,微粒及微孔隙的产生就目前而言,靶材种类、电弧源及制备参数等都是影响因素。以靶材而言,靶材的熔点越高,熔融态形成越不易,微粒的大小及数量都会有所影响;若为同一靶材而言,微粒的大小及数量则受到电弧电流、靶材磁场、靶材大小及形状、气体种类与流量、腔体压力及基材偏压等因素所影响。

为了避免微孔,要求刀具的基材必须不断抛光并使用高纯度钢。这无疑增加了负担和制造成本,也使得某些技术手段无法工业化。在本文中,我们研究了如何在利用阴极弧沉积制备钛氮氧化物薄膜时避免电弧所产生的微孔隙以及微颗粒。通过将刀具样品放置在等电位金属屏蔽网罩内的方式,达到减少电弧的目的。

2 实验细节与结果

使用全自动等离子体离子注入沉积设备进行了概念验证试验,见图1。该装置主要包括等离子体发生系统,不锈钢真空腔体,靶台及相关电源。该腔体的极限真空度为1.33×10-5Pa,最大注入电压可达100 kV,内部装有1 mm厚的X射线屏蔽装置。此设备包括一个不锈钢等离子扩散室(800 mm×1 000 mm)。真空室的水冷和铅屏蔽使得即使运行100 kV的高压也是安全的。射频(频率13.56 MHz)功率从0~2 kW,通过一个安装在真空室顶部的直径为600 mm的环形天线耦合进真空室。负高电压脉冲通过陶瓷高压引线接到旋转的水冷金属样品台(20 r/min)上。用于产生金属离子的磁过滤真空阴极弧(FCVA)系统安装在侧壁。该系统是在脉冲模式下工作的,触发电压为12 V,电弧电流的峰值400 A,脉冲宽度0.2~5 ms,最高频率为100 Hz。高电压脉冲可以同步进行纯金属离子注入。

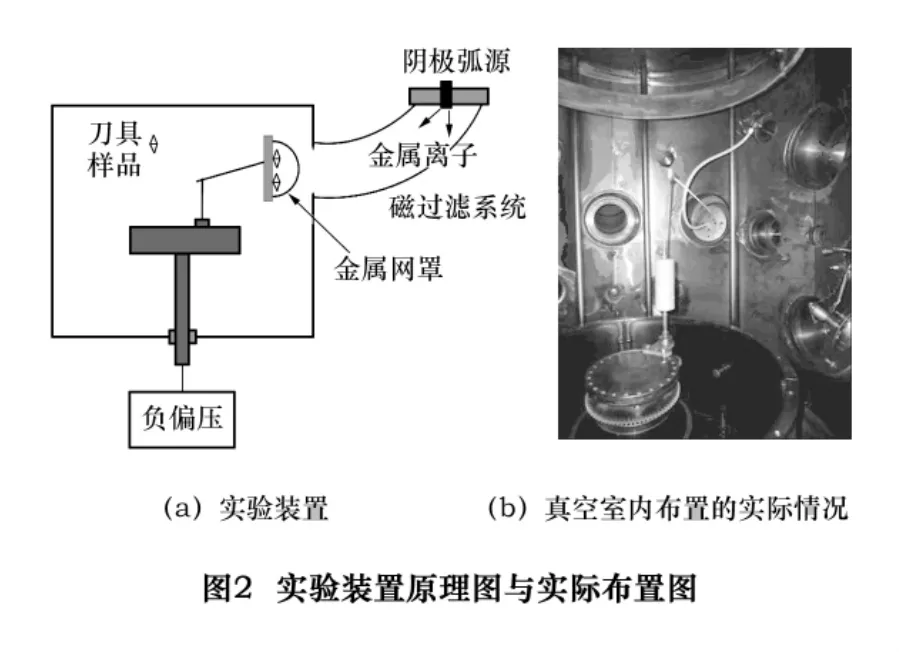

磁过滤真空阴极弧产生的钛离子在刀具表面形成了氮氧化钛膜。实验装置的原理图如图2a所示。实验用的刀具样品是将立方氮化硼焊接在钢铁基底上构成的,这些样品被双面导电胶带粘在金属圆台上。圆台通过支撑杆放置在靠近阴极弧出口的地方,以提高钛的沉积率,如图2b。

我们进行了一系列实验。在第1组实验中,在室温下进行了3 h的沉积。真空室先抽到2.7×10-3Pa的气压,提供流量为4 sccm(Standard-state Cubic Centimeter per Minute)的氩气到钛阴极,以产生稳定的电弧,同时通过另一气路提供100 sccm的氮气。工作压力为2.4×10-1Pa。电弧由强度为12.6 kV、频率10 Hz与脉宽为3 ms的脉冲源触发。应用10 A的电流于过滤管道,产生约180高斯的约束磁场。

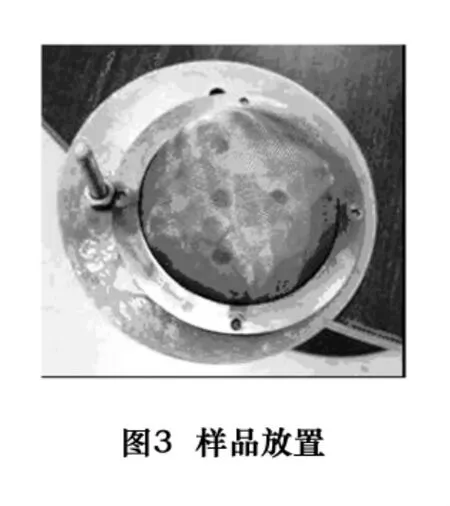

在第2组实验中,200 V的负直流偏压通过样品台施加于刀具上。但是,刀具的钢制基底非常粗糙,因此在-200 V偏压下会产生严重的电弧。为了避免电弧破坏的沉积钛膜,样品被放进半球形的金属网罩内,如图3所示。金属网的内部是等电位的,任何尖锐边界或粗糙表面引起的电场都会被平滑掉。其他的参数与第1组实验使用的完全相同。

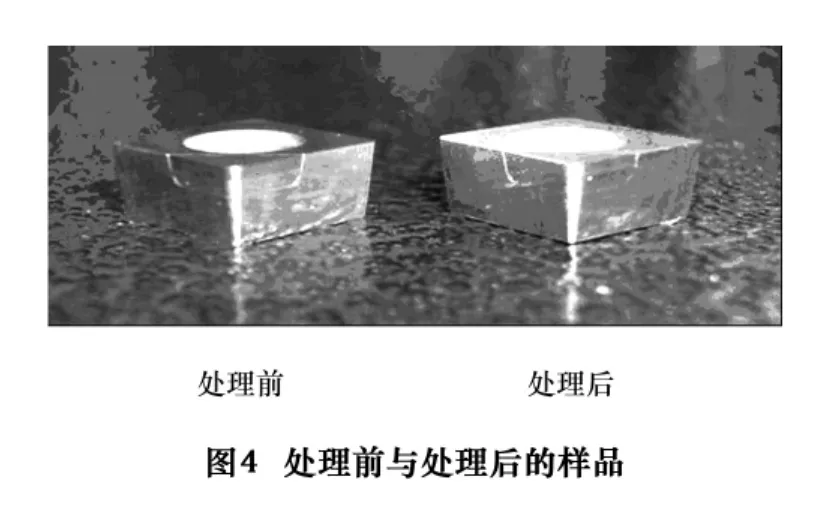

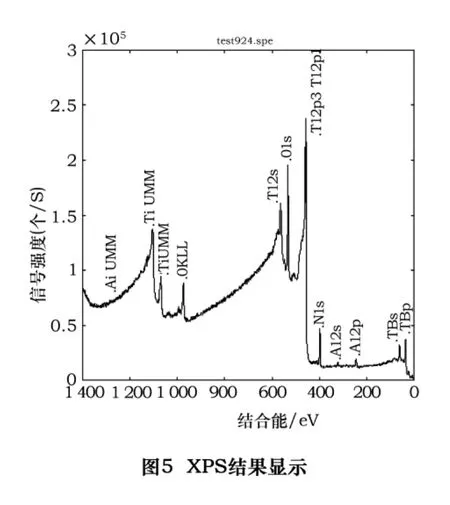

图4显示了刀具表面在常温无偏压下形成的涂层外观。尖角的表面显示了金黄的颜色,这意味着成功沉积了氮氧化钛薄膜,而且尖端表面无裂纹。薄膜的化学状态,由X射线光电子能谱来确认,设定步长为0.1 eV,通过能量为11.75 eV。XPS能谱揭示了以下组成:钛为50%,氧为40%,氮为10%。尖角的表面在XPS分析之前用氩离子刻蚀了20 nm。图5所示是X射线光电能谱(XPS)分析结果。从图中可看出,涂层表面含有钛、氧和氮,表明成功沉积了钛氮氧化物。

3 结语

描述了一种可以在室温下沉积氮氧化钛薄膜于高端刀具材料上,而且无电弧的方法。钛金属离子由磁过滤阴极真空弧源产生,为了避免沉积过程中负偏压带来的电弧,将刀具放置在一个等电位的半球金属网内。进行了一系列概念验证试验,其结果证实,在直流偏压-200 V下电弧可以完全消除。X射线光电子能谱的分析表明成功地沉积了钛氮氧化物薄膜。

[1]Ducros C,Cayron C,Sanchette F.Multilayered and nanolayered hard nitride thin films deposited by cathodic arc evaporation.Part 1:Deposition,morphology and microstructure[J].Surface and Coatings Technology,2006,201(1-2):136-142.

[2]Karvankova P,Veprek-Heijman M G J,Azinovic D,et al.Properties of superhard nc-TiN/a-BN and nc-TiN/a-BN/a-TiB2 nanocomposite coatings prepared by plasma induced chemical vapor deposition[J].Surface and Coatings Technology,2006,200(9):2978-2989.

[3]Prillimana Stephen G,Clark Simon M,Paul Alivisatosa A,et al.Strain and deformation in ultra-hard nanocomposites nc-TiN/a-BN under hydrostatic pressure[J].Materials Science and Engineering:A,2006,437(2):379-387.

[4]Chu P K,Qin S,Chan C,et al.Plasma immersion ion implantation—a fledgling technique for semiconductor processing[J].Materials Science and Engineering:R,1996,17(6-7):207-280.

[5]Chu P K,Tang B Y,Cheng Y C,et al.Principles and characteristics of a new generation plasma immersion ion implanter[J].Review of Scientific Instruments,1997,68(4):1866-1874.

[6]Chu P K,Tang B Y,Wang L P,et al.Third-generation plasma immersion ion implanter for biomedical materials and research[J].Review of Scientific Instruments,2001,72(2):1660-1665.

[7]Liu X Y,Chu P K,Ding C X.Surface nano-functionization of biomaterials[J].Materials Science and Engineering:Reports,2010,70(3-6):275-302.