简析大型数控机床的再制造

李嵩松

(北京第一机床厂,北京 101300)

机床再制造是机床维修与改造的高级阶段。从上 世纪90年代末开始,我国再制造产业已经有10多年的发展历程。特别是进入21世纪以来,低碳环保、节能减排成为全世界的共识,循环经济、绿色制造已成为全社会的热点,再制造越来越受到广泛的关注和期待。

再制造商回收废旧机床,评估价值、重新设计,制造完成后打上“再制造”标签,重新进入市场销售。欧美发达国家机床再制造已成为再制造产业的重要组成部分,具有一定的规模和市场,形成了较完善的体系。而在我国,旧机床的再制造仍然需要机床制造商不断努力来完善。

1 大型机床的再制造总述

国内很多装备制造业企业都有些20世纪八九十年代进口的大型机床,这些机床在当时是先进的设备,多年来也一直都是企业的关键设备,但随着设备使用年限增加和现代工业水平的不断提高,这些设备出现了许多问题,通常包括机床几何精度降低,液压系统损坏,原有电气控制装置已淘汰,关键零部件和控制板无法采购等问题,严重制约了企业的发展,所以对设备实施再制造是使这些关键设备焕发新生的唯一方法。

对于机床的再制造,可以根据实际情况分为3类。第一类为较大规模的机床再制造,是指通过更换机床主要功能部件,使原有机床功能大大增加的再制造。例如整体更换溜板滑枕功能部件组、进给系统、液压系统等关键核心部件。第二类为一般规模机床再制造,此类机床再制造主要包括:①根据机床的实际情况,更换主轴电动机、进给电动机、液压站等完善机床已有功能的机床再制造;②针对机床实际使用过程中表现出的突出问题进行改进并增加一些新功能的再制造,如给龙门镗铣床横梁进给系统增加双边电动机拖动、双边位置检测、液压站双通道单独过滤、冷却等功能。第三类为较小规模机床再制造,仅更换一些机床的常用零件,增加一些简单的功能,从而达到完善机床功能的目的。

2 大型机床较大规模的再制造

目前国内大部分机床再制造企业对大型机床的再制造还只是通过对电气改造使得老旧机床在某些方面得到改善,很少有企业能够对机床进行机械、液压、电气全方位的再制造。要想使老旧机床恢复使用,就要进行全方位的机床再制造,这样不仅可以彻底改造机床,还能够优化原有机床的一些结构,使其更具先进性,优越性。

2.1 再制造机床规格介绍

如四川德阳市某公司的原装进口德国Schiess公司的龙门移动式镗铣床,加工长度为14.5 m,高度为4.2 m,宽度为6.9 m,X/Y轴进给速度为12 m/min,Z轴进给速度为5 m/min,W轴进给速度为8 m/min。该机床配置西门子880G2数控及驱动系统,是一台重型、精密数控龙门移动式镗铣床,具备7轴数控及5轴联动能力,能够一次装夹工件实现五面加工,它是该公司加工叶片等大型工件不可替代的关键设备。

2.2 再制造机床难点分析

随着这台机床服役年限的增加出现了机床故障率增加,机械整机精度差,定位精度下降,导轨研伤,液压、电气备件采购困难等老旧机床的普遍问题,所以对这台设备进行再制造势在必行。

该设备再制造的难点是机床原有制造商Schiess公司现已不存在,机床使用、维护缺乏有力的技术支持。尤其是Schiess公司自行开发的一些技术及其备件便成为维护中的难点。

若要对上述机床进行再制造,一般分为3步:第一步,对机床进行全面分析,找出影响机床性能的关键点;第二步,再制造承接方和设备所有方一起协商确定改造方案;第三步,实施机床再制造工作。

再制造时要针对这台机床进行全面分析。第一,原有机床中滑枕镗铣头、溜板、附件铣头等核心部件存在零件磨损、老化等问题。第二,原机床大部分液压元件现已淘汰。第三,经检查发现原有机床进给系统为X轴采用双齿轮齿条副驱动龙门框架移动,Y轴采用双齿轮齿条副驱动溜板移动,进给传动部分均为进给电动机通过齿轮箱驱动进给齿轮运动,W轴、Z轴采用滚珠丝杠副驱动横梁和滑枕铣头运动,由于原有齿轮箱结构复杂,齿轮加工精度要求高,随着机床使用年限的增加,齿轮、齿条、丝杠、轴承等零件磨损严重,特别是Y轴、Z轴进给箱尤为突出。第四,床身、立柱、横梁的导轨面有研伤。第五,此台数控机床为上世纪90年代生产的数控机床,所用的数控系统已淘汰。

2.3 确定机床再制造方案并实施

经过分析确定机床再制造方案,机床再制造方案为:第一,针对机床核心功能模块组溜板、滑枕、附件铣头及Y向进给箱、Z向进给箱结构过于复杂且磨损严重的情况,需重新设计一套核心功能模块组。第二,针对液压系统的问题,需要重新设计机床液压系统,使其满足再制造机床所需的液压控制功能。第三,针对导轨研伤问题,需要对原有机床的床身、立柱、横梁进行测绘,测绘后根据实际情况进行精加工或刮研处理。第四,针对数控问题更换数控系统,以原有数控系统为参考配置再制造所需数控系统,同时更换系统所需的主轴电动机、进给电动机、电缆、强电柜、弱电柜,并且更换全部光栅尺。

尤其设计此台再制造机床的核心功能部件组是此次再制造的重点,由于原有机床为五坐标联动机床,结构较为复杂,并且进行机床再制造不能减少原有机床功能,所以采用了技术嫁接的方法,参考德国科堡公司M2系列C轴连续回转滑枕铣头和B轴连续运动摆角铣头的技术,重新设计了再制造所用的滑枕铣头和附件铣头,同时配套设计了溜板和Z轴进给箱。针对原有机床Y轴进给箱,结构复杂双齿轮传动消隙功能实现困难等问题,采用阿尔法行星齿轮减速机代替原有复杂的齿轮箱,同时应用双电动机消隙的方法来代替原有机械消隙。X向进给系统更换齿条,W向进给系统更换滚珠丝杠,最后根据新设计的核心功能部件组对液压系统的需求和原有机床的液压系统,设计一套符合再制造机床所需的液压系统,完成对机床核心功能部件组的设计。在实施的过程中还要注意一些配套件更换及装配,例如防护罩、排屑器等,以保证再制造后的机床,能全面恢复使用功能。

2.4 机床再制造后的效果

这台濒临淘汰的德国原装机床,通过机床一系列的再制造彻底解决了多年来积累的问题,为企业节省了大量资金。

3 大型机床的一般规模再制造

当原有机床的结构较为可靠、功能较为完善、设备所有方在使用过程中,没有发现明显不足的机床,只需要进行一般规模的再制造。

3.1 针对机床常规问题的机床再制造

例如山西太原某公司的一台德国科堡公司原装的龙门移动式镗铣床,加工长度为20 m,高度为4 m,宽度为5 m,X轴进给速度为10 m/min,Y轴进给速度为8 m/min,Z轴进给速度为4.5 m/min,W轴进给速度为2 m/min。此台机床溜板,滑枕,横梁及X向、Y向,Z向、W向进给箱为科堡制造;床身、滑座、立柱、连接梁,操作走台等由国内制造。此设备为上世纪80年代末交付用户使用,至今已使用20余年,设备出现的主要问题有:数控系统及液压、电气元件老化;齿轮、滚珠丝杠副等零件磨损,备件价格昂贵,但其他部件运转较好,所以需要设计的方案为机床一般规模再制造。

这台设备再制造时要与使用单位协商,确定改造方案。方案如下:将原有西门子8M数控系统更换为西门子840D数控系统,将原有凯斯勒主轴电动机更换为西门子主轴电动机,将原有进给电动机更换为与西门子系统配套的进给电动机。

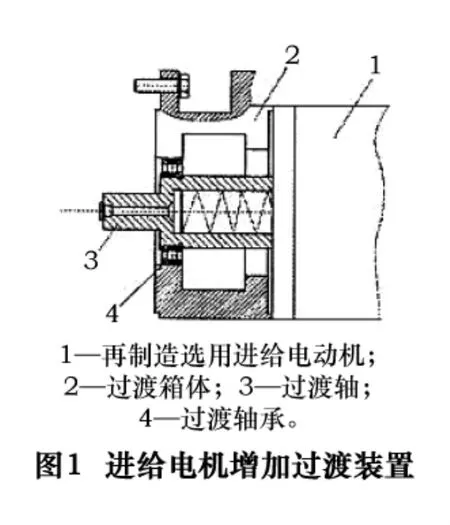

在更换主轴电动机和进给电动机时,要对更换的电动机进行必要的核算。但由于原有电机与相关箱体的结合面尺寸不尽相同,所以要配置过渡箱体和过渡轴,以保证能顺利为机床更换电动机。如图1所示,更换进给电动机时,将过渡箱体2、过渡轴3、轴承4等装配在进给电动机1上,轴承4可以选择免维护轴承,将组装好的改造电动机装配在相关进给箱上,还要对改造后的进给箱进行全面的试运转,不能出现异响、振动等不良现象。

针对这台机床的液压系统出现的元件老化、备件难采购等现象,在进行再制造时,将原有液压站进行了彻底的更换,选用国内便于采购的液压元件、温控油箱、电柜空调等系统辅件,便于今后的维护或更换。

由于机床使用年限较长,调平装置所用的电动机、减速机和调平杠等均出现了损坏,而且备件采购困难,所以在机床再制造过程中进行了功能上的改进。根据更换后的数控系统新功能,将原有单边检测机械调平,改为双边检测电气调平的结构。在原有机床结构中增加一套光栅尺,并对需要安装光栅的立柱进行加工以满足装配要求,最后由电气调试人员进行调试。

机床再制造过程中还发现此台机床的滑枕铣头和附件铣头主轴端面上用于刀具紧固的螺纹孔出现了损坏,难以修复,所以采用钢丝螺纹套镶嵌进行修复,效果很好。通过机床再制造,这台已使用20余年的老设备全面满足了用户的使用要求,用户对再制造后的机床非常满意。

3.2 针对机床突出问题的再制造

例如辽宁沈阳某公司一台德国科堡原装机床,出现问题主要为再制造机床常见问题,其中液压系统部分问题较为突出,由于此台机床X、Y向导轨为静压导轨,原有机床总液压站为单一液压站。使用的是单通道油温控制机和单通道滤油器,这样会造成许多问题:第一,易受污染的油品随环境温度变化大的静压导轨、静压蜗杆等开式液压系统所用油品,与机床其他闭式液压系统所用油品相混合;第二,油温控制机无法准确控制液压系统的温度;第三,滤油器过滤负担过重等。进而造成:第一,机床闭式液压系统中液压元件的损坏;第二,开式系统油温不稳定、静压导轨精度下降等一系列液压系统问题;第三,加快了用户更换油品及滤油器滤芯的频率,造成用户不必要的经济负担。所以在机床再制造时针对这一系列问题进行了彻底改造,将原有单一液压系统改为双液压系统结构。将静压导轨、静压蜗杆等开式系统所用液压油,与机床其他闭式液压控制系统所用液压油分开。两组液压站分别配备滤油装置及油温控制装置,做到了两组液压系统单独过滤、单独控制温度,使机床整体液压系统更加稳定,控制更为便捷,避免了油液互相影响造成的液压元件不必要的损坏。由于开式液压系统所用油品与机床其他闭式液压系统所用油品分开,用户可根据使用情况,分别更换油品及过滤器的滤芯,方便用户的使用。

4 大型机床较小规模再制造

机床较小规模再制造在一定程度上可以等同于机床大修,只更换机床一些常规的零件,如主轴轴承、进给箱轴承、齿轮、相关密封圈、各向导轨防护罩等,同时根据用户现有设备进行一些小规模的机械、电气及机床所用工装夹具等的改进。

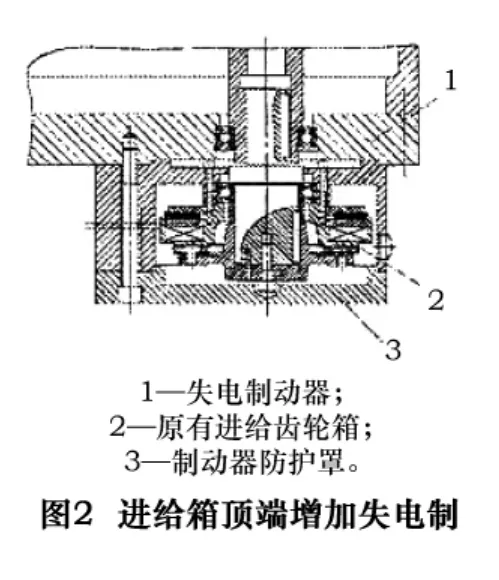

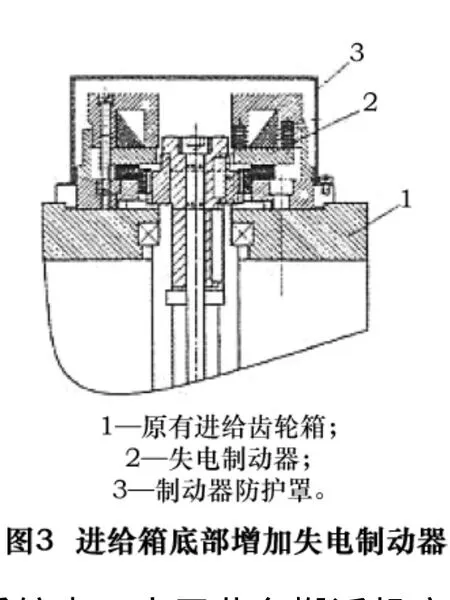

机械部分改进例如为机床中垂直运动轴增加断电保护装置。一些机床垂直运动轴虽然选择了带有制动器的进给电动机,但在进给电动机样本中提到电动机所带制动器为保持型制动器,不建议作为失电制动器使用,所以为了避免发生危险,要根据原有机床的实际情况增加失电制动器,以保证机床操作人员、机床和被加工工件的安全。增加失电制动器要根据原有机床的实际情况增加。如图2所示,原有机床进给电动机使用方式为IM V19[2],所以根据实际情况,在原有进给齿轮箱1的电动机轴顶部增加失电制动2,同时增加制动器防护罩3。如图3原有机床进给电机使用方式为IM V18,所以根据实际情况,在原有进给齿轮箱1的电动机轴底部增加失电制动器2,同时增加制动器防护罩3。

再说说电气控制部分和机床所用工装夹具部分的改进。例如某公司从荷兰进口二手机床,需要搬迁并进行简单的改进。其中一台斯柯达落地镗铣床的原有设备有一个回转工作台,但未在数控系统中体现,实际生产过程中使用很不方便。此次搬迁改造过程中需要将其增加至数控系统中。由于此台搬迁机床主要用于螺旋桨的加工,属于曲面加工,机床为五坐标联动机床,所用的螺旋桨夹具已经出现损坏,原有夹具为液压夹具需要配置液压系统,而再制造时可以选用德国AM公司制造的柔性夹紧单元代替原有液压夹具,这样不仅降低生产准备时间,减少故障隐患,还使机床更具先进性和可靠性。

5 结语

随着节约资源和绿色制造理念的深入,对大型机床进行再制造是节约资源的重要途径之一,生产制造一台全新大型设备,机床制造厂需要投入很多的人力物力财力,而且制造周期较长,如果选择机床再制造,企业原有老旧设备能够再次达到使用要求,起到节约资金、节约能源、提高生产效率的作用。

[1]机床设计编写组编.机床设计手册第三册[M].北京:机械工业出版社,1986.

[2]德国西门子公司.西门子产品样本[Z].2008.