破碎围岩深大调压井安全快速施工与质量控制

陈 波,陶益民

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

目前亚洲最大容积的毛尔盖水电站调压井已建成1年,运行情况正常。

该调压井井深171m,上部0~30m段为强卸荷Ⅴ类岩体;中下部30~70m段为弱风化Ⅳ类岩体,以砂岩夹含炭绢云母千枚岩组成,围岩破碎,岩体完整性差。调压井设计采用开敞阻抗式的圆形断面结构,开挖直径26m,内径22m。

建设过程中,运用快速施工理念、创新施工技术、改良工艺和及时有效的质量控制手段,达到了安全、经济、建设工期短、质量优的效果。

2 重点技术难题

(1)围岩及井壁加固安全施工技术;

(2)快速安全开挖施工技术;

(3)开挖爆破振动效应及安全评价;

(4)混凝土快速经济施工新技术和新装备;

(5)超高落距混凝土垂直运输的强度保证及防止离析的有效手段;

(6)滑模施工井筒混凝土检查验收方式与质量评定的创新与改进。

3 总体施工程序

总体施工程序是:超前预固结灌浆施工→反井钻机φ216mm先导孔施工(自上而下)→反井钻机扩孔1.4m(自下而上)→人工扩挖导井2.5m(自下而上)→大井开挖→锚喷初期安全支护+分区倒挂混凝土护壁(70m深)→滑模井筒混凝土衬砌→固结灌浆。

4 重点技术难题解决方案

4.1 围岩及井壁加固安全施工技术

4.1.1 锁口和预固结灌浆加固技术

据设计地质勘察和补充勘察资料,调压井地层为三叠系杂谷脑组第一亚层中厚层石英砂岩夹深灰色薄层含炭绢云母千枚岩,中上部近70m范围岩体破碎,裂隙极其发育,声波波速平均在2 600m/s以下,透水率普遍在1 000Lu以上,围岩稳定性非常差。

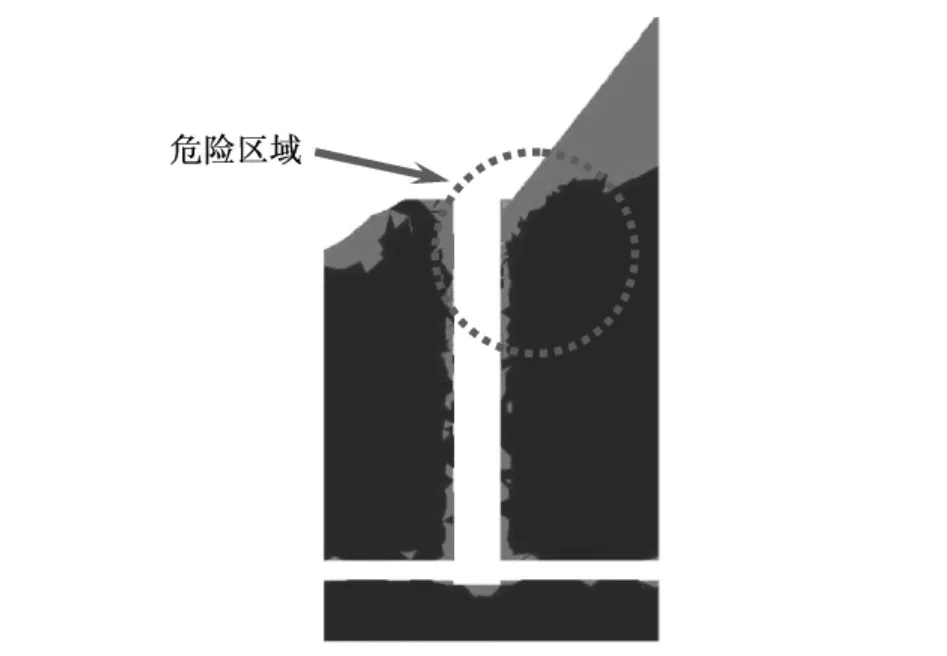

根据工程地质调查和围岩稳定数值分析结果,以及调压井开挖井口部位围岩塑性区分布情况(见图1),对井筒中上部围岩采取超前预固结灌浆等补强加固措施,以解决大井开挖过程中的围岩失稳、大塌方等问题。

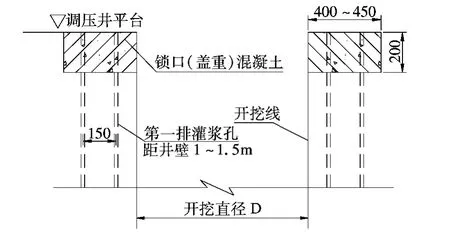

锁口加固:在井口采用盖重混凝土与锁口混凝土合二为一的锁口加固保护方式(见图2)。

围岩超前预固结灌浆加固:孔深50~70m,共布置预固结灌浆孔113个,平面上分Ⅰ、Ⅱ序,立面上按5m分段,XY-2型地质钻机钻孔。预固结灌浆总量6 999.5m,共注入水泥4 548.33t,平均单耗650kg/m。各灌浆孔灌浆施工完毕后在孔内设置3φ28mm(32)锚筋束。

图1 调压井围岩塑性区分布

图2 锁口(盖重)混凝土结构

经质量检查,灌后岩体波速提高200~900m/s及以上,围岩整体性明显增强,为大井安全顺利开挖创造了有利条件,争取了工期。

4.1.2 上部倒挂混凝土加固技术

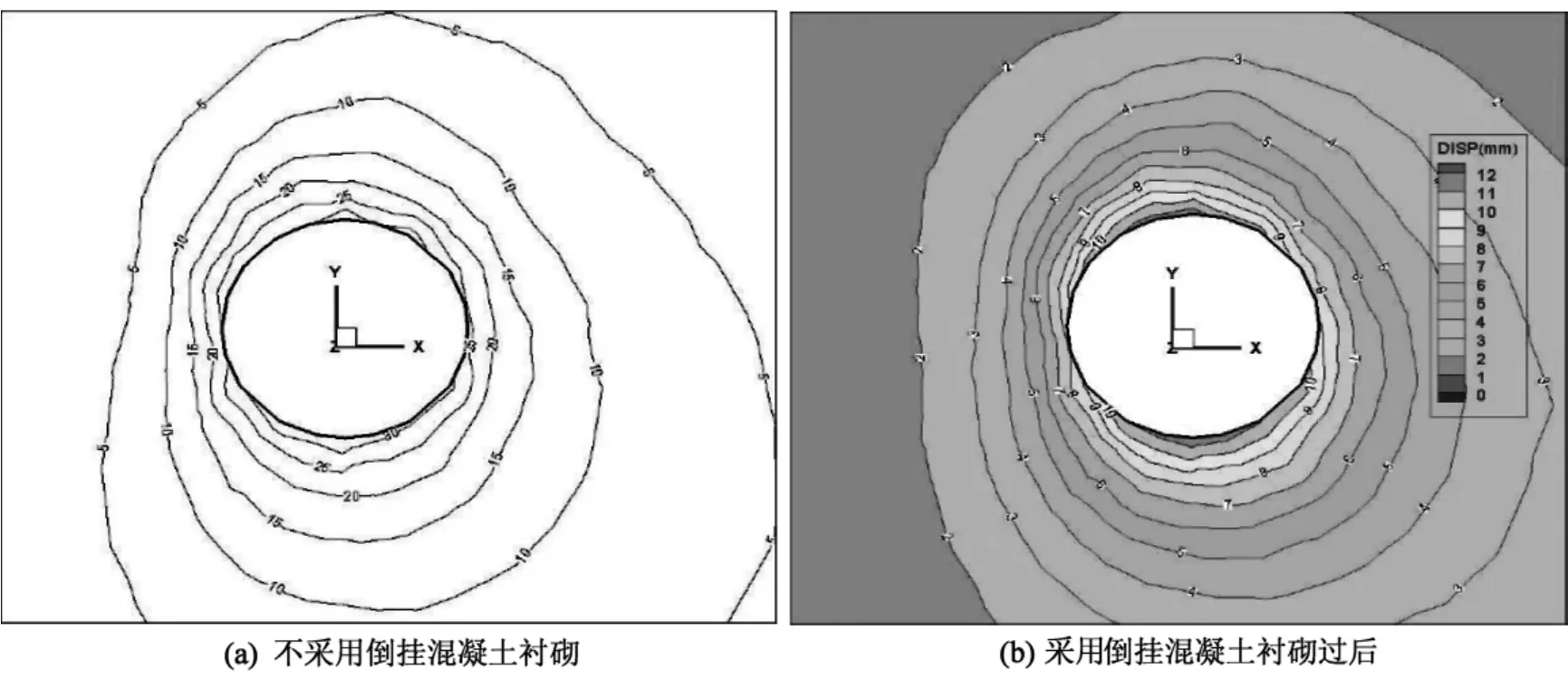

利用有限元分析方法,对比调压井上部0~70m是否实施倒挂混凝土衬砌支护(见图3),以研究、评价倒挂混凝土对围岩所起的稳定作用。

由图3可以看出,在没有采用倒挂混凝土衬砌之前,围岩的变形在50~60mm左右;经倒挂混凝土衬砌过后,最大围岩变形控制在15~20mm左右,围岩的变形及稳定性得到了有效控制和改善。倒挂混凝土衬砌很大程度上限制了调压井中上部围岩的变形,保证了施工期围岩的稳定及施工安全。

4.1.3 中下部锚筋束加强支护技术

调压井上部破碎围岩采取预固结灌浆和倒挂混凝土衬砌加固后稳定状况得到有效改善,在深井井筒继续下挖过程中,中下部将出现明显的应力集中现象。根据调压井上部加固措施的有限元分析结果,上部加固对下部围岩的变形和塑性区影响很小。为解决下部开挖过程中围岩的失稳问题,采用了后期课题研究成果,即经有限元分析、论证,实施了局部锚筋束加强支护和常规锚喷支护相结合的加固技术,保证了全井的施工安全。

4.2 快速安全开挖施工技术

4.2.1 溜渣导井施工技术

图3 z=2 170m剖面围岩总位移变化情况

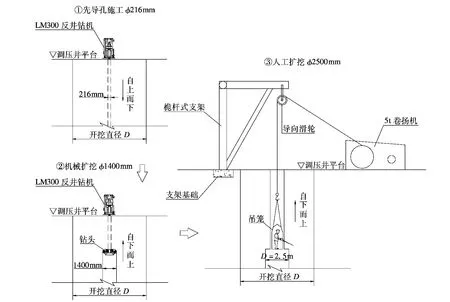

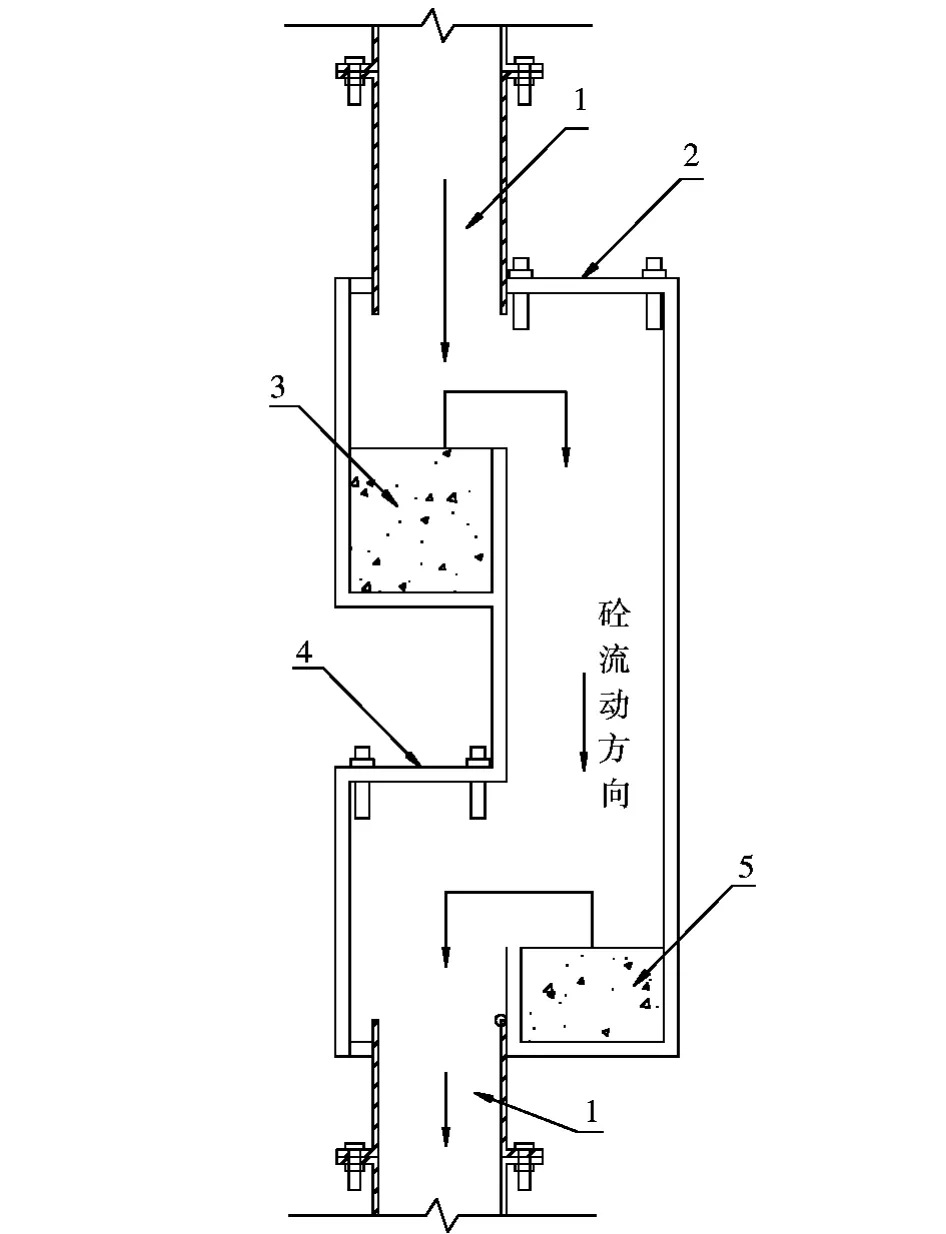

对于大型调压井,溜渣导井施工是决定调压井开挖成功与否的的关键环节。毛尔盖水电站调压井的溜渣导井施工,采用反井钻机钻先导孔、扩孔和人工扩挖相结合的方法。施工程序为:沿竖井中心线布置LM300型反井钻机自上而下形成φ216mm导孔,导孔完成后,在竖井底部安装φ1400mm扩孔钻头,自下而上扩孔。溜渣导井形成后,其直径尚不能满足正常溜渣需要,采取人工扩孔将孔径扩大至2.5~3.0m(见图4)。

4.2.2 大型调压井平面多分区短台阶扩挖施工技术

根据地质调查、补勘和三维有限元数值模拟结果,针对调压井不同围岩区段,分两段采取不同的开挖方法。

将高程2 183.5~2 113.5m井段在平面上分六区进行短台阶开挖,台阶高度不超过3m;将高程2 113.5m~底板井段在平面上分4区进行短台阶开挖,台阶高度不超过2m。在平面上形成钻孔、甩渣、支护、倒挂混凝土等工序平行施工、工序循环且互不干扰的局面,大大提高了施工效率。应当注意的是,扒渣工序结束后应立即用钢筋安全网盖住溜渣井口,确保井内施工人员及设备安全。

图4 溜渣导井施工示意

4.3 开挖爆破振动效应及安全评价

4.3.1 爆破振动效应监测

由四川大学爆破监测小组分两个阶段对调压井竖井开挖所引起不同部位的振动效应共进行了13组爆破振动监测。

第一阶段2010年4月20日~4月30日,针对爆破过程对已开挖井壁及倒挂混凝土支护的影响情况,对调压井高程2 038~2 047m爆破开挖工程共进行了9组爆破振动安全监测,取得有效数据207点次。

第二阶段2010年5月20日~5月26日,针对爆破过程对井底引水隧洞的影响,对调压井高程2 027~2 033m爆破开挖共进行了4组爆破振动安全监测,取得有效数据87点次。

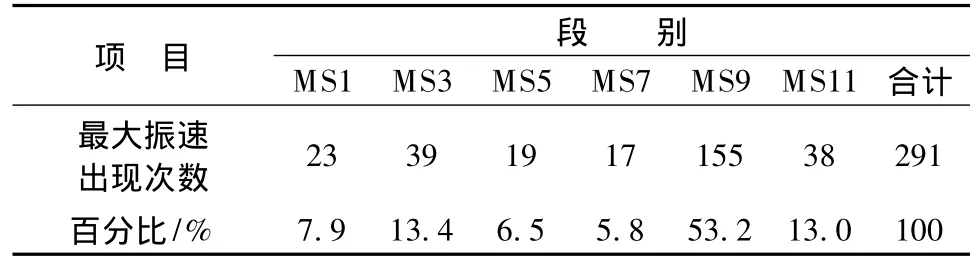

通过分析最大振速出现的次数(见表1)并经过计算,可得到水平径向、水平切向及竖直向质点振动速度的传播规律。

表1 最大振速出现的次数统计

从表1分析最大振速出现时间,最大振速主要集中在MS9段和MS11段(共占总数的66.2%)。这正是最大段装药量所在的位置,符合药量与振动关系的一般规律;同时也应注意到有少量最大振速出现在装药较少的低段位(MS1与MS3段共占总数的21.3%)。通过对波形及爆破现场的分析可以看出,出现这种情况的原因为:①低段位为先起爆的部分,临空面较小;②MS1与MS3段相隔时间较短,波形有叠加现象。

4.3.2 安全评价

(1)井挖爆破施工过程中,质点振动速度高差效应较为明显,总规律是“中间最大,上下较小”。

(2)井挖爆破振动存在明显的各向异性。临空面的大小对爆破振动影响较大,低段位应采取减少装药的措施。

(3)竖井内监测结果显示,在爆源上方竖直向的一定范围内,质点振动速度基本不衰减,甚至有些地方出现随数值距离的增加振动速度也随着增大,说明质点振动速度高差效应是较为明显的。

(4)分析井筒内各测点波形,与一般露天爆破有很大区别:波形变化没有大的起伏,各爆破段别之间的界限不太明显。

(5)混凝土衬砌与爆源相距较远,爆破振动对其影响较小。

(6)后期爆破振动对下方引水隧洞影响较大,振速随水平距离的增加逐渐衰减。

4.3.3 爆破振动效应监测与分析评价

通过开展开挖爆破振动效应监测工作,并按照安全评价提供的理论分析,在调压井开挖过程中,及时掌握开挖爆破诱发的地震波在岩体中的传播对已开挖井壁及倒挂混凝土支护可能造成的振动影响;井筒开挖后期分析爆破对井底引水隧洞洞壁的影响,以得到爆破振动空间响应情况,分析确定安全控制与评价标准,研究确定具有可实施性的爆破技术参数和安全保护措施,为工程施工和管理提供理论、技术依据和参考。

4.4 混凝土快速经济施工新技术和新装备

4.4.1 倒挂混凝土脚手架支撑悬挂组合模板施工技术

倒挂混凝土采用全圆分块法施工:将整个井圈分为4块,循环浇筑,倒挂混凝土高3~4.0m,用φ50mm钢管搭设施工平台,用支护后的锚筋进行加固。材料由布置于调压井平台上的QTZ630塔机进行垂直运输。倒挂混凝土入仓采用溜筒入仓方法,每隔20m以内设置一缓降器。由于围岩岩性较差,需边扩挖边进行倒挂混凝土施工。开挖进尺3~4m,及时跟进倒挂混凝土衬砌,衬厚0.8m。实践证明:脚手架支撑悬挂组合模板具有就位快速、可靠度高、成型良好、周转率高、作业方便等明显优势。它是保证亚洲第一井安全施工的关键技术。

4.4.2 超大直径模块组装式液压滑模系统

采用模块组装式液压滑模浇筑衬砌混凝土。根据调压井结构型式和布置特点,设计制作了一套内径22.0m、自重75t的滑模,主要由平台系统、模板系统、液压支承系统和辅助系统组成。与传统滑模相比,该滑模系统有以下3方面改进与创新:

(1)采用“一模多井”的设计理念,实现了液压滑模的“模块式组装结构”设计。即一套滑模由若干模块组装而成,通过增减模块数量,调整滑模直径,满足不同直径调压井浇筑的需要,从而避免了发生滑模用后就报废的现象,有效降低了施工成本。

(2)滑模增加了下料辅助系统。该系统配置16个辐射式分料溜槽完成混凝土入仓,对入仓强度及均衡性有重要保障作用。

(3)模体设置76个QYD-6型滑模液压滚珠千斤顶,单个千斤顶工作起重量3t,最大起重6t。支承杆埋入混凝土中,液压穿心千斤顶套在支承杆上。液压穿心千斤顶与提升架螺栓连接,提升架连接平台构架围圈。模板所有液压穿心千斤顶用液压油管与泵站相连。该提升系统具有集成化程度高、操作简便、可靠性强、纠偏能力强的特点。

5 重点环节质量控制技术措施和方法、手段

5.1 超高落距混凝土垂直运输的强度保证及防止离析的有效手段

5.1.1 超高落距混凝土直溜系统

针对毛尔盖水电站调压井工程混凝土超过160m的高落距垂直运输,为控制混凝土溜送速度,确保直溜混凝土速度受控、不离析,在施工中经过反复试验,研制开发并成功运用了套接式混凝土溜管缓冲器(见图5)。

图5 套接式混凝土溜管缓冲器

5.1.2 技术措施

采用液压滑模系统施工大直径调压井,因对其连续施工及滑升速度均有极高要求,一般情况下,单日滑升高度在2.0~3.0m之间,每小时滑动高度在10cm左右,分3~4次滑动完成,月施工强度超过8 000m3,故需要采取切实有效手段,才能确保施工连续性,从而保证工程质量。

(1)优化施工辅助系统的布置。将混凝土拌合系统设置于井口平台,直接与井内混凝土溜送系统相接,提高了混凝土拌合及输送保证率。即由调压井井口HZS60拌和站出料口接溜槽至井口平台集料斗集料,经缓降溜管送至滑模集料斗内,再由分料溜槽溜至浇筑仓内。

(2)加强混凝土原材料供应的物资保障。除在储量仓随时保障一定的备料外,各种运输车辆应保证2~3辆随时处于排队等候卸料的状态。

(3)井内设置旋转工作梯比竖直爬梯更能减少施工人员上下交通难度,节省时间及工人体力,改善劳动条件,创造更好的安全施工环境。

5.2 井筒混凝土质量的检查与评定

由于调压井滑模施工是连续作业,其中涉及质量检查与验收的钢筋、模板、浇筑等工序均是连续作业,必须采取灵活有效的检查验收方式以保证施工的连续性,为工程质量提供保障。

(1)开挖与基础面检查与验收在开挖阶段进行,开挖一片,现场检查、验收、记录一片,但单独的一片不作为验收单元。一个验收单元按5m高程范围内的整圈进行评定,一个验收单元通常包含6个以上的验收片。

(2)钢筋、模板、埋件、浇筑等工序,采用24h三班不间断跟踪检查验收方式。其中,钢筋接头质量检查,采用每完成10个接头为1组进行常规检查,试验抽样则按时段抽取,每日白班、夜班各抽样一组;而模板检查则主要检查其滑升系统可靠性,并每日进行一次位移检查,发现问题及时纠偏;混凝土浇筑则重点跟踪仓内振捣和积水排除情况;混凝土试块抽样检查也按时段抽取,每日白班、夜班各抽样一组,坍落度检查方式与试块抽样检查一致。

(3)混凝土浇筑一个验收单元按3m高程范围内的整圈进行评定,一个验收单元可能在时段上出现跨天的情况,其相关数据应保持连续性和闭合性。

6 实施效果

(1)在破碎围岩地质条件下,亚洲最大容积的调压井,通过安全快速施工技术研究与实践,及时掌握围岩变化情况,调整围岩加固及支护措施,有效抑制了围岩变形,避免了井壁塌方,未发生人员伤亡事故,顺利实现了安全、快速施工。

(2)在工程质量方面,对调压井共评定459个单元工程,结果全部合格,其中优良单元425个,优良率92.6%,涉及的6个分部工程全部评定为优良,单位工程质量优良。

(3)在工程实施阶段,通过科学管理、精心组织和施工新技术的研究与应用,井筒中上部开挖及倒挂混凝土施工平均月强度8~10m,中下部开挖及初期支护施工月平均强度18~20m,井筒液压滑模混凝土衬砌日平圴滑升2m,日最高滑升3.5m。在受“5·12”地震影响开工时间推迟110天情况下,也确保了2011年7月30日调整节点协议目标,实际工期995天,较合同工期缩短80天。

(4)通过扩大溜渣导井、超大直径液压滑模系统和超高落距混凝土直溜系统安全快速施工技术的研究与应用,加快了施工进度,为电站汛前提前下闸蓄水、提前发电奠定了基础,取得4 400余万元的提前发电效益,并减少施工成本近百万元。

[1]周家文,等.调压井施工过程围岩稳定及反馈优化研究[R].成都:四川大学、中国水利水电第十工程局有限公司,2012.

[2]周家文,等.调压井开挖爆破震动效应及安全研究[R].成都:四川大学、中国水利水电第十工程局有限公司,2012.