板坯角部横裂纹原因分析与解决

刘连队,吴明月

(天津天铁冶金集团热轧板有限公司,河北涉县056404)

1 引言

天铁热轧板有限公司连铸1#连铸机于2007年投产。随着市场的变化,为了降低成本,产品的质量控制难度加大,同时市场的要求也越来越高,加上设备在使用过程中不可避免的老化,1#连铸机生产的板坯的缺陷越发明显的体现出来。2012年第二季度,轧钢工序板卷的判定出现了大批量的二级品,主要表现为结疤、翘皮,对于产品的一级品率造成很大的影响。通过对加热炉返回坯的观察,发现该批次板坯角部存在相当严重的角部横裂纹。为了保证下道轧钢工序的质量,必须对剩余板坯全部进行边部火焰清理,不但清理工作繁重,影响订单的按时完成,而且板坯烧损严重,所以角部横裂纹的解决成了紧要问题。

2 板坯角部横裂纹的形貌特征

横裂纹缺陷集中出现在铸坯两侧角部边缘,局部裂纹与铸坯振痕共生,深度2~4 mm,最大处7 mm左右,严重铸坯的裂纹向铸坯中部和窄侧方向延伸。对下线铸坯精整前后进行观察发现,铸坯表面角部裂纹均会不同程度地存在且其裂纹数量不等(见图1)。

图1 板坯角部横裂纹的形貌特征

3 横裂纹的产生机理

一般认为板坯横裂纹的形成与钢水成分设计不当、结晶器保护渣的传热不均产生的热应力、振动参数的不合适造成的振痕过深、二冷水的造成的回温或矫直温度过低、设备精度不良产生机械应力等所致。

4 排查分析

针对以上各因素,连铸相关人员逐一进行了排查:

(1)与其他厂家相同钢种的成分进行对比,发现无较大差异。

(2)选用了其他厂家黏度较高的保护渣。

(3)通过计算将正常拉速的振频略微提高,减少负滑脱时间。

(4)对正常拉速下的矫直温度进行测量,并且通过对二冷水的调整,有针对性地提高了矫直过程温度,达到900℃以上。

经过一周的调整和跟踪,板坯角部横裂纹在一定程度上有所改善,特别是在保护渣和振动参数的调整上效果比较明显,但是该缺陷并没有完全消除,并且裂纹情况出现很大的波动,其中有几天出现反复的恶化,甚至回到了调整前的水平。经过讨论总结,一致认为真正的缺陷形成原因可能没有找到。

5 发现问题

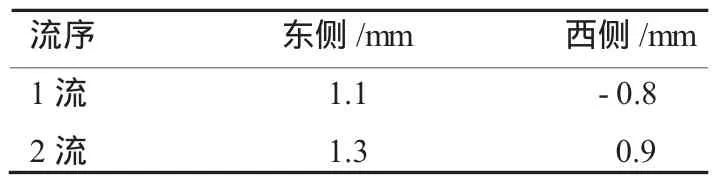

重新分析解决该问题,决定对整个铸机进行一次全面的精度检查,测量结果显示扇形段开口度最大偏差0.4 mm,扇形段接弧最大偏差0.3 mm,综合分析不是产生该缺陷的原因;对结晶器与0号段的接弧进行测量,测量结果见表1。

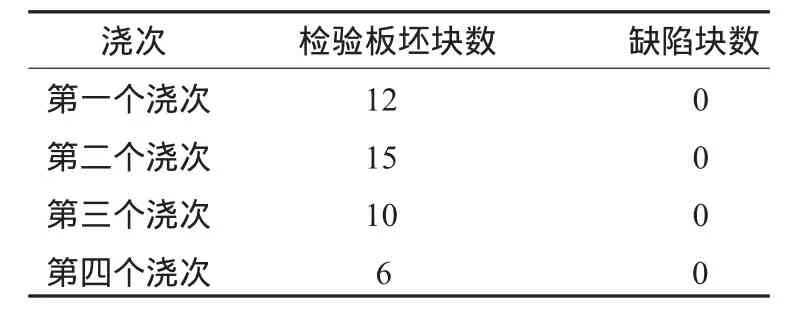

表1 对弧精度测量结果

于是对接弧进行了调整,全部调整到偏差0.2mm以内,对下线板坯进行检查,结果见表2。

表2 板坯检查情况

2流的裂纹得到了消除,但是1流仍然严重,于是对结晶器与0号段的接弧再次进行测量,结果见表3。

表3 对弧精度复检结果

通过以上数据,很明显地发现1流的对弧精度严重超差或者发生了跑偏现象,可以确定角部横裂纹缺陷的形成和结晶器0号段的接弧有着直接的关系。

通过和设备人员的沟通了解到,他们每周都会对结晶器、0号段的接弧情况进行测量调整,在复检过程中也发现数据很不稳定和跑偏情况。

6 综合分析后产生的新问题

(1)投产后,设计院要求在接弧过程中,结晶器与0号段的基准线向外偏0.3 mm,2#机投产后与其进行对比,2#机结晶器与0号段接弧无偏差,数值为0 mm。

(2)1#对弧样板为无磁铁无卡位,需要人用木板顶住样板的下端进行固定,并且用水平仪放到样板的顶端进行测量,这就不可避免地由于人员变化引起力度大小造成偏差。

以上问题可能造成了对弧精度的长期的偏差或不稳定。

7 问题解决

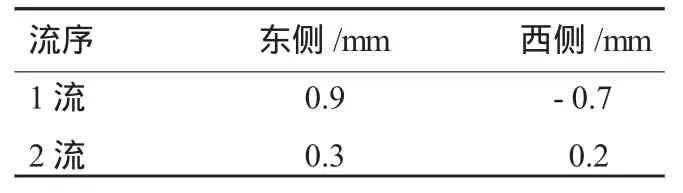

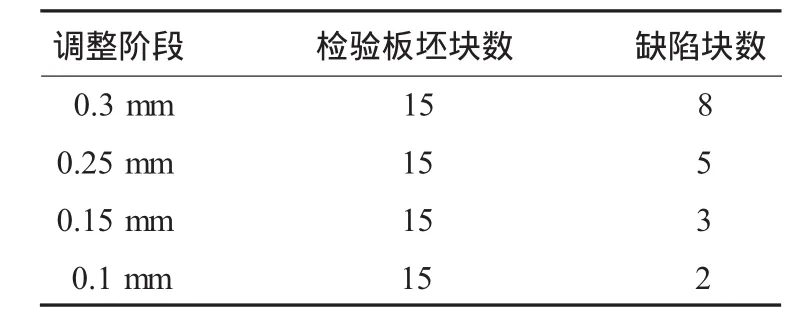

(1)由于基准线的测量复杂且不好操作,于是利用小浇次(计划排产5炉以下)将原来的0.2 mm的变差分几个阶段分别调整到 0.3、0.25、0.15、0.10 mm,并且由同一组人进行微调及相关跟踪,结果见表4。

表4 各调整精度铸坯检验情况

(2)方向确定,将偏差直接调整为0 mm,继续进行跟踪,见表5。

表5 0 mm精度板坯检验情况

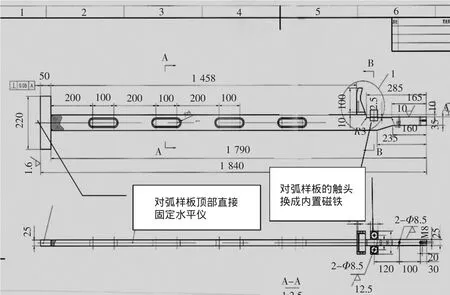

(3)对弧样板的更换。为了从根本上解决缺陷问题,在确定正确偏差的情况下避免人为因素造成的质量波动,决定对以前的对弧样板进行改造更换。根据对其他厂家相同功能的对弧样板的了解,首先将样板下端的支持顶头换成内置磁铁装置,这样样板就可以和0段的辊子吸在一起,避免了不同人员力度不同造成的测量不准确,然后将水平尺直接固定在样板的顶端,避免样板顶端不干净造成的测量偏差,使用时也十分简单方便,见图2。

图2 更换改进后的对弧样板

8 结束语

通过调整改进,热轧连铸1#机的板坯角部横裂纹得到了有效控制,自运行以来,消除了由于表面横裂纹造成的缺陷,连铸板坯表面一检合格率均在99.5%以上。

[1]程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1993.

[2]冯捷,贾艳.连续铸钢实训[M].北京:冶金工业出版社,2004.

[3]迟景灏,甘永年.连铸保护渣[M].沈阳:东北大学出版社,1993.

[4]蔡开科.连续铸钢手册[M].北京:冶金工业出版社,1981.