小功率CO2激光切割机控制部分设计*

尹昭辉 叶 畅

(淮安信息职业技术学院,江苏淮安 223003)

激光加工技术一直以来都是国家重点支持和推动应用的一项高新技术,特别是国家在“十二五”规划中将高端装备制造业列为重要的新兴产业,这对激光加工技术在制造业中的应用带来了发展的良好机遇,也势必将对激光加工机床的制造和产品升级带来了巨大商机。而随着激光技术的越加成熟,它的应用广泛性也越来越大,已涉及到很多日常用品的领域,如有机玻璃、塑料、包装工业、广告标牌、证件卡片等。特别是对于内雕、裁剪、镂空、绣花和切割加工,小功率的激光加工机床就更显示出了优越性,价位低、体积小、操作简单,更适合国情。那么在小功率25~100 W级的激光器主要采用CO2,以二维切割为主。所以这种自动控制、非接触、速度快、智能程度较高、操作方便、性价比高的小功率CO2激光加工机床必将具有广泛的市场前景。本文对激光切割机的机械结构、硬件组成和控制方法等方面进行了系统的分析和研究,设计出了一款适合非金属加工的小功率CO2激光切割机床。

1 激光切割机的结构组成

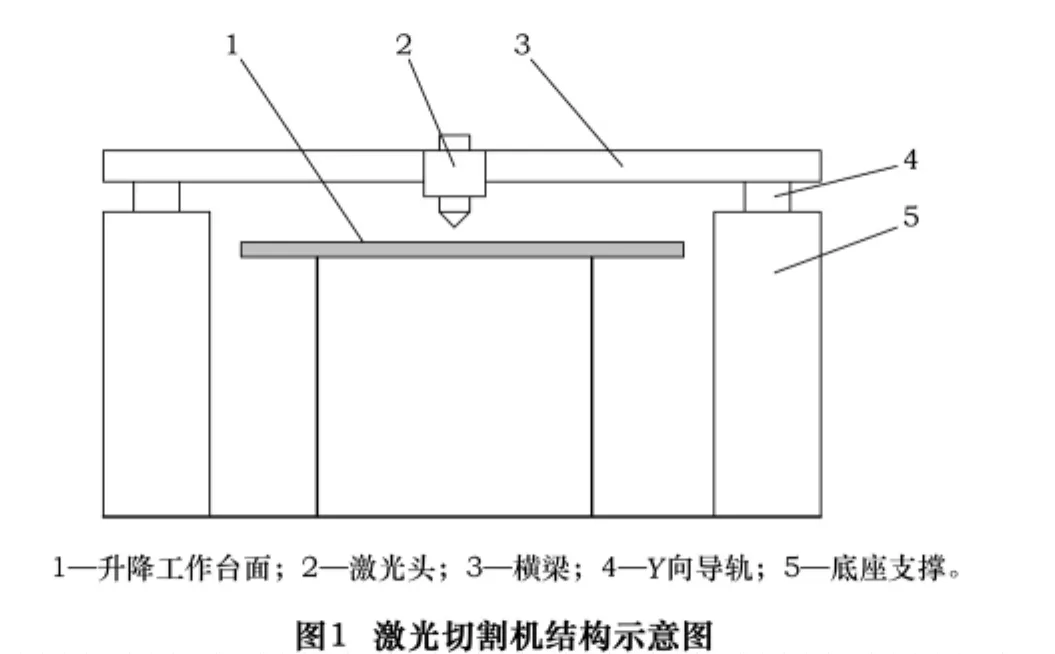

本文涉及的激光切割机二维加工和立式数控铣床的加工相似,结合工作幅面、运动快速性、经济型和全封闭等方面的要求,采用横梁式飞行光路结构设计,能够满足X、Y方向切割运动,Z方向则可采用手工控制升降台结构,结构简图如图1所示。

基础部分由底座、安装导轨、工作台面和横梁组成。底座设计成为一箱体框架结构,刚性好、重量轻,底部安装移动滚轮;安装平台则主要是安装导轨,左右双导轨,形成机床的Y轴;在双导轨上安装滑块,滑块用于安装横梁,横梁上导轨形成机床的X轴;工作台台面安装在底座箱底框架内,由平台和支撑部分组成,可以完成升降功能;激光发生装置安装在机床后侧,激光头安装在横梁滑块上;另配备排烟装置。

2 激光切割机控制部分设计

2.1 对运动控制部分的要求

激光加工机床作为一种非接触切削的特种加工设备,加工面积小、累计运动线路长、启停频繁,没有切削力,所以对运动的定位精度要求不是很高,但要求切割速度要快,而且要求快加速,以提高激光切割加工的平均运动速度,提高加工效率,这样将对系统的位置控制算法提出了高的要求,还要有良好的功率和速度匹配;还要求运动控制具备很好的通用性,可实现多轴步进细分控制;具备多路激光数字和模拟控制输出;还应具备足够的功能扩展I/O口;另外在反向间隙补偿功能、Z轴联动功能、硬限位、断电续雕功能和多定位点逻辑等方面都应有具体的要求。

2.2 激光切割机控制卡的选取

我们在对市场上激光切割机控制卡进行了综合的考量,在满足本切割机使用要求的前提下,结合功能、价格、可靠性和技术服务等因素,决定选用睿达科技的RDLC320-A运动控制卡。该板卡具有更好的抗高压、抗静电干扰的能力;多路通用大电流I/O,可方便功能扩展;两路独立数字/模拟功率接口,软件可分别调节,方便双激光头控制;支持客户加工工时预览(预览准确率100%,预览时间和实际加工时间精确到毫秒级);支持机器的反向间隙补偿功能;具备Z轴联动功能;支持硬限位;具备断电续雕功能;支持系统开机复位可选(即可以开机复位或不复位);支持多定位点逻辑(即可设置多个定位点,从不同定位点启动工作);软件支持内缩、外扩功能互补;可导出为两种图形格式(AI、PLT)等功能,可以满足使用要求。

采用高精度32位浮点DSP+FPGA为核心的高速处理控制器,实现复杂的数据超前预处理算法。整个系统运行效率高,机器的运行速度理论上只受限于机器和驱动器本身,而不受限于控制主板的运行速度。其主要接口如图2所示。

2.3 驱动器的选取

为了满足运动精度和速度的要求,机床应用的是两相混合式步进电动机,为了能够和该步进电动机匹配并能实现细分,我们选择乐创DMD605步进电动机细分驱动器作为驱动元件。该驱动器采用纯正弦波电流控制技术,可输出电压、电流广泛,细分数最高可达128,适合控制两相或四相混合式步进电动机,而且振动小、噪声低、温升慢,可以使步进电动机运行平稳,其主要接口如图3所示。

2.4 激光电源的选用

由于此激光切割机为CO2小功率型,设计功率80 W,在激光电源选取上我们采用乐创激光 CGJ-1200 CO280 W激光电源。它采用先进的软开关PWM半桥逆变技术,可通过电脑自动控制激光功率,恒流控制电路、多功能触发电路以及过流过压保护等控制电路,使其具有优越的恒流特性和触发脉宽窄,保护功能齐全,接口能力强大,它的输入电压220 V,工作电压16 kV,模拟电压控制,TTL低电平触发。其主要接口如图4所示。

3 硬件的连接

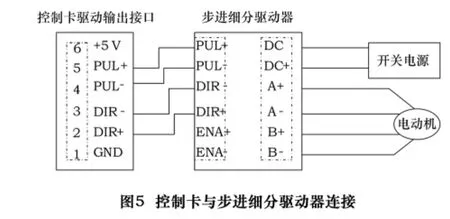

3.1 控制卡和步进细分驱动器连接

此激光切割机由3个运动方向组成,X/Y/Z,X/Y运动由控制卡控制,Z方向为升降平台,由手持控制单元控制。其具体连接如图5所示。

其中:控制卡上的驱动输出接口PUL+、PUL-、DIR-、DIR+分别和细分驱动器上的4个一一对应的位置相连,产生脉冲信号和控制脉冲信号的方向。细分驱动器上A+、A-、B+、B-和步进电动机的A/B相相连,用来控制两项步进电动机的步进和电机的转向,DC-、DC+接开关电源,电压范围为+20~+60 V。X/Y/Z三个方向的接线均如图5所示,但在具体的细分上可以根据实际情况调整。

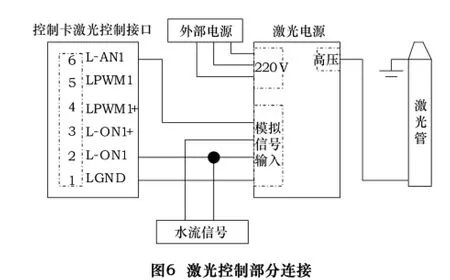

3.2 激光控制部分连接

激光控制部分主要是由控制卡发出模拟激光控制信号,然后控制激光电源产生高压,来激发激光管发出激光。其硬件连接如图6所示。其中,由于我们选用的是模拟激光电源,所以在控制卡上的激光控制接口用模拟控制接法。L-AN1输出模拟控制电压;LON1用于控制开关激光,低电平有效;LGND为激光电源的5 V输出接地。以上3个口和激光电源的模拟信号输入口相连,其中还接入1个水流控制信号作为开关激光信号的1个前置信号,也就是说要开激光的前提必须是水在流动,用于保护激光管。激光电源上有一220 V电源输入接口,有一高压输出端接到激光管的正端,激光管另一端有效接地。

3.3 其他硬件部分的连接

此激光切割机除了以上步进驱动和激光控制以外,还设置有限位、零点、控制卡、PC机以及手持单元的连接等其他硬件部分,也需要按照设计要求进行连接,如图7所示。其中,控制卡上的HMT接口连接一手持单元控制面板,可以实现手动控制功能;24 V电源接口连接开关电源24 V端口;X/Y方向限位接口中+5 V、LMTX-、LMTY-、GND四个端子分别接切割机横梁上2个方向的接近开关,用于控制机器在开机后的原点识别;另一USB接口连接PC机,实现基于USB的计算机软件控制功能。

4 结语

该机床运动控制部分经过设计完成后,再配以相应的雕刻切割软件,能够完成非金属激光加工的各项控制功能,操作方便,激光工作正常,各方向运行速度稳定、启停平稳,在一玻璃工艺品雕刻、亚克力板切割试验后效果良好。

这种基于DSP+FPGA的核心控制器、步进电动机驱动、模拟激光电源控制的小功率CO2激光切割机床系统的设计与实现,也能为同类激光加工机床的研制和创新提供依据。

[1]余纬,李尚政,张日升.YAG固体加工机床控制系统设计[J].机床与液压,2010,38(24):83 -85.

[2]邓树森.我国激光加工产业现状及市场展望[J].光机电信息,2007(2):19-22.

[3]甘家梁,孙红安,唐海昌.中低功率CO2激光切割机的开发与应用[J].激光与光电子学进展,2011(9):1 -5.