数控机床伺服进给系统无传感器检测技术

杨 虎

(德尔福(中国)科技研发中心,上海 200131)

数控机床综合应用了计算机、自动控制、精密测量、现代机械制造和数据通信等多种技术,是一种典型的机电一体化设备,适于多品种、中小批量的复杂工件加工,已经成为现代制造业的关键设备,其运行可靠性和精度对于企业的产品制造至关重要。数控机床是一个庞大而复杂的系统,与其精度直接相关的是机床的执行机构,机床精度最终是体现在执行机构上的。伺服进给系统作为数控机床的关键核心部件之一,控制着数控机床中各坐标轴的切削进给运动,其运动精度决定了零件加工的质量。基于此,发现一种实用的、通用的、快速的数控机床精度检测技术及综合性能评估方法对于评价机床伺服进给轴的运动精度与运行特性具有重要的意义。

本文深入研究了数控机床无传感器测试原理,针对正弦和方波两种制式的光栅尺和编码器信号,构建了对应的数据采集系统;通过规划实验路径,考察位置、电流/扭矩及瞬时速度等信息,详细验证了采用无传感器信息实现对机床伺服进给系统运行特性评估的可行性和有效性。

1 无传感器测试原理

1.1 电动机电流/扭矩测试原理

在数控机床伺服进给系统中,对外的一切响应其根本都是通过改变电动机输入电流来实现的。负载和干扰的变化,电动机电流或扭矩将随之改变。同时,在给定的系统中,电动机输出扭矩和电流具有特定的关系。因此,我们可以提出:电流的变化反应了控制系统对外界的响应,这种响应是以电动机扭矩的形式表现的。根据研究表明:

式中:Tm为电动机输出扭矩,N·m;Kt为电动机扭矩常数,由电动机特性决定,N·A-1;Iq为d-q坐标轴上的q轴电流有效值Iq,A。

式(1)表明,可通过求解d-q坐标轴中q轴电流有效值实现对电动机输出扭矩的获取。

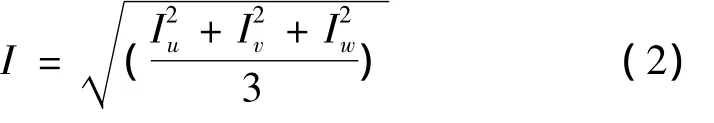

将交流电流转换成等效直流电流的方法是利用转矩常数均方根值:

式中:I为转矩常数电流值,A。

这种方法简便,广泛地应用于工业。另外,在稳定状态下,转矩常数电流值乘以就是q轴电流Iq:

常用转矩常数电流值等效于直流电流以计算稳定状态的电动机转矩。

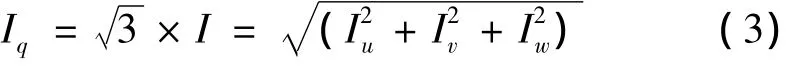

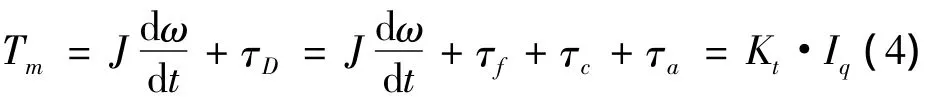

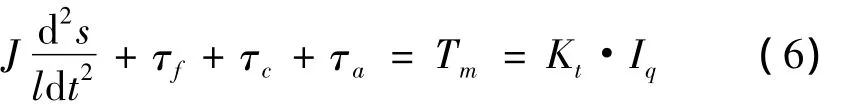

电动机输出扭矩主要提供加速度,克服干扰。其中干扰主要分为切削力和摩擦力。则由此可以建立等式:

式中:J为机械进给系统转动惯量,kg·m2;ω为角速度 ,rad·s-1;τD为干扰力矩,N·m;τc为切削力矩,N·m;τf为摩擦力力矩,N·m;τa为进给系统机械传动部件故障引起的转矩,N·m。

又因:

则式(4)可以改写成为

式中:s为丝杠导轨副的位移量,在机床坐标下即为光栅尺所测位移量,m;l为丝杠导程,m。

该式将位置监测与电流监测关联统一起来,为进一步的理论分析与数据处理奠定了基础。同时,机械传动系统监测(位置)和伺服控制系统监测(扭矩)通过式(6)关联起来,从而使数控机床伺服进给系统的综合监测评估成为可能。

当进给轴作恒速空载测试时,τc=0,Jdω/dt=0,则式(4)变为

式(7)表明,在恒速空载测试时,摩擦转矩τf基本保持不变,因此机械传动部件无论产生周期性故障还是突发性故障,都可在电动机输出转矩Tm中得到体现,这一点在文献[1]中也得到证实。

1.2 位置测试原理

当xo为光栅尺反馈位置,xm为编码器反馈位置,则xo与xm的差值可定义为:

Xe是传动误差和控制误差的综合反映,它由4部分组成:系统补偿间隙Δc、摩擦力引起的机械传动部件变形Δd、间隙Δb和机械部件的扭振误差Δr。因此有:

Xe有2个重要的含义:其一,Xe含有机械传动部件的故障信息,可以进行故障溯源;其二,采用半闭环恒速空载测试(此时光栅尺独立于机床,作为第三方测量装置),若Xe值越大,间隙有可能就越大,进给轴存在弹性环节,导致伺服系统整体刚度K值降低,系统的稳定性变差,易产生振荡。

又假设数据采集间隔为P,采集总数为N,Xe可有两种表达形式:

其中:XeD为光栅尺与编码器反馈位置动态误差,用XEDD表示,用于机械传动部件当前状态的评估;XeA为光栅尺与编码器反馈位置平滑误差,用XEAD表示,用来反映某一段时间内进给轴机械传动部件状态演化趋势。

当采样周期为P时,采集数为N,此时进给轴瞬时速度vi为

进给轴瞬时加速度αj:

瞬时速度和瞬时加速度作为进给轴控制特性的重要指标之一,可用来对数控机床运行状态进行评估。

1.3 润滑特性测试原理

1902年,Stribeck得出了摩擦力随相互接触表面之间的润滑油膜厚度变化的关系曲线。接触面之间的润滑油膜厚度随着相对运动速度的变化而发生改变,因此摩擦力也通常表现为相对运动速度的函数,通常称这种稳态对应关系为Stribeck曲线,如图1所示,可以分为3个不同的阶段:边界摩擦、混合摩擦和粘性摩擦。

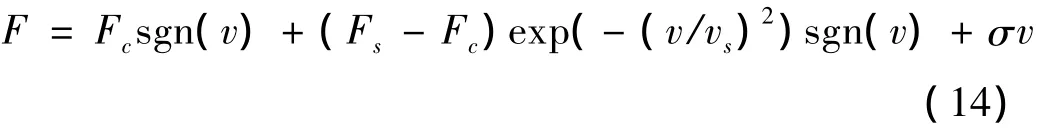

根据Stribeck模型,在稳态运动时,摩擦力与速度的关系可以表述为

式中:v为瞬时速度,mm/min;Fc为库仑摩擦力,N;Fs为静摩擦力,N;σ为粘滞摩擦系数,N·s;vs为临界Stribeck速度,mm/min。

进给轴摩擦特性反映了其润滑状况:静摩擦力Fs越大、混合摩擦阶段越长,进给轴的Stick-slip(爬行)现象将越明显;粘滞摩擦系数σ越小,进给轴的润滑状况将越好。因此Stribeck模型参数可以作为润滑状态的表征,即通过定期测试的方式,先辨识Stribeck模型的参数,然后把其中静摩擦力Fs、库仑摩擦力Fc、粘滞摩擦系数σ等关键参数进行趋势分析,反映进给轴的润滑在某一时间段内变化状况,并采取相应的维护。

数控机床伺服进给系统的润滑状态,对低速加工的精度以及进给系统温度有着重要的影响[2-3]。润滑状态主要由润滑程度以及运动副表面质量所决定。在正常情况下,这两个因素随时间的变化比较缓慢,通过长期变速测试监测,对比润滑状态参数,可以实现对数控机床润滑程度以及运动副表面质量变化的判断。

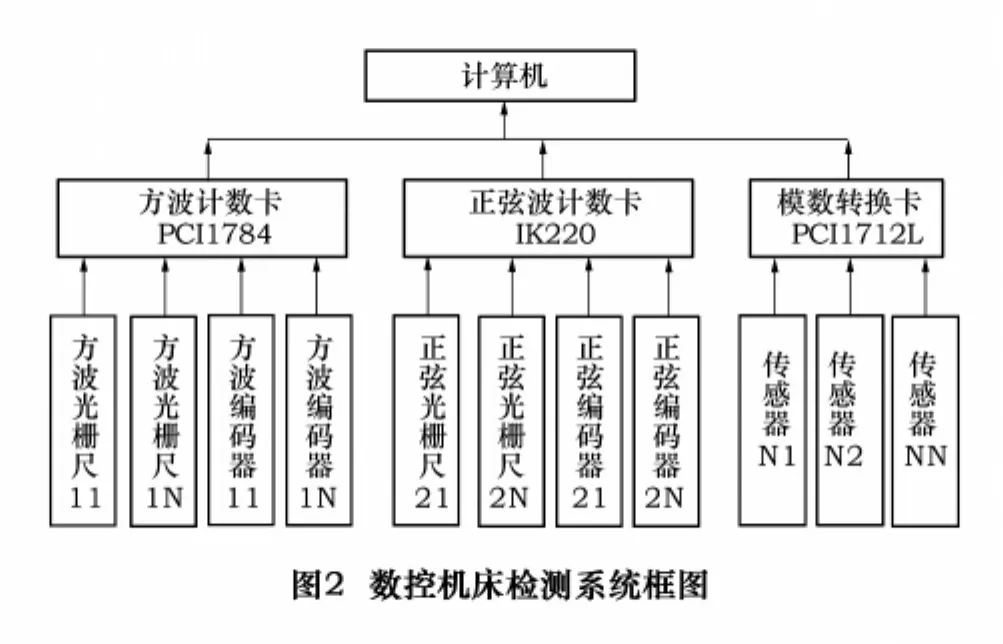

2 无传感器测试系统

本文所检测的机床信号主要有光栅尺信号、电动机编码器信号、伺服电动机扭矩和电流等信号,根据其形式可分为方波脉冲信号、正弦波脉冲信号和模拟信号3大类。相应的,针对这3种信号采用3种不同的数据采集板卡与计算机一块构成数据采集系统的硬件平台,硬件框图如图2所示。

文中所采用的方波信号计数器采集板卡是由台湾研华公司生产的PCI1784四轴计数器卡,基于PCI总线的研华PCI-1784计数器采集卡,采样频率最高可达8 MHz,拥有四级数字滤波器,可防止光栅或编码器因机床振动而产生信号跳变导致的误计数;可同时检测两轴的光栅尺和编码器共4个信号源,为以后信号对比打下数据基础;可采集增量式编码器和光栅尺信号;拥有一个8位定时器,可向外输出精确定时脉冲;支持4通道32位加减同步计数;支持A/B相码盘信号输入;数据锁存时间高达0.02 ms。研华公司随卡提供了多种API开发函数,可在不同操作系统环境下编制上层应用程序。目前国内使用的数控系统最高速度通常小于1 m/s,数控系统的脉冲当量通常为1 μm。即数控系统发送脉冲的频率低于1 MHz,远低于卡采样频率8 MHz。数控系统的位置控制周期通常大于0.25 ms,也远大于卡的数据锁存周期0.02 ms[4]。这样可以避免数据漏采,就完全可以在保证高数据锁存频率的同时又保证数据采样的实时性和可靠性要求。

对于输出形式为正弦信号的光栅尺和编码器的信号采集,由于目前数控机床厂商采用较广泛的是德国海德汉(HEIDENHAIN)公司生产的光栅尺和编码器,为了使测试系统具有较广泛的适用性,论文中选用了德国海德汉公司生产的专用的IK220 PCI计数采集卡来对正弦信号制式的光栅尺和编码器信号进行采集,由于信号形式采用了正弦形式,故倍频细分电路可以做到更细,分辨率更高且可以编程设置倍频参数。1 MHz的转换频率也符合课题组的要求。由于板卡自身只支持2个数据源输入,故对两轴联动输入无法由一块板卡完成,但板卡支持扩展,最高可同时扩展16块板卡对32个信号源进行检测。拥有容量为16×64K字节大小的板载内存,可存储8 192个位置值,这就解决了所采集的数据因为未及时取走而被覆盖的现象发生,从而保证了所采集数据的正确性和可靠性。

对于振动传感器和电流传感器输出的模拟信号的采集,为了能直接被计算机处理,需要经过A/D转换,本文选用台湾研华公司的PCI1712l板卡。该数据采集卡可以采用两种不同的接线方式:16路单端输入和8路差分输入。由于板卡上有可编程增益器,共有9个可编程增益码(0,1,2,3,4,16,17,18,19),因此可以通过软件编程的方式配置相应的增益码,完成不同量程、不同极性的设置,采集不同范围的信号,以获得更高的采集精度。

采集卡的选型主要考虑两方面:一是采样频率要符合要求,主要取决于板卡A/D转换器件转换频率;另一是采样转换精度要符合要求,主要与采集卡转换位数有关。

首先考虑采集频率,PCI1712L数据采集卡的A/D转换器件采样频率最高可达1 MHz,并且是通过程序设置可以调节的,即使16路输入全有信号,循环扫描后每路最高采集频率可达62.5 kHz,本课题组研究的机床进给系统特征频率最高不过1 000 Hz,根据香农(Shannon)采样定律,采集频率必须高于或等于原信号中最高频率成分频率的两倍,也即:

式中:fs为采集频率;fm为原信号中最高频率成分的频率。

再考虑转换精度,PCI1712L型数据采集卡转换位数为12位,则其量化误差为所测信号幅值的1/4 096,这个量化误差对于论文中测量系统是是符合要求的。

3 实验分析

3.1 X轴恒速直线测试分析

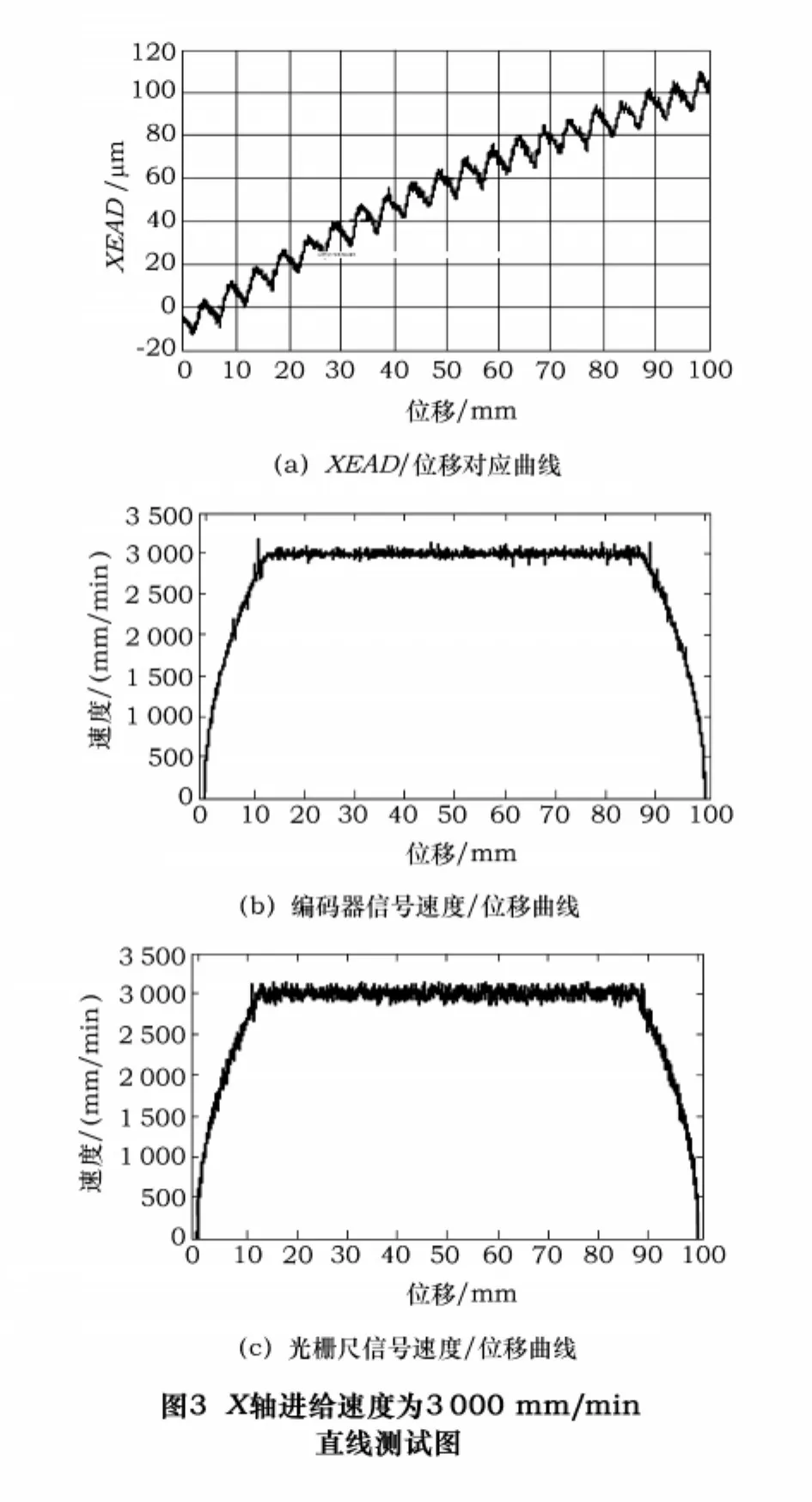

(1)X轴半闭环试验及分析

从图3a可以看出随着X轴位移每隔5 mm就有一个很规律的周期性振动,这正好和数控工作台滚珠丝杠导程是一致的,可以判断是联轴器安装存在偏心,导致伺服电动机带动滚珠丝杠转1圈就有1个周期性振动。由光栅尺信号和编码器信号得到的速度曲线与实际速度相吻合,虽有波动但是还算比较平缓,且能看出明显的加减速过程。

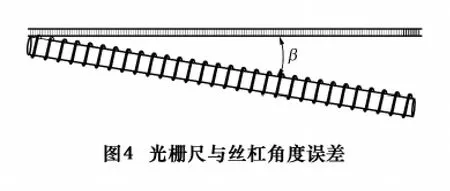

关于图中XEAD随着位移的增大而上升,且呈直线上升的趋势。经分析研究,是由于光栅尺安装时与滚珠丝杠不在一水平线上,存在一定的角度误差。如图4所示,当光栅尺与滚珠丝杠之间安装夹角为β时,在半闭环控制条件下,机床实际走过的距离是编码器走过的计数值所代表的距离,可认为是工作台在滚珠丝杠上走过的长度L,而光栅尺由于与丝杠之间存在大小为β的角度安装误差,所以光栅尺此时的反馈测量值是L/cosβ,XEAD是光栅尺与编码器差值,也即XEAD为L·(1/cosβ-1),从图3a中可以看出在位移L为100 mm时,XEAD的值为107 μm,由此可计算出光栅尺与丝杠之间夹角β为2.65°。

(2)X轴闭环试验及分析

为了对X/Y两轴工作台在闭环控制条件下的运动精度进行测定,论文做了不同进给速度下的闭环直线测试实验,实验的结果表明了不同速度下,工作台的重复定位精度是很好的。下面给出实验所得的曲线,为避免重复,只给出进给速度为3 600 mm/min时的测试曲线图。

从图5a可以看出,在闭环控制下,仍然存在联轴器安装偏心造成的周期性振动,光栅尺与丝杠之间存在的安装角度误差造成的XEAD差值并不能由闭环补偿消除。同时,由于引入机械部分参与控制,工作台润滑状况恶劣,丝杠形成磨损后,导致工作台运动时机械磕碰较多,所以反映到信号图谱上,毛刺就比较多。

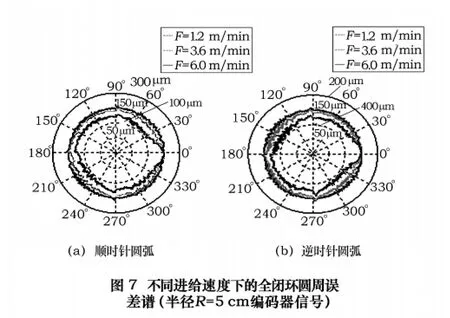

3.2 两轴联动圆测试分析

由图6和图7可以看出圆度测试与理论推算严格符合。由圆度误差理论可知,在作圆轨迹运动时,顺时针时半径误差将在一三象限角平分线处取极值,实际轨迹呈现出经典的斜8字形,实测图形与理论推算完全符合。从图中还可以明显的看出:在过象限处有明显的“尖刺”存在,这是由于滚珠丝杠反向时存在间隙所造成的;半闭环和全闭环条件下,振动现象还是十分明显,这是丝杠和电动机由联轴器连接时不对中造成的偏心引起的振动。

3.3 润滑特性测试分析

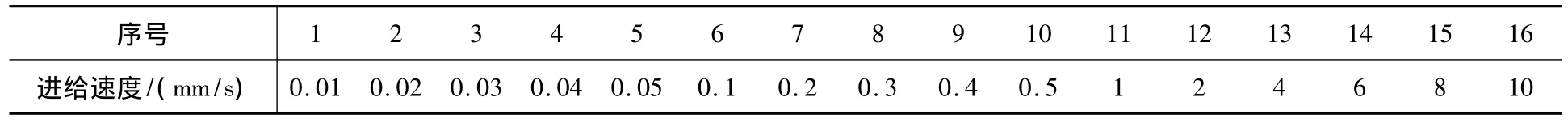

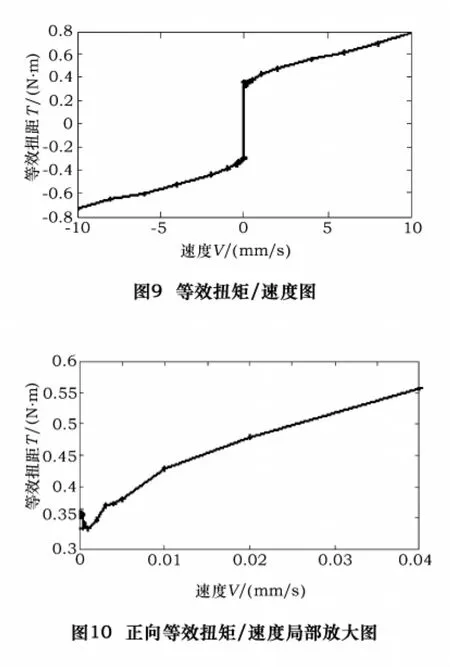

为了测试数控工作台的润滑特性,我们作了不同速度下正反向的单轴直线运动实验,实验序列如表1。

在0.01 mm/s时,电动机电流Iu如图8所示。

在采用三相同步电动机的交流伺服驱动系统中,电动机的转矩是通过三相交流电流转换成等效直流电流来计算的。将交流电流转换成等效直流电流的方法是利用转矩常数均方根值。

将不同速度下的电动机电流求出均方根值,并以所对应速度为横坐标点描出曲线图如图9、图10。

从图9、10可以看出,机床进给轴润滑特性符合Stribeck模型。长期对机床进行不同速度恒速实验序列测试,辨识Stribeck模型中的粘滞摩擦系数σ,做出σ随时间变化的曲线,即可判断机床润滑状态变化情况。该实验证明利用这种测试方法来辨识Stribeck摩擦效应参数和监测机床的润滑特性是可行的。

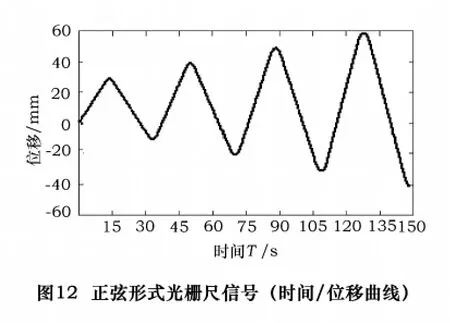

为了验证测试系统对正弦信号制式的光栅尺和编码器信号也可行,课题组在秦川机床集团的YK7332A数控成形磨齿机上进行了实验。YK7332A型数控成形磨齿机的光栅尺采用海德汉的光栅尺,其信号制式采用正弦波形式,这种信号因为其倍频可以做得很高,已经越来越成为一种趋势,将取代方波制式的光栅尺和编码器信号,所以验证正弦波制式信号的可采集性对于无传感器测试理论和方法具有重要的意义。测试时的相应曲线和采集场景分别如图11和图12所示。

表1 X/Y工作台润滑特性测试实验序列

在秦川机床集团现场测试时,光栅尺信号和编码器信号课题组是通过从伺服系统反馈口并联接出机床反馈信号进入测试系统完成,通过编制相应的数控程序,采集光栅尺和编码器信号,发现机床所走实际轨迹与数控程序预定轨迹完全一致。

4 结语

本文通过理论和试验分析,对基于无传感器的数控机床伺服进给系统状态监测技术进行了初步的研究,并可得出下面的结论:

(1)数控机床无传感器测试技术基于机床伺服进给系统本身检测反馈装置(光栅尺、编码器)的信号,克服了传统检测方法外置传感器带来的安装不便、测试周期长、成本、通用性差等问题;并且无传感器技术所测数据为机床伺服进给系统内部数据,是对其控制特性、机械性能的直接反映,具有良好的分析价值。

(2)通过VC++在Windows平台下开发的基于数据采集板卡PCI1712L、PCI1784、IK220的采集软件,其精确定时问题已经可以做得很好,最高精度可达微秒级,Windows多任务操作平台不再是制约测试系统实时性的瓶颈。

[1]Bruno Siciliano.Experimental robotics VIII[M].Berlin Spring-Verlag,2003:328 -337.

[2]Simon S,Park.Receptance coupling for end mills[J].International Journal of Machine Tools and Manufacture,2003,43:889 -896.

[3]Osamu M.Expert spindle design system[J].International Journal of Machine Tools& Manufacture,2005,45:537-548.

[4]何王勇.基于Linux实时平台的PCI1784精密测量技术[J].控制与检测,2008(7):55-58.

——编码器