快走丝电火花线切割对铝材加工技术的改进

万 华 李林喜 范文学

(内蒙古工业大学工程训练中心,内蒙古呼和浩特 010051)

1 快走丝电火花线切割的切割原理

电火花线切割加工是利用工具电极钼丝和工件两极之间脉冲放电时产生的电腐蚀现象对工件进行尺寸加工。其中钼丝与工件的被加工表面之间必须保持一定间隙,间隙的宽度由工作电压 、加工量等加工条件而定。电火花腐蚀主要原因是两电极在绝缘液体中靠近时,由于两电极的微观表面凹凸不平,其电场分布不均匀,离得最近凸点处的电场强度最高,极间介质被击穿,形成放电通道,电流迅速上升。在电场作用下,通道内的负电子高速奔向阳极,正离子奔向阴极形成火花放电,电子和离子在电场作用下高速运动时相互碰撞,阳极和阴极表面分别受到电子流和离子流的轰击,使电极间隙内形成瞬时高温热源,通道中心温度达到10 000℃以上。以致局部金属材料熔化和气化。同时必须采用脉冲电源,即火花放电必须是脉冲性、间歇性,在脉冲间隔内使间隙介质消除电离,使下一个脉冲能在两极间击穿放电。

2 快走丝电火花线切割在切割铝材时遇到的问题及原因分析

以钼丝为刀具的快走丝电火花线切割对铝质材料进行切割时会遇到很多问题。以下就针对实际加工中遇到的一些问题进行总结:

(1)导电块导电效果不佳,短时间内导电块被磨损并形成凹沟,最终导致断丝现象。加工时,电源的正极与工件相连,负极通过线架上的导电块传递到钼丝上,这样就可以形成1个高频脉冲放电的回路,而导电块是保证传输能量损失最少的关键。对铝质材料进行切割时,由于放电产生的高温使得铝和空气中的氧气发生氧化反应生成了氧化铝颗粒。而氧化铝是制造砂轮的一种耐磨材料,同时这种材料也是不导电的,如果液体冲刷效果不是很好,导电块被氧化物包围并且氧化铝在工件表面形成一层薄膜,这样就无法形成正负极之间的放电,使得切割无法进行;导电块被割成深凹槽、导电块本身导电性能不好致导电块与钼丝间接触不良,损耗大量的电流能量,减缓切割速度,严重的时候将导致钼丝被拉断。

(2)被切割工件与钼丝之间无高频脉冲电流产生,也不发生短路报警且继续走丝,出现工件被拉伤现象。线切割机床当发生短路时,数控系统会发出报警信号,同时机床断丝保护会自动切断机床的运行,但在切割铝质材料时由于氧化铝的覆盖,使得工件与电极之间无法产生放电,同时导电块还未被氧化铝包围时,其与电极丝间产生火花放电,机床继续运行,铝质工件将被钼丝拉伤,最终工件报废,钼丝被拉断。

(3)切割当中极易出现夹丝、断丝现象,切割速度很慢。由于铝质材料极易被氧化,所以切割参数的设置一般较难控制,脉冲间隔太小,放电产物来不及排除,放电间隙来不及充分消电离,这将使加工变得不稳定,易造成断丝或烧伤工件;但脉冲间隔太大,电流太小又无法保证切割速度。

总之,这些问题都将给实际加工带来很多的额外工作,要不断地更换钼丝的位置或更换导电块,这样既无法保证加工精度,也会大大降低加工效率。由于快走丝电火花线切割机床是属于数控加工设备,安装好工件后操作工人就没有必要一直站在机床边上进行操作了,所以一旦发生短路没有报警的情况,就可能发生断丝或拉切工件现象。更换钼丝是要求有一定的工作经验,同时需要耗费大量的时间和金钱,因为绕丝的方向、绕丝的松紧、绕丝是否有压丝等问题都可能导致工作的失败。如果在短路初期就发现,由于铝材材质很软不会把钼丝拉断,但工件可能会被拉切而报废。

3 问题的优化处理

针对以上问题及其分析,经过资料查询和DK7740电火花线切割机床实际操作可以采用以下方法加以改进切割效果。

3.1 加强工作液循环系统冲刷性能,降低氧化效果

机床的工作液循环系统性能及其冲刷力度对切割效果有着很大的影响,好的循环系统可以保证工作液的冲刷力度,使得切割过程中产生的氧化铝颗粒能被及时冲刷掉,不至于在工件表面成膜,另外在切割过程中可以借助外力冲刷以阻止氧化铝薄膜的形成。DK7740电火花线切割机床提供上下水冲刷系统,但其强度较弱,并经常会出现冲刷液柱偏移电极丝的方向而达不到好的冲刷效果。为此对于铝材切割时,一定要疏通冲刷管路,必要时应该配备压力较大的泵,以加强冲刷力度,并外接关键喷头对导电块部位进行必要喷刷,延缓其被氧化膜覆盖。

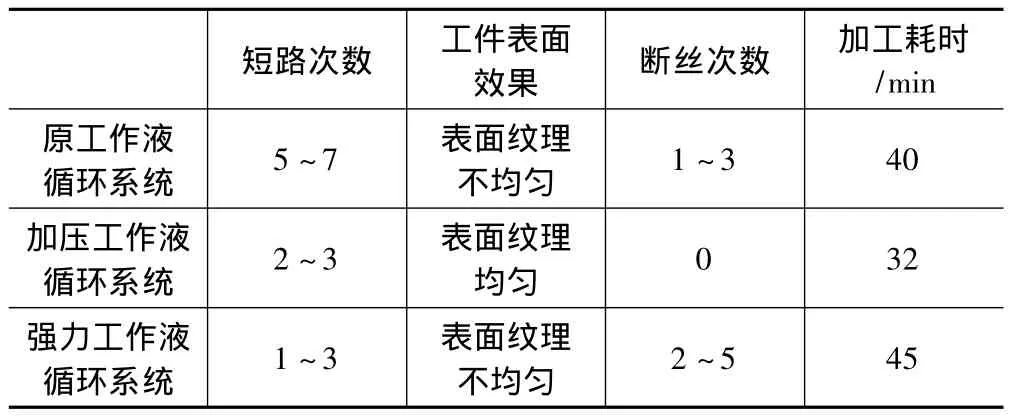

为了验证工作液循环系统对切割效果的影响,选用7A52铝材,该材质相对纯铝较硬,但与刚性材质相比易氧化且较软。以图1的冲击试样切割过程为例进行数据采集并给予相应的分析。表1为DK7740电火花线切割机床在变频为75 Hz,步速为175 μm/min条件下不同工作液循环系统下切割5组试样获取的数据,工作液为乳化液。

试验通过同种机床采用3种工作液系统循环切割了15个试样,对数据进行统计分析后可以看到,对与铝材加工冲刷力度太小难以防止氧化膜的形成导致短路或断丝次数较多,工件加工面的精度较低,耗时也较长;但是冲刷力度也不能太强,因为冲刷力度太强使得工件稳定性下降,电极丝的抖动也会随之加剧,断丝的情况就会频频发生,致使工件表面粗糙度值增大,耗时加长。所以冲刷力度的选择是比较重要的,要在加工中不断总结,合理控制冲刷力度才能保证短路次数的减少和避免断丝的发生。

表1 DK7740电火花线切割机床工作液循环系统改进前后7A52铝材切割数据

3.2 选择合适的工作液并保持工作液的清洁

不同的工作液对切割效果会有一定的影响,一般铝散热速度比钢快得多,所以选择油液要比乳化液或水能起到更好的效果;同时,由于切割过程中产生的电蚀产物会与工作液混合在一起,随回流系统一起流回到工作液箱内,当工作液不再清洁时,会加快铝的氧化及绝缘效果。所以为了保证顺利切割,在机床回流管道与工作液箱间加过滤系统,并在抽取工作液的泵头加过滤网。同时对非油工作液的配置要保证液体浓度适中,确保良好的流动性、清洁性。

同样,在DK7740电火花线切割机床上利用3种不同工作液切割5组冲击试样,得到表2数据,切割参数保持变频为75 Hz,步速为175 μm/min,采用机床原有工作液循环系统。

表2 DK7740电火花线切割机床不同工作液对7A52铝材切割的影响

由表2中数据可以看到,工作液的选择对铝材加工也是很重要的,选择一种浓度适中、流动性好、防氧化性强的工作液对提高加工效率有着举足轻重的作用。油因为其本身的特性,所以在加工中体现了很好的效果;而乳化液需要进行不同比例的稀释,所以浓度、防氧化性都难以控制在适当的范围内;单纯以水为工作液,其防氧化性非常弱,使得短路不断发生,一般加工中是不会采用水为工作液的。

3.3 智能导电块系统的应用

智能导电块系统是专门为了减少导电块磨损、更换,防止夹丝而设计的。其原理就是利用光敏电阻判定导电块是否产生火花放电,并通过制动控制系统降低导电块位置并移动导电块,使导电块完好部分与电极丝接触。同时导电块在螺栓轴上是可控旋转的,这样就可以在很大程度上防止短路时由于导电块放电而不发生报警信号的问题,同时也减少了断丝现象。

3.4 合理调配加工参数

加工参数是电火花线切割加工中的主要影响因素,参数设置匹配与否,直接关系到加工效率。在实际加工条件的限定下,无法对机床结构进行改进时,加工参数的调整尤为重要。切割参数的选取对不同材料有不同的选择,切割过程中影响较大的几个可控参数包括脉冲管数量的选择、脉宽脉间的调节、变频的控制、步速大小的设定和电压的调节。

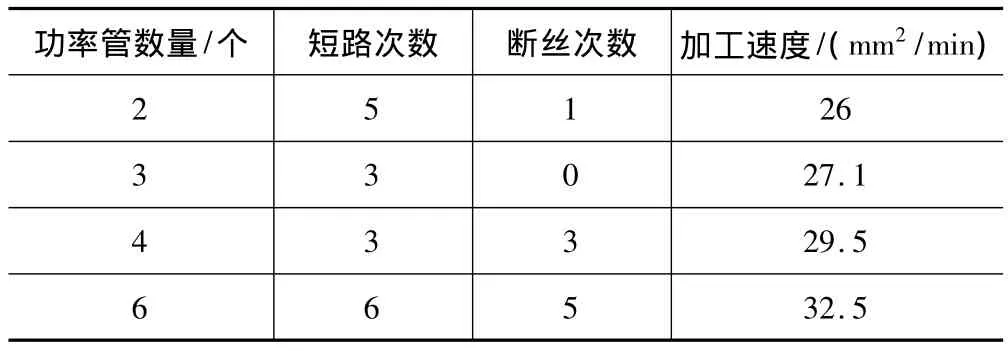

为了更好地对铝材进行切割加工,在DK7740电火花线切割机床进行了大量的试验,得到了一些可以指导实际加工的数据。第一组试验只改变功率管数量,其他参数保持恒定,脉宽 15 μs,变频为 75 Hz,步速为175 μm/min,电压调到高档,试验数据如表3。

由表3可以看出,在其他参数恒定的情况下,功率管数量开放数量要保持适中,开放数量太少,电流达不到切割需要,易形成短路;然而过多地开放功率管数量又易导致电极丝过热而被熔断。同时,铝材的切割功率太高也容易发生氧化。所以,根据实验数据切割铝材时开放3~4个功率管是较为合适的。

表3 DK7740电火花线切割机床功率管开放数量对7A52铝材切割的影响

第二组试验只改变脉宽大小并保证脉冲为脉宽的3~5倍,其他参数保持恒定,功率管开放3个,变频为75Hz,步速为175 μm/min,电压调到高档,试验数据如表4。

由表4得到,在铝材加工时,脉宽增大可以加快加工速度,但极易导致加工事故的出现而适得其反。所以根据实验数据,在铝材加工时一般保持脉宽10~20 μs可以减少事故,从而保证加工效率。

表4 DK7740电火花线切割机床脉冲宽度对7A52铝材切割的影响

第三组实验主要通过控制切割追踪参数来观察其对铝材切割的影响。参数变频和步速不断改变,保持其他参数恒定,脉宽15 μs、功率管开3个,试验数据如表5。

表5 DK7740电火花线切割机床脉冲宽度对7A52铝材切割的影响

由表5可知,追踪频率和步速对于改变短路也有一定的影响,在铝材加工中小的频率和步速可以减少短路次数,保证加工过程的连续性。同时,在加工过程中也可以通过调整追踪频率和步速来解除短路事故。

4 结语

根据相关参考文献及其试验数据的归结,可以得到适合于铝材加工的指导性方法和数据。首先,通过对机床切割原理和铝材的特性的掌握选择适当的工作液循环系统,保证冲刷力度,提高切割效率;其次,依据铝材的易氧化特性,选择合适的工作液(油液),防止切割时氧化现象加重,短路频频出现;然后,需要考虑导电块系统,通过对机床导电块系统的改造,使其智能化,防止短路带来断丝问题或拉切现象。

除了对机床结构的改造,在加工过程中参数的设置尤为重要,根据实验可以知道脉宽、脉间、峰值电流(功率管数量)、追踪频率和步速对铝材切割都有着不同的影响:

(1)功率管数量开放多少,直接影响的峰值电流的大小,但也不能一味追求大电流而造成断丝。所以根据实验,功率管一般开放数量3~4个即可,这样切割电流也控制在了合适的范围2~2.5 A。

(2)脉冲宽度是单个脉冲能量的决定因素之一,随着脉冲宽度的增加,单个脉冲放电能量也增加,这样极易使铝在高温下表面形成不导电的氧化膜。所以适当减小脉冲宽度可以减小氧化铝颗粒的大小和数量,根据实际加工经验脉冲宽度一般选择为10~20 μs。

(3)为了防止氧化铝的产生,在不引起电弧和断丝的前提下,线切割加工时放电停歇时间相对要小才能保证高速加工,一般选择为脉冲宽度的3~5倍。

(4)控制变频和跟踪的速度,降低变频和跟踪的速度,减少短路的机率可有效减少导电块打火,一般追踪频率控制在65~80 Hz,步速控制在160~180 μm/min,能够保证加工稳定性。

本文针对铝材切割中遇到的问题,设计相应的试验来完善切割过程。通过试验获得了大量数据,能够对实践加工进行指导。然而本文的研究尚未完全解决铝材切割中的问题,仍然存在一些其他参数对切割过程影响,有待进一步验证。

[1]耿雷,曹国辉,张文生,等.电火花线切割加工参数对加工效率的影响[J].黑龙江科技学院学报,2008,18(3):195 -198.

[2]于信伟,麻晓红,王雷,等.影响线切割工艺指标因素的研究[J].煤矿机械,2001(9).

[3]杨静云.线切割加工过程中的断丝问题[J].九江职业技术学院学报,2004(1).

[4]孙淑惠,黄东强.易损件导致线切割机床的几种故障[J].设备管理与维修,2009(1):27-30.

[5]线切割常见问题39例[DB/OL].http://www.jdzj.com.