一种单芯片多轴运动控制器设计

冯兆冰 李作庆 白彦庆 商怀昊 吴 超

(大连光洋科技工程有限公司,大连辽宁 116600)

在工业自动化控制领域中,一个运动控制系统往往要能够完成直线、平面、立体或旋转等多维空间轨迹运动的控制,如数控机床、机器人等的多轴运动控制。如果用多维坐标系来表示这些复杂的运动轨迹,就可以将其分解为一系列的坐标分量,每个分量在对应伺服电动机的带动下沿着各自的坐标轴方向运动,就构成了多轴运动控制系统。

目前数控机床上的多轴运动控制系统属于集中式控制,其控制过程可以简要描述为:CNC根据预期轨迹和测量部件的反馈值对合成运动的各坐标分量集中进行控制计算,计算得到的控制指令以模拟量、数字脉冲或数字总线通讯等方式传输给各坐标分量对应的单轴伺服驱动器,各单轴伺服驱动器根据接收到的指令控制相应电动机完成运动,各坐标分量的运动合成到一起最终实现运动控制。因为系统中采用单轴伺服驱动器分别控制各自的伺服电动机运动的架构,所以控制指令从CNC到每个单轴伺服驱动器的不确定传输同步误差以及在传输中引入的其他误差,都将直接导致系统产生相应的控制误差,从而降低系统的精度。对于模拟量传输方式,由于中间环节数模(DA)和模数(AD)器件的转换误差及延迟时间是不可控的,因此指令的传输过程中存在不确定的传输同步误差,同时模拟信号传输过程中所受的外界电磁干扰,也会影响系统的控制精度。对于数字脉冲传输方式,因为存在数字量转脉冲,脉冲转数字量等功能的中间环节,同样存在不确定的传输同步误差,且这种方式利用脉冲控制伺服的位置环,很难做到高速、高精度控制。总线方式虽然可以控制传输的同步误差,但是需要相应的软件和硬件作为保障,系统结构复杂,成本高。

所以上面所述问题可以总结为:各单轴伺服驱动器独立工作,指令传输的不同步会引入控制误差。其根源在于目前仍没有可以同时控制多台伺服电动机的控制芯片,从而增加了不必要的指令传输环节,引入了控制误差。为了克服上述现有技术中的问题,本文提出了一种以现场可编程门阵列(FPGA)为核心模块的单芯片多轴运动控制器。

1 基于FPGA的单轴运动控制器设计

矢量控制技术是当前在高性能交流运动控制领域应用最广的控制理论。但由于矢量控制算法的计算过程比较复杂,因此传统上一般采用DSP技术以软件的方式实现。这种方法的优点是比较灵活,但其开发周期比较长,而且占用CPU的时间比较多。有时为了提高性能不得不采用双DSP,这就使得系统整体性价比下降。近几年兴起了一种全新的设计思想,这就是基于现场可编程门阵列(FPGA)及EDA方法学的硬件实现技术。FPGA本身只是标准的单元阵列,没有一般IC所具有的功能,但用户可根据自己的需要,通过专门的布局布线工具对其内部进行重新编程,在最短的时间内设计出自己的专用集成电路,从而大大提高了产品的竞争力;由于它以纯硬件的方式进行并行处理,而且不占用CPU的资源,所以可以使系统达到很高的性能。这种新的设计方法已经成功应用在高性能的交流运动控制上。

一般情况下,由于位置控制比较灵活,很难做到通用性,所以位置环节一般由DSP来完成;但速度控制和电流控制具有通用性,而且高性能的速度控制离不开电流控制,所以可以把它们集成到一起,放到一块控制芯片上。

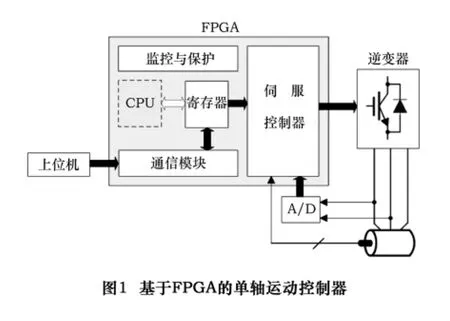

基于FPGA的单轴运动控制器的核心控制就是基于现场可编程门阵列(FPGA),把具有通用性的速度控制和电流控制集成到一块FPGA中,这样既可以实现速度伺服控制,又可以单独进行电流控制。如果FPGA中集成有CPU内核,则可以进一步把位置、速度、电流3种算法完全由一片FPGA来实现(如图1所示),从而实现真正的片上系统,这将成为下一代高性能伺服控制器集成化设计的一个趋势。

2 基于FPGA的多轴运动控制器的设计思路

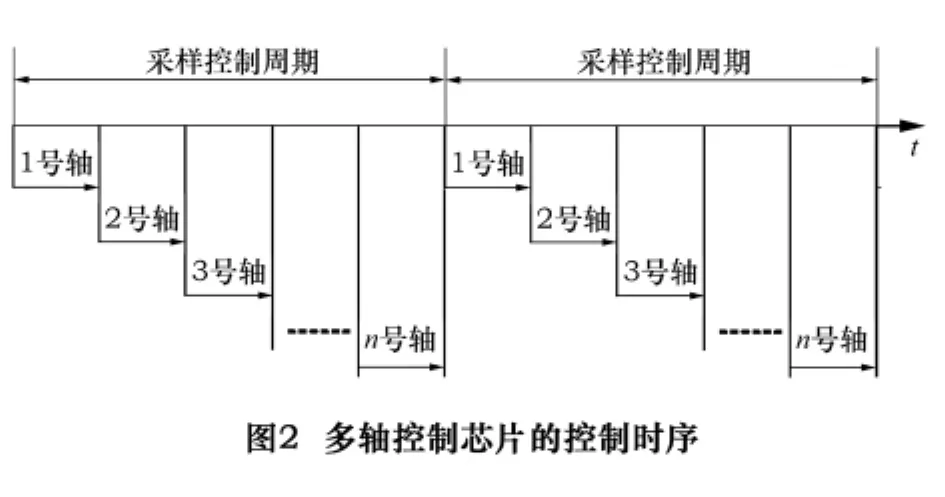

基于FPGA的多轴运动控制器的基本设计思路为:在单轴运动控制器的基础上,在原有的运算资源下,通过合理的时序规划,在每一个采样脉冲周期内,按分时复用方法反复调度同样的运算部件,以实现最大轴数的伺服控制算法,充分利用这些运算部件的功能。但能完成多少个轴的同步控制,这与所采用的处理算法和A/D转换器的转换速度有直接的关系,并受FPGA规模及其工艺的限制,其中最关键之处就是时序控制的改进。

图2显示了多轴控制芯片的基本控制时序,其中每个轴的控制算法内核及其时序调度是完全一样的,所不同的是当每个轴计算结束时会输出一个脉冲信号用来启动下一个轴的计算。

3 单芯片多轴运动控制器整体设计

本文所设计的单芯片多轴运动控制器,包括控制单元、功率单元和电源单元3部分。所述控制单元包括多轴控制芯片、外部接口电路、功率板接口和电源接口。

多轴控制芯片采用一片现场可编程门阵列(FPGA)实现,内部集成了多个伺服电动机(轴)的控制模块、总线接收模块。多轴控制模块包括了多轴电流反馈接口,多轴编码器反馈接口,电动机的位置、速度、电流三环的控制模块和多个PWM输出模块。电流反馈接口支持数字、模拟两种形式。编码器反馈接口支持增量式编码器和绝对值编码器串行数据,可支持ENDAT2.2、INTERBUS、CAN、RS485 等多种协议。电动机的位置、速度、电流环控制模块采用PID控制和空间矢量控制,根据芯片资源情况和系统精度要求,可选用多模块并行计算或单模块分时复用计算两种方式。PWM输出模块主要负责与功率单元的接口。总线接口模块可以方便地与系统进行数据交换,对控制进行监控和诊断,支持多种总线协议,如SERCOS、PROFIBUS等。

外部接口电路、功率板接口和电源接口负责控制单元和外部的各种接口。

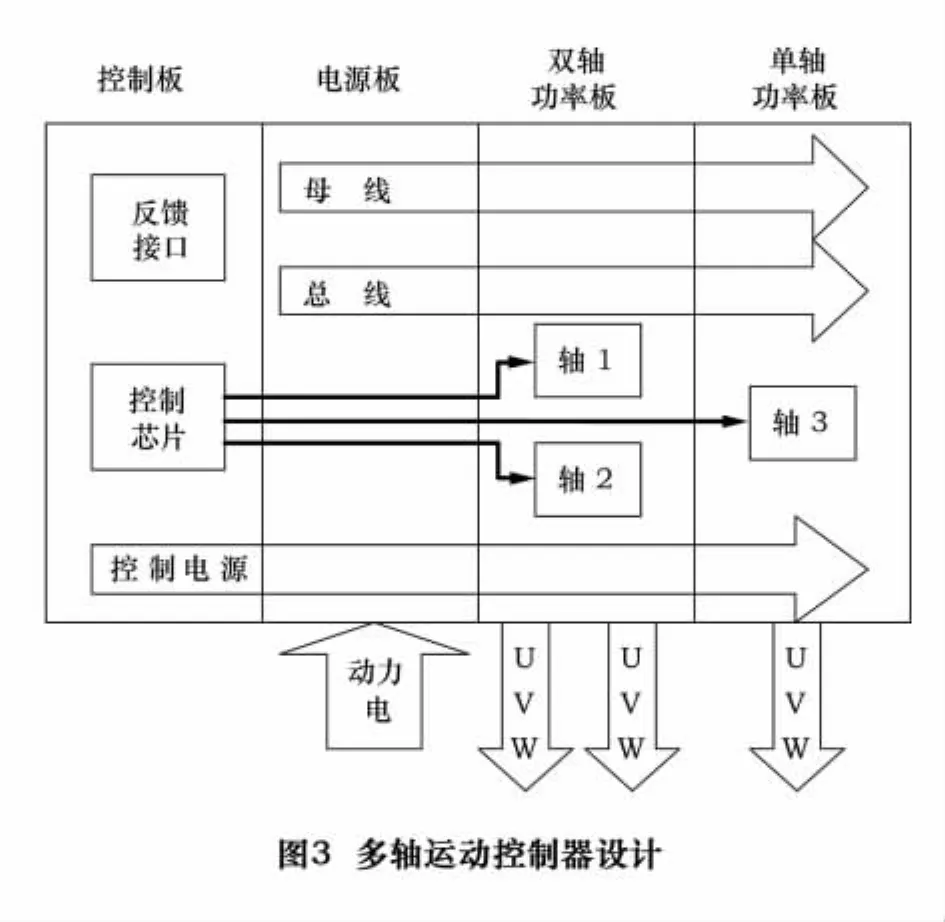

功率单元以两轴和单轴两种形式作为基础单元,可以根据实际需求轴的个数进行相应的组合,采用大功率的智能功率模块IPM,具备完善的保护功能。

电源单元负责控制单元和功率单元电路的供电,采用控制电与动力电两路供电的方式,控制电为各控制电路供电,动力电经过整流为直流母线,提供给功率单元。这种设计优化了电源的结构,提高了电源系统的抗干扰性。

单芯片多轴运动控制器具有以下特点:

(1)采用单控制芯片,简化了系统的结构,降低了系统的成本。

(2)在控制芯片内部实现轴控制指令的同步,提高了系统的精度和可靠性。

(3)采用控制单元、功率单元和电源单元组合的构架,结构更紧凑合理。

以三轴运动控制器为例,如图3所示,包括1块控制板、1块双轴功率板、1块单轴功率板和1块电源板。控制板接收反馈信号,经过控制芯片处理后,通过PWM模块输出控制信号到功率板。电源板输入交流动力电,整流为直流母线电后供功率板使用。双轴功率板与单轴功率板原理相同,只是轴数不同,接收控制信号驱动电动机。需注意的是,运动控制器可挂的轴数是由两部分决定的,一是控制芯片可支持的轴数,二是总功率不能超过电源单元最大的功率。

4 结语

单芯片多轴运动控制器具有体积小,性能高,响应速度快,保护措施完善,可靠性高等一系列优点,适用于各种需要快速响应的精密转速控制与定位控制的应用系统,可与各种数控装备,如数控车床、数控铣床和加工中心等装备制造设备相配套,也可以应用于数控纺织设备、塑料加工设备、企业生产加工线等各种领域。

[1]万筱剑,吴乾坤,杜坤梅,等.单芯片交流伺服电动机速度控制器的实现[J].电机与控制学报,2004(3).

[2]周兆勇,李铁才,高桥敏男.基于矢量控制的高性能交流电机速度伺服控制器的FPGA实现[J].中国电动机工程学报,2004(5).