TiN涂层刀具的抗热冲击性能*

崔海冰 邓建新 刘爱华 连云松

(山东大学机械工程学院,山东济南 250061)

TiN涂层具有高硬度、高耐磨性和小摩擦系数等优异性能,广泛应用于切削刀具,可以提高加工精度,改善工件的表面质量,大幅提高切削刀具的使用寿命[1]。然而刀具在进行切削时,由于切入时的急剧升温、切出时的急剧降温或切削液的冷却使涂层刀具在极短的时间内产生剧烈的温度变化,并相应地产生很大的热应力,造成涂层的剥落失效[2],因此研究涂层刀具的抗热冲击性能就显得尤为重要。目前针对涂层的抗热冲击性能研究主要集中于厚度较厚热障涂层[3-7],而对于较薄的刀具涂层研究较少。传统的研究方法是采用水淬法,将临界温差作为评价涂层抗热冲击性能的参数。但是笔者经过试验发现,水淬法不适合研究刀具涂层的抗热冲击性能,主要原因在于刀具涂层的厚度较小,产生的热应力不足以使刀具涂层产生裂纹或脱落,却足以使基体破坏。采用激光照射的方法,热影响区域较小,升温速度快,在涂层中产生的热应力比较大,可以比较方便地观察热冲击对涂层刀具的影响。因此采用激光照射的方法研究TiN涂层刀具的抗热冲击性能。

1 试验方法

试样采用由巴尔查斯公司制备的物理气相沉积(PVD)TiN涂层刀具,基体为YG6,涂层刀具的制备温度为400℃。涂层的厚度为3 μm,硬度为2 300 HV,和基体之间的结合力为60 N。

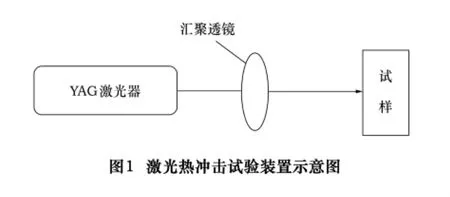

图1为激光热冲击试验装置示意图。实验原理为:由激光器发射出的激光,经由汇聚透镜聚焦,照射到试样表面,激光光波的电磁场和材料发生相互作用,将光能转变为热能,试样表面温度迅速上升,对试样形成热冲击。激光器采用氙灯泵谱钇铝石榴石(YAG)脉冲激光器,激光波长为1 064 nm,脉冲宽度为0.1 ms,光斑直径为1 mm。在试验过程中使用J-50MBYAG激光能量探头检测激光的能量。

激光功率密度计算公式为

式中:Q为脉冲激光的能量,J;τ为脉冲宽度,s;d为光斑直径,m。

2 应力场的有限元仿真

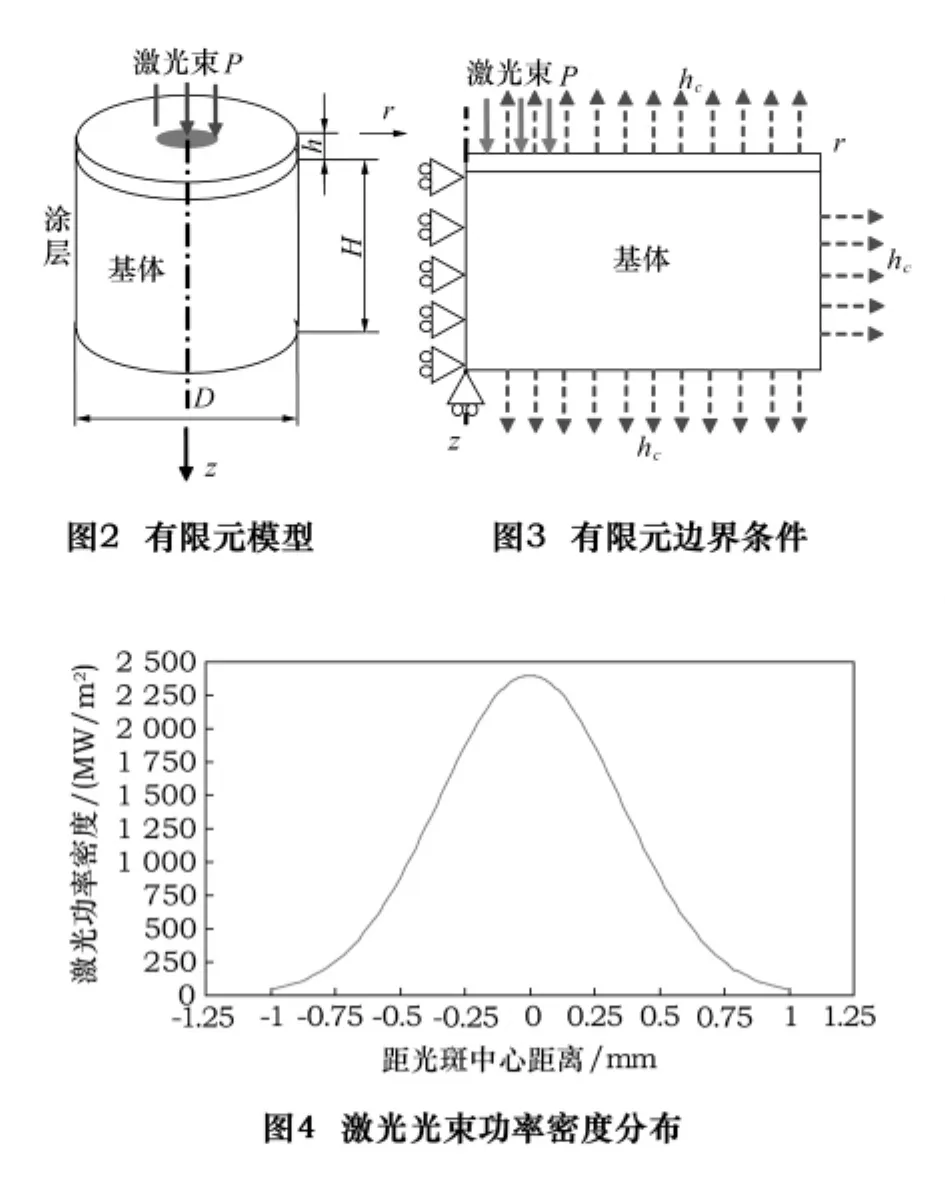

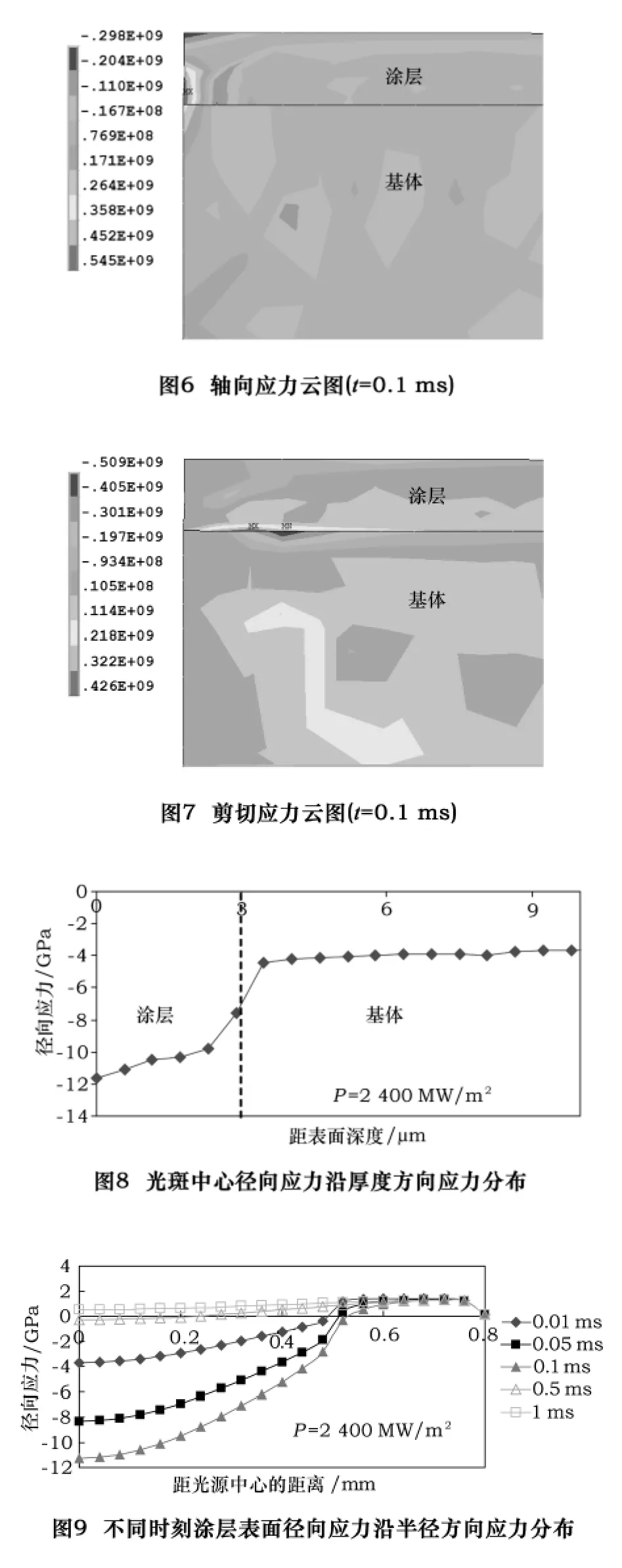

采用ANSYS软件对激光照射试样过程中产生的应力场进行仿真计算。建立如图2所示的有限元模型,基体直径D=3 mm,基体厚度H=0.5 mm,涂层厚度h=3 μm,光斑直径为1 mm,表1为涂层和基体的热物理性能参数。由于模型的轴对称性,计算时可取其一半并可简化为二维问题。图3为有限元模型的边界条件,与空气的对流系数取hc=6 W/(m2·℃)。因为激光束的能量分布属于高斯分布,所以施加如图4所示的表面热源,加热时间为0.1 ms,模型的初始温度和环境温度为20℃,考虑残余应力的影响。采用ANSYS Plane13单元进行直接热力耦合分析,在计算过程中作如下假设:涂层和基体均为各向同性;涂层和基体的热物理性能参数与温度无关;忽略塑性变形的影响;涂层与基体结合良好。

表1 涂层和基体的热物理性能参数

图5~7为功率密度2 400 MW/m2的激光在照射终止时刻(t=0.1 ms)得到的径向应力、轴向应力和剪切应力云图。可以看出,轴向应力和剪切应力在结合界面处取得最大值,最大值分别为0.545 GPa和0.509 GPa,轴向应力和剪切应力利于涂层从基体脱离。径向压应力在涂层表面取得最大值,最大值可达12.5 GPa,径向压应力要远远大于其他2个方向的应力,在涂层的破坏中应该起主导作用。图8为在光斑中心位置径向应力沿厚度方向的应力分布,可以看出涂层中的应力要大于基体中的应力,并且在涂层和基体的界面处存在较大的应力梯度。图9为在不同时刻涂层表面径向应力沿半径方向的应力分布,压应力在照射过程中逐步增大,在照射终止时刻应力达到最大值,随后减小。在激光照射区域内部为压应力,因为激光光束的功率密度为高斯分布(如图4),所以在光斑内部存在较大的应力差,光斑中心位置应力取得最大值。在光斑边缘应力变化较大,并且应力由压应力转变为拉应力。

3 试验结果与讨论

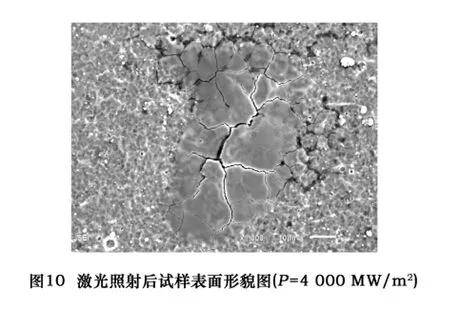

图10为试样经功率密度为4 000 MW/m2的激光照射之后的表面形貌,可以发现试样表面有“凸起”现象,并产生明显的裂纹,裂纹在光斑中心位置最宽并向周围呈辐射状扩展。从上一部分的有限元分析可知,由于涂层和基体热膨胀系数和温度场的差异,在涂层和基体的结合界面处存在较大的应力梯度,从而造成结合界面处应变场的突变。当应力和应变大到一定程度时,涂层和基体脱离。在涂层脱离基体之后,脱离涂层受到周围很大的压应力作用,类似于四周固支的薄圆板受压应力的作用[8],当压应力达到一定值时,涂层发生弹性失稳翘曲,向外形成“凸起”。涂层翘曲之后,在压应力的作用下加速失效,产生裂纹。计算涂层发生弹性失稳的临界应力可由下式[9]得出:

式中:μ为材料泊松比;E为弹性模量,Pa;h和a分别为涂层的厚度和半径,m。

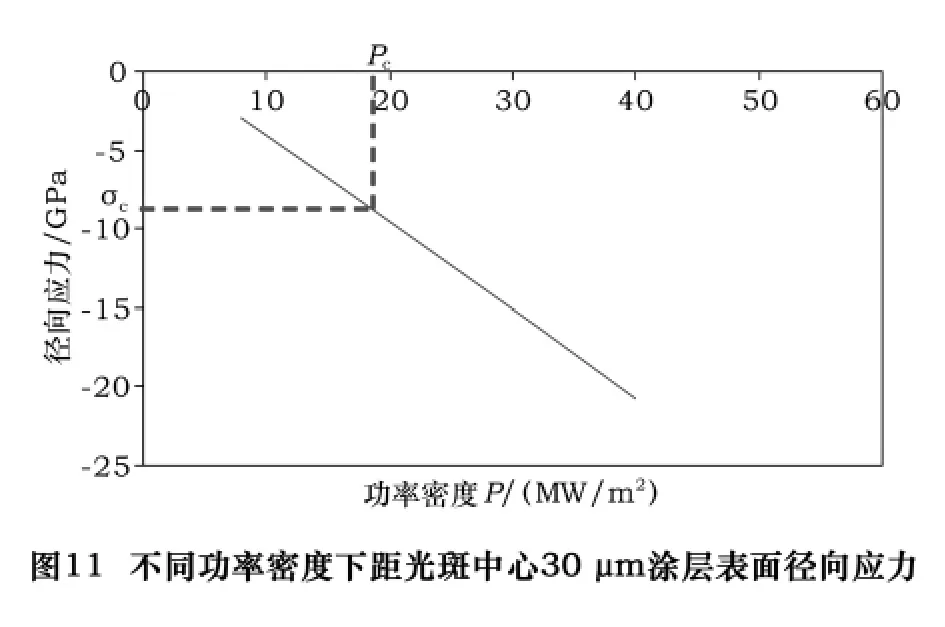

经过试验发现,涂层发生“凸起”的区域主要集中在距光斑中心30 μm的范围内,将a=30 μm代入公式(2)得出TiN涂层发生弹性失稳的临界压应力为σc=7.83 GPa。利用有限元可以计算出在不同功率密度激光照射下距光斑中心30 μm涂层表面径向应力,如图11所示。根据临界压应力σc=7.83 GPa可以获得临界功率密度Pc=1 685 MW/m2。

图12为试样在不同功率密度激光照射下光斑中心位置的表面形貌。可以看出激光的功率密度越大,产生的裂纹宽度越宽;激光功率密度越小,产生的裂纹宽度越窄。当激光功率密度为2 000 MW/m2时,仅可观察到微细裂纹存在;当功率密度为1 900 MW/m2时,涂层表面观察不到裂纹的存在。因此在这样的试验条件下,涂层的临界功率密度为1 900 MW/m2。

理论分析得到的结果临界功率密度为1 685 MW/m2,与试验结果存在12.5%的误差。误差存在的主要原因在于在实际条件下脉冲激光的全部能量并不能被涂层全部吸收,存在一定的反射,理论分析则假定试样将脉冲激光的能量全部吸收。除去误差的因素,理论分析和试验结果有较好的一致性,所以可以将激光的临界功率密度作为评价涂层刀具抗热冲击性能的参数。

4 结语

(1)通过激光照射的方法研究涂层刀具的抗热冲击性能是可行的,将激光的临界功率密度作为评价涂层刀具抗热冲击性能的参数,通过试验获得TiN涂层刀具的临界功率密度为1 900 MW/m2。

(2)当激光照射区域涂层和基体在结合界面处应力应变大到一定程度时,涂层与基体发生部分脱离,然后在很大的压应力作用下发生失稳翘曲,从而导致涂层产生裂纹。

(3)通过理论分析和有限元计算得到的结果与试验结果存在12.5%的误差,产生误差的主要原因在于试样不能将激光的能量完全吸收,除去误差的因素,试验结果和有限元计算结果吻合良好。

[1]S Dolin V S Ek,M Sokovi C.Influence of TiN(PVD)coating on the tool on the identification parameters in turning[J].Journal of Materials Processing Technology,1998,78(1):67 -74.

[2]Schulz H,J D O Rr,I J Rass,et al.Performance of oxide PVD - coatings in dry cutting operations[J].Surface and Coatings Technology,2001,146:480 -485.

[3]张红松,时蕾,杨树森,等.高能等离子喷涂Sm2Zr2O7热障涂层及其热冲击性能[J].材料热处理学报,2011(2):112-118.

[4]Han J C.Thermal shock resistance of ceramic coatings[J].Acta materialia,2007,55(10):3573 -3581.

[5]Wang Y,Tian W,Yang Y,et al.Investigation of stress field and failure mode of plasma sprayed Al2O3-13\% TiO2coatings under thermal shock[J].Materials Science and Engineering:A,2009,516(1 -2):103-110.

[6]Li Meiheng,Sun Xiaofeng,Hu Wangyu,et al.Thermal shock behavior of EB -PVD thermal barrier coatings[J].Surface and Coatings Technology,2007,201(16 -17):7387 -7391.

[7]Gan Z,Ng H W.Experiments and inelastic finite element analyses of plasma sprayed graded coatings under cyclic thermal shock[J].Materials Science and Engineering:A,2004,385(1):314 -324.

[8]冯爱新,谢华锟,张永康,等.膜-基界面结合状况应力-应变诊析技术研究[J].工具技术,2003,37(12):44 -47.

[9]刘鸿文,林建兴,曹曼玲.板壳理论[M].杭州:浙江大学出版社,1987:185-189.