新型轮拖总装线用电动接车下线设备的应用

吴志刚

(中国一拖集团有限公司工艺材料研究所,河南洛阳 471004)

1 新型设备适用的场合

在我国,轮拖总装线大多采用双链板式匀速环形输送线,在链板上设置支承架,支撑轮拖,带动拖拉机输送。总装工作完成后,需要输送链板线上的轮拖离线,到达地面加油加水工位,因此需要一台接车下线设备:满足接车、承受轮拖离线行进推力和等待离线、到达加油加水工位的最基本需要。接车下线设备的综合性能关系到总装线生产效率,工人劳动强度、防撞车安全性等方面。

根据轮拖总装线输送链板的宽度,一般分为“宽幅板”和“窄幅板”装配线。“宽幅板”装配线工人站立在输送链板上随线带动进行装配,“窄幅板”装配线工人站在输送链板旁,手持工具自行移动,步行跟随总装线运行进行装配。

在轮式拖拉机接车下线工序,之前,国内外工艺与设备情况基本相似,即在“宽幅板”轮拖总装线上采用“固定式接车下线台”;在“窄幅板”轮拖总装线上采用“液压式接车下线设备”。例如中国一拖集团有限公司四装厂22.5~55.13 kW轮式拖拉机总装线上、印度某国际知名公司的四轮驱动拖拉机总装线上采用“固定式接车下线台”等等;中国一拖集团有限公司三装厂51.45~95.55 kW轮式拖拉机总装线上、印度某国际知名公司和日本某国际知名公司等在拖拉机总装配线上采用“电动液压接车下线设备”等等。

新型设备系一种既可应用于“宽幅板”总装线,也可用于“窄幅板”总装线场合的全新的安全接车下线设备。设备工作过程为:接车台面先电动平升平降(达到需要的高度档位)→轮拖输送靠近接车台→支承架送车登坡上台→前支承架离车进入地下室→后支承架离车(接车完成)→拖拉机在台面上停留等待(至下一加油加水工位的工作完成,拖拉机驶离)→电动台架倾转(轮拖靠自重下滑)→轮拖到达加油加水工位。在这个过程中如果台上停有拖拉机或者台架处于倾转状态,后序轮拖到达附近一定的安全位置时,轮拖总装线会自动停止输送。

2 之前国内外同类技术的状况与不足

2.1 前“宽幅板”总装线接车下线工艺与设备

以中国一拖集团有限公司第一拖拉机股份有限公司第四装配厂(以下简称一拖四装厂)为例,其生产的22.5~55.13 kW轮式拖拉机共有大、中、小30多种机型系列,总装线采用“宽幅板”链板装配线,接车下线工序位于总装线末尾,所有机型的拖拉机总装后都需要经过原“固定式接车下线台”下线。

接车下线工艺的内容为:4~6人人工将总装线末尾的大、中、小各种轮拖推上台,离开循环运行的装配线,停留等待,至下一加油加水工序上的前两拖拉机工艺内容完成,并驾驶离开后,再人工推动拖拉机下台滑行约5~7 m到达加油加水工位。

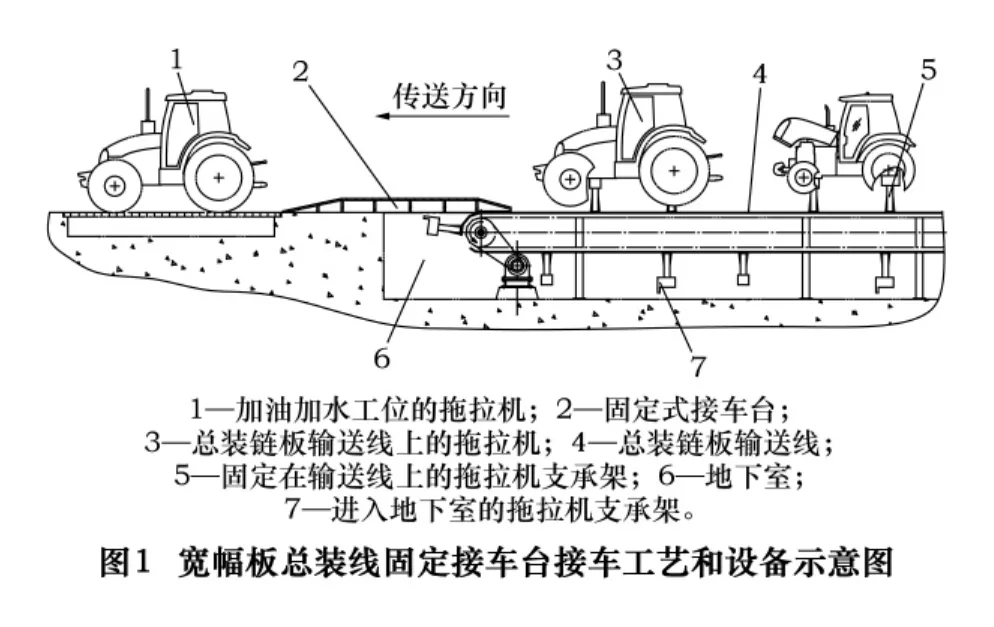

如图1,其结构描述如下:该设备是一个由上坡段、平段和下坡段组成的台架式零件。其宽度大于轮式拖拉机轮胎开档;上坡段和下坡段长度比较短,用于拖拉机登坡上台和离线下台,平段长度比较长,用于拖拉机停留,台面距地高度为一固定值。设备利用自重或者螺栓固定。

原生产方式弊端如下:第一,因为台架高度唯一、不可调,所以大机型接车“登坡”难、阻力大及总装线易过载;小机型接车易出现总装线轮拖支承架脱离拖拉机、进入地下室时与底盘两侧的液压油管等一些突出零件干涉、挂蹭;第二,因为人工推车下线,所以生产效率很低,工序生产节拍为4 min20 s,离一拖四装厂计划生产节拍2 min30 s有很大差距,制约了产能和经济效益的提高;第三,会出现撞车,有时后来行进的拖拉机会将台面上停留的前辆拖拉机顶到加油加水工位,撞伤或夹伤附近人员;第四,多人协作推动拖拉机下坡、行进的工作方式不安全。

综上,这种技术比较原始,适用于轮胎落地高度变化范围不大和拖拉机重量较轻的总装线生产,不适合多机型轮拖接车下线,而且只适用于宽幅板轮拖总装配线。

2.2 前“窄幅板”总装线接车下线工艺与设备

如图4,其结构描述如下:该设备主要由前端铰轴1、接车台架2、两套升降油缸3、一套台架升降同步机构4和液压系统、电控系统等组成。前端铰轴1、接车台架2与地面和输送线上平面平齐,台架可绕铰轴1“倾转”和“回位”;接车台架2为U字形,U形的开口处让开窄幅板输送线的链板,链板从开口处沿一定的坡度进入地下室。台架布局呈“彐”字形;在输送线中线两侧2个升降油缸、1套台架升降同步机构分布在地下室内,可以控制U字形台架绕前端铰轴倾转和水平复位;液压系统控制油缸;台架升降同步机构可以保证两个顶升油缸动作接近同步;电控系统提供电源。

工艺过程描述:输送线在传输过程中通过支承架支撑、携带拖拉机向前行进,到达接车工位附近,支架随着有一定坡度的输送线运行轨迹而高度下降,拖拉机高度随之逐渐下降,落在接车台上、停留;支承架高度继续下降,脱离拖拉机,如图4,走特定的环链轨迹进入地下室,接车工艺完成。拖拉机停留,至下一加油加水工位条件具备后,操作工通过电动按钮,控制U字形台架绕前端铰轴倾转,拖拉机靠自重下滑下线;最后,操作工通过电动按钮,控制U字形台架水平复位。

这种工艺技术的优点:第一,拖拉机自动上线、电控下线,工人劳动强度低,生产效率高;第二,总装配输送线上的拖拉机支承架在拖拉机接车时逐渐下降,几乎可以不受水平反推力,避免了与支承架相关的设备结构损坏,延长了输送设备的使用寿命;同时,接车台面所承受的拖拉机行进推力很小。

缺点:第一,设备占地面积大,需要比较长的长度,需要空间比较大的地下室安装设备,会比较大地增加厂房基建投资;第二,使用了液压油缸,有些情况下会在地下室内出现漏油现象,因此地下室需要设置收集漏油和排除漏油的功能,地下室的设计规划比较麻烦;第三,工序衔接中会出现撞车;第四,升降机构同步性不太好,不同步时易产生各种故障;第五,因为台面转角固定,所以各机型下滑到达加油加上工位的位置差距很大,加油加水工作不方便;第六,这种设备只适用于窄幅板轮拖总装配线生产。

综上所述,因为每个小学生在体能、个性、学习方面都存在明显的差异迹象,所以,在组织现代小学体育教学工作期间,指导教师须灵活性地使用分层教学法,借此引导每个学生获得身心健全化的发展成就。需要引起注意的是,教师在正式沿用分层教学法的环节中,有必要结合实际的体育教学目标和学生的身心素质状况,设置合理的教学目标和评价体系,之后确保实时性观察每个学生的发展动态之后,耐心地给予他们更加正确有效的指导。长此以往,势必能够大幅度提升小学整体的体育教学效率和质量,为小学生今后良好的发展前景奠定基础。

综上,这种技术生产效率高,但是缺点很多,而且只适用于窄幅板轮拖总装配线。

3 新型设备的总体设计思路

新型设备采用了新的思路实现接车和下线功能,在各方面的工艺性能均优于之前国内外的轮拖接车下线技术。2009年12月20日,新型设备应用于中国一拖四装厂,完成了对旧式固定式接车下线工艺设备和旧地下室的改造,经生产验证,大幅提高了生产效率、产能和经济效益。

3.1 新型接车下线设备的设计

设定6个平升平降高度和倾转角度,可满足四装厂大、中、小各机型系列轮式拖拉机自动离线上台、停留、电动下线的需要,满足2 min30 s的生产节拍,即生产效率比一拖四装厂原先设备提高约1倍;不需专门的操作人员,利用加油加水工序的1~2名工人过来操作下线工作(原“固定式接车台”需要附近工序4~6人完成推动接车上台、停留和推动下线全过程工作),而且,如果能够克服总装线其他设备对生产效率的制约,还可以满足非常短的生产节拍。

如图5,依据工艺要求,新型设备利用接车工位地下室内部和地面上的空间,布置一种四升降杆升降控制装置和其上的接车台架。

关键技术如下:(1)通过对一拖四装厂所有机型系列的典型轮式拖拉机进行模拟下滑倾角试验,确定接车下线设备所需的倾转角度范围和所有机型轮式拖拉机在斜坡上面下滑的可行性。(2)设计适应平升平降、倾转和上、下坡平稳的满足多机型接车下线的接车下线台架。(3)应用螺旋升降机组合、编码定位、频繁启停、快速制动等技术,设计四顶杆组合升降装置,可使设备台面实现六档高度位置“平升平降”或“台面倾转”。(4)设计升降导向装置、限转装置和含浮动关节顶杆装置,解决升降机丝杆升降时承受非轴向载荷时寿命受到严重损害的问题,保证升降丝杆直线升降运动和动力传递功能的实现。(5)针对接车台架与4个升降顶杆的联接,设计扣压、活放式联接结构,可使其在满足升降功能前提下,解决3台电动机驱动4个升降机构所带来的不同步升降运动破坏台架和升降机构的问题。(6)设计台架手动千斤顶升降装置,布置在接车下线台四角,在设备出现突发事件或故障时,可使设备接车台面仍可实现“平升平降”功能,起到生产临时应急作用,保证生产持续进行,也为设备安装、调试和维修时提供方便。(7)测绘地下室,向加油加水工位方向扩建地下室,在空间狭小、立柱和横梁密集的地下室内布置四顶杆组合升降装置。(8)设计设备周围远、近两处操作工位,一处位于轮拖总装线的尾端附近,一处位于接车下线设备旁边,实现设备操作快速、方便。(9)针对台架使用一段时间后会出现台架平升平降高度漂移的问题,设计“一键恢复(按钮)”功能,可以快速重置台架的基准高度,方便高度调整和维修工作。

通过以上技术方案,可以实现:(1)台架在地平面附近高度上,六级位置“平升平降”和在各位置上角度可控的“倾转”和“倾转回位”,满足多机型拖拉机在接车下线工位的各合适高度上接车、自动上台。(2)电控台架倾转和回位,靠拖拉机自重或操作工手扶轻推、方向引导,拖拉机下(线)滑到下一工序(加油加水)工位。(3)各高度、倾转角度数值可调。(4)依据拖拉机机型系列和品种,接车平台平升平降档位数量、高度和倾转角度可以依据实际需要特殊设计。

3.2 尾序输送衔接安保装置设计

应用光电传感器组合、PLC程序控制技术,通过检测后来拖拉机在总装线上的位置(是否即将超越安全距离)、拖拉机在接车下线台架上的位置(是否停留在台面上),以及接车台的倾转状态(是否正在倾转),控制总装线输送运行或停止输送,避免总装后的待下线轮拖与接车下线台面上的轮拖相撞,或与正在倾转的接车台板尾部相撞,将接车下线台上的拖拉机顶到加油加水工位,伤害设备本身及位于加油加水工位附近的工作人员,实现防撞车安全保障。

4 新设备性能指标

(1)新型设备可满足25.73~55.13 kW多机型轮拖总装线接车下线工序2 min30 s的生产节拍,不需专门的操作人员,利用加油加水工序的1~2。工人过来操作下线工作(一拖四装厂原生产节拍约为4 min20 s,新产能提高约1倍;原“固定式接车台”需要附近工序4~6人完成推动接车上台、停留和推动下线全过程工作)。

(2)可实现台架上平面距地面高度约140~300 mm之间任意6个位置水平升降,满足多机型拖拉机接车轮径变化范围大、落地高度变化大的接车下线需要。

(3)在设定的转角范围内,可实现接车台面的“台面倾转”,在台架上表面距地面高度约140 mm处最大可倾转15°,在台架上表面距地面高度约300 mm处最大可倾转5°,且各级高度上的倾转角度可调。

(4)有自动防撞车安全保障功能,可以避免向接车台输送的拖拉机撞上倾转位置的接车台,伤害接车设备和拖拉机产品;或者将平放在接车台上的拖拉机顶到下一工序,伤害接车下线工序和下一工序附近的人员。

(5)针对接车下线平台高度漂移的调整和维修有“一键复位”功能,在台架高度偏离高度原位后,可重新简单、快速地设定台面需要的基准高度。

(6)设备的操作有距离接车下线工位远、近两处操作位置,远处距台架1.5 m,近处距台架0.4 m,均可控制台架总成“平升平降”、“倾转”、“倾转回位”和“总装线急停”,设备的操作简易、快速。

(7)依据拖拉机机型系列和品种的特殊需要,接车台架的平升平降档位数量、高度和倾转角度可以特殊设计;而且,如果能够克服总装线其他设备对生产效率的制约,本设备还可以满足非常短的生产节拍。

(8)新型设备可以用于“宽幅板”、“窄幅板”等各种装配链板线。