硅薄膜太阳电池制备技术发展概况

南开大学 ■ 王奉友 张德贤 王远 蔡宏琨 李艳楠

一 前言

太阳能是一种清洁能源,而太阳电池也有望成为未来电力能源的主力[1],制作太阳电池主要是以半导体材料为原料,其工作原理是利用光生伏特效应[2],产生光生电动势以驱动外接负载。就制备太阳电池的材料来说,硅材料储量丰富,无毒、无污染,技术也最为成熟。在1950~1960年单晶硅(c-Si)基PN结太阳电池的转换效率己经超过10%,但成本较高[3]。

廉价的可替代单晶硅太阳电池的是硅薄膜 太阳电池,其具有以下的优点[4]:材料具有较高的吸收系数;可以采用低温制备技术(<200℃),明显降低能耗;通过改变反应气体组分可方便地生长各种硅基薄膜材料,实现各种叠层结构的电池,节省了许多工序。因此,硅薄膜电池成为国际上发展最快的光伏电池之一[5]。

硅薄膜太阳电池主要有非晶硅(a-Si:H)太阳电池、微晶硅(µc-Si:H)太阳电池、微晶硅/非晶硅叠层太阳电池和多晶硅(pc-Si)以及新型的异质结太阳电池(HIT)。

作者结合国内外相关研究成果,综述了应用各种制备方法以及陷光结构得到的硅薄膜太阳电池特性的优劣,并对硅基薄膜太阳电池的发展趋势进行展望。

二 硅薄膜电池研制技术的发展

1 制备方法的研究

为了改进太阳电池的性能,各研究组已对制备方法和材料进行了深入细致的研究。成功应用在硅基薄膜太阳电池制备中的主要是各种各样的化学气相沉积,常用的技术有等离子体辉光放电法(PECVD)、热丝催化化学气相沉积法(hotwire CVD)和光诱导化学气相沉积法(light-induced-CVD)。其中,等离子体辉光放电法又分成直流(DC)、射频(RF)、超高频(VHF)和微波等离子体辉光放电[6]。

J.Meier[7]等人采用超高频等离子体增强型化学气相沉积(VHF-PECVD)制备了最早的微晶硅薄膜太阳电池(µc-Si:H),开辟了光伏产业发展的新领域。采用VHF-PECVD技术使薄膜的沉积速率有较大提高,其原因主要是提高激发频率使得电子密度变大,降低了每个电子的平均能量,这样大量的低温电子同反应气体碰撞,产生的反应前驱物增加[8,9],薄膜的沉积速率得以提高。同时由于鞘层电压降低,电场强度也随之降低,加速离子的能量减少,从而降低了其对薄膜表面的轰击,使薄膜的质量提高[10],也相应提高了薄膜材料结构的有序度。

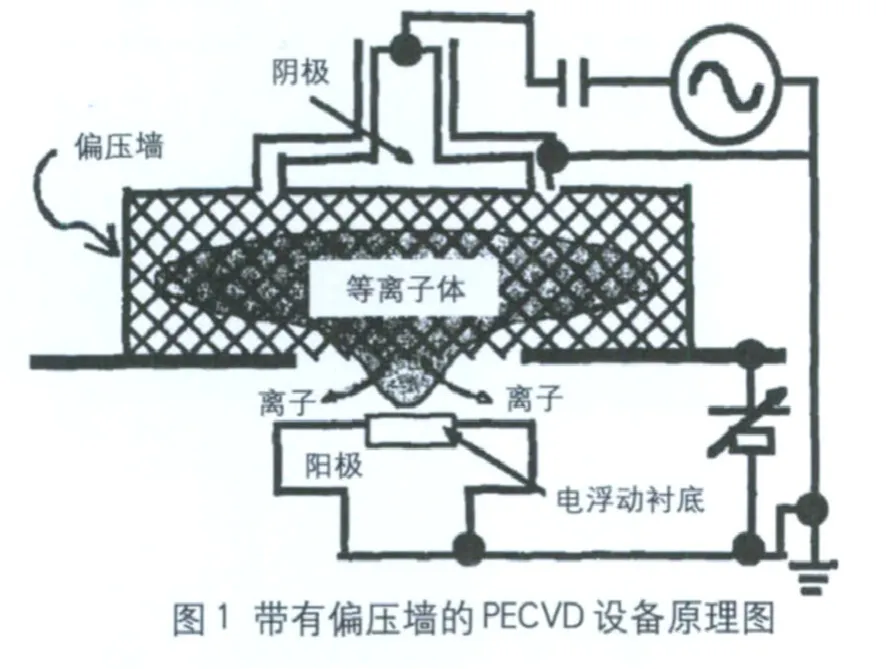

T.Nishimiya[11]等人采用特殊的PECVD的方法制备微晶硅薄膜。首先制作了一个阳极直流偏压墙(biased wall)包围等离子体,其具体结构如图1所示。此方法的优点是在不降低薄膜沉积速率的前提下可以降低离子对衬底的轰击,此项技术也被广泛应用到PECVD的制备的工艺中。

PECVD技术是目前制备硅薄膜太阳电池的主流方法,除此之外,热丝化学气相沉积法(hotwire-CVD)也越来越多应用到硅薄膜太阳电池的制备中,其主要原理是加热钨丝或钽丝到极高温度,采用热丝来分解反应气体,也叫做热丝催化法,A.H.Mahan对热丝化学气相沉积的原理有更为详尽的介绍[12]。

HWCVD能够改善薄膜的中程有序度(Medium Range Order,MRO),因为MRO与薄膜的光照条件下的稳定性有重要的关系,所以相对来说采用HWCVD制备电池的光致衰退效应较小。由于HWCVD的制备不需要外加偏压,也就无所谓离子对衬底生长的剧烈轰击,所以生长出来的薄膜质量相对较好。荷兰乌德勒支大学的Ruud Schropp等人采用HWCVD方法制备了proto-SiGe:H电池[13],薄膜的光致衰退效应不到10%,填充因子达到了0.77。NREL的M.S.Dabney[14]对采用HWCVD结合激光退火技术制备µc-Si:H薄膜,所得薄膜成核时间减短,晶粒尺寸更大,氢含量相应的增多。同时,HWCVD也被用于制备多晶硅薄膜,J.Cifre的研究组[15]在高氢浓度稀释的条件下运用HWCVD制备了多晶硅薄膜,经过SIMS测试发现热丝中的钨在薄膜中几乎没有掺杂,浓度极小,这也说明HWCVD在制备多晶硅薄膜上拥有广阔的前景。

除了上述的方法外,一些其他的沉积方法如电子回旋共振(electron cyclotron resonance,ECR)等离子体,光诱导化学气相沉积(light-induced-CVD)等方法也被越来越多的应用到太阳电池的制备中。ECR等离子体沉积是在低压条件下用微波作为激发源,用磁场来控制等离子体的范围。总体来说,采用ECR等离子体制备的薄膜由于减少了离子对薄膜轰击的能量,同时避免了HWCVD方法中热丝对衬底的辐射,使得生长的薄膜更为致密,光照条件下的稳定性更好[16]。

光诱导化学气相沉积是用光子能量来分解反应气体的分子。被分解的气体产生电子和离子,以及其他的中性粒子。这些离子和粒子扩散到衬底表面沉积形成薄膜材料。日本东京工业大学的Yagi, S等人[17]采用light-induced-CVD的方法制备了可以用在太阳电池窗口层的µc-SixCy:H薄膜,实验独特的创新之处在于掺入碳源采用的是1,3-disilabutane(1,3DSB),而不是常用的碳源(甲烷、乙炔等等)。由于1,3DSB中有碳硅键(Si-C-Si-C),Si和C的成键使得薄膜中碳团簇的现象消失,提高了薄膜的质量。

通过以上可以总结出,采用CVD方法制备薄膜时,影响薄膜质量的主要是生长薄膜过程中反应物的解离度以及成膜前驱物到衬底时所带的能量,不同大小的能量可以使前驱物自由的以能量最低的方式结合或是对已成薄膜的破坏性轰击,显然对成膜速率也有较大的影响。平衡这两个条件以及衬底温度之间的关系是生长高质量硅基薄膜的关键。

2 陷光结构的进展

(1)产业化的TCO陷光结构的研究

作为硅薄膜太阳电池结构中的一个重要组成部分,透明导电氧化物(TCO)薄膜被用作前电极或者背反射电极的一部分。传统的透明导电薄膜是氧化铟锡(ITO),掺杂的ZnO以及掺F的SnO2薄膜(SnO2:F)等,制绒的方法主要是采用湿法刻蚀。显然,TCO薄膜生长的成膜情况是刻蚀的先决条件,因为对薄膜掺杂和温度的不同会导致薄膜致形貌和导电性以及微结构的区别,相应刻蚀出来的结果也就不同,所以需要控制薄膜的生长。

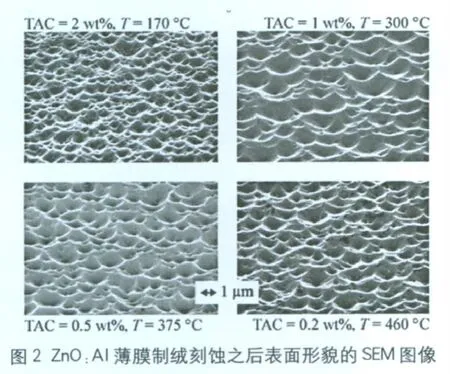

德国于立希大学的Michael Berginski小组[18]通过改变不同的衬底温度和Al掺杂浓度发现当掺杂浓度为0.5~1wt%,衬底温度控制在350℃~400℃时,得到薄膜腐蚀出来的陷光结构最好,弹坑张角在120¡~135¡之间,如图2所示。

通常TCO在可见光范围内(λ=400~800nm)透过率较高。当太阳电池中有µc-Si:H的加入就要求TCO材料透过范围要达到近红外(400~1100nm)区域。SnO2:F导电薄膜可以满足以上要求,即在保证透过率和导电性能的前提下减少TCO对入射光的吸收,提高光生电流。目前工业上已经应用的是Asahi(SnO2:F)U型TCO薄膜[19]。

(2)柔性衬底陷光结构的制备

柔性衬底由于其轻便可弯曲的特点被广泛应用到太阳电池的衬底材料中。柔性衬底主要有聚合物衬底(如聚酰亚胺、聚碳酸酯、聚萘二甲酸乙二醇酯和聚对苯二甲酸乙二醇酯等)以及金属的不锈钢箔衬底。对于柔性衬底陷光结构的制备,由于其倒结构以及衬底材料的特殊性,普通的湿法刻蚀并不适用。所以,一方面可以设计绒面衬底,如采用热压法使低温聚合物衬底出现绒面结构,另一方面,可以设计绒面背电极如自组织方法制备绒面金属电极,纳米银颗粒,溅射ZnO并腐蚀,热辐射法制备金属电极等[20]。

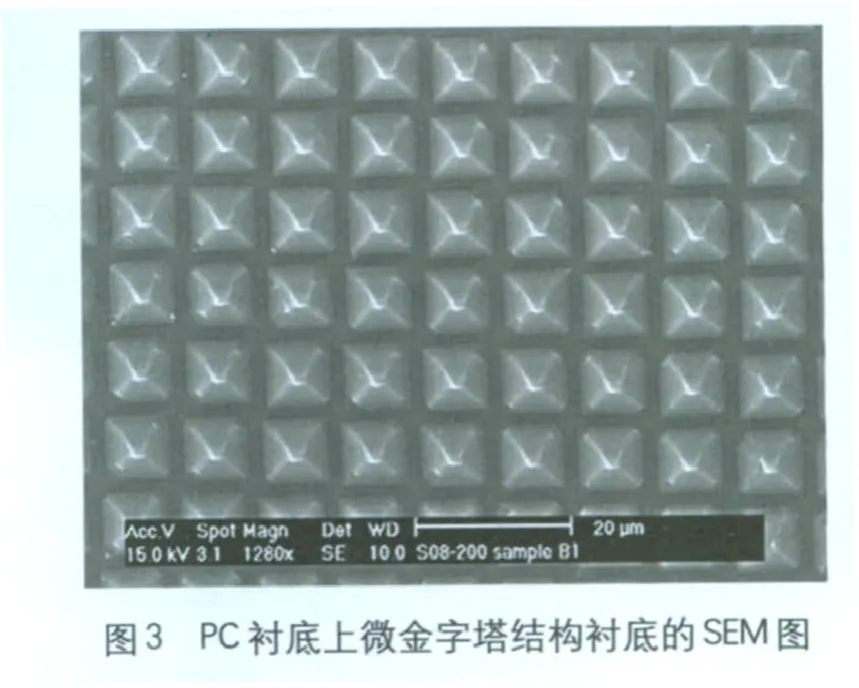

M.M.de Jong等人[21]采用热压法在聚碳酸酯(PC)柔性衬底上制备了尺寸远大于可见光波长的且周期性排列的微金字塔结构的陷光结构,如图3所示。

最近,基于石墨烯良好的电学和机械特性[22],韩国成均馆大学的Junmo kang等人[23]采用石墨烯为透明导电薄膜制备了高性能的柔性加热器,并表示石墨烯薄膜也可用于制备太阳电池的TCO材料,其光学透过率为89%。研究显示了石墨烯具有超出ITO的电学和机械性能,为其在柔性衬底上的硅薄膜太阳能电池TCO的应用提供了条件。尽管石墨烯材料作为TCO在硅基薄膜太阳能电池上的应用到目前还鲜见文献报道,但各界对于石墨烯特性的研究势必会加速它在硅基薄膜太阳电池TCO材料上的应用进程。

三 先进硅薄膜太阳电池的研究

目前世界上先进的硅薄膜太阳电池也主要是基于以上各种制备方法。为进一步提高a-Si:H 太阳电池的转换效率,必须要对长波入射光进行有效吸收,而叠层电池恰好可以解决这个问题。这里列举目前世界上具有最高效率的叠层非晶硅太阳电池,而United Solar实验组的文献都未介绍具体的制备设备及方法。但从其发表的相关文献可推断制备的方法主要为PECVD和HWCVD等。

除此之外,HIT太阳电池由于结合了第一代晶硅太阳电池和第二代薄膜太阳电池的优势,且其结构中a-Si:H薄膜无论是作为发射层还是钝化层都是重要部分,故HIT太阳电池也可视为硅基薄膜太阳电池的新成员,且由于其较高的效率受到广泛的关注。

1 高效率的硅薄膜电池

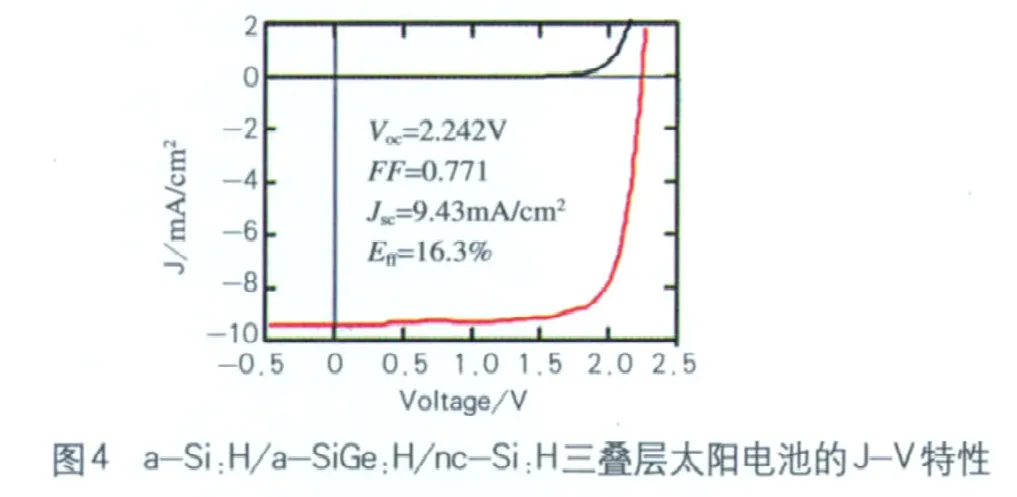

目前叠层电池可以分为双叠层和三叠层的太阳电池。叠层电池常见的问题是各层电池之间的电流不匹配。由于叠层电池各层之间是串联关系,这个问题就势必会降低电池整体的短路电流。美国United Solar公司制备了三叠层的非晶硅太阳电池[24]。底层的nc-Si:H电池会导致较大的短路电流[25],为实现电流的匹配,需要增加顶层的a-Si:H电池和中间层a-SiGe:H电池的厚度,但势必会降低填充因子(FF)和透光性,因此内反层的应用是必不可少的。该小组所使用的内反层不是ZnO或nc-SiNx:H[26],而是nc-SiOx:H。除此之外,nc-SiOx:H的应用不仅充当内反层,而且采用n型掺杂的nc-SiOx:H代替原来电池中的n层,这样也可以减薄电池的整体厚度。使用该结构实现了16.3%的转换效率,其J-V特性曲线如图4所示。

2 高性能HIT太阳电池的特性及其应用

1980年三洋电机株式会社率先实现了非晶型硅(a-Si)太阳电池的工业化, 之后通过不断的技术开发,实现了大面积(平方米级)的a-Si 太阳电池的高性能化[27]。在以前研发的 a-Si 高质量化技术的基础上,现已完成了单结晶硅和非晶型硅的混合太阳电池,即带本征薄层异质结(Heterojunction with Intrinsic Thin layer, HIT)太阳电池的开发和产业化。HIT太阳电池良好的性能与其本征a-Si:H对硅片表面悬键和缺陷的钝化有重要的关系,在2010年三洋通过改变界面优化条件,公布其实验室制备的HIT太阳电池转换效率达到23.7%,但具体技术信息尚未公布[28]。由于HIT太阳电池有高于第二代薄膜太阳电池的转换效率,同时其制备成本又比晶硅太阳电池低,所以拥有广阔的应用前景。

HIT太阳电池由于是非晶态-晶态结合的太阳电池,所以涉及到非晶态薄膜的制备主要采用的都是PECVD。硅片部分通过目前常用的RCA清洗法进行清洗,然后用NaOH或KOH进行各向异性的腐蚀来制备金字塔的绒面结构,之后再进行各向同性的化学腐蚀抛光(chemical polishing, CP)[29]:一方面用以增加对入射光线的吸收,同时也可以达到钝化硅片表面的目的,增加器件的少子寿命。也有研究组对于硅片表面的清洁采用SiF4或是CF4气体等离子体干法刻蚀的方法[30-31]。除此之外,目前的nc-Si/c-Si异质结电池也采用HWCVD方法制备,正如前面的叙述,其主要目的是采用HWCVD更有利于结晶相薄膜的制备。

四 结语

硅薄膜太阳电池由于成本低、环境污染小、制备简单且耗能少,因而在与其他类型太阳电池(如CIGS、染料敏化太阳电池)竞争中仍然处于有利地位。硅薄膜太阳电池的制备目前工业上主要以PECVD方法为主,通过对工艺的改进(如VHFPECVD,HPD-VHF-PECVD,pulse-PECVD)可以实现大规模太阳电池的高效沉积。基于本文之前的综述可以看出,HWCVD和light-induced-CVD等方法由于其对薄膜质量的控制较好,光照稳定等优势也被越来越多的应用。同时,针对不同衬底太阳电池的陷光结构也被视为提升电池效率的重要因素,良好的导电性和高透光率是TCO材料的必备特性,对其制绒也主要集中在光刻蚀和化学湿法腐蚀。此外,柔性衬底的制绒和等离子体协助陷光也被广泛研究。

目前硅薄膜太阳电池转换效率已经达到16.3%。但其理论极限为31%,故仍有继续提高的余地。同时,为了降低光致衰退效应,非晶硅和微晶硅、晶体硅相结合的太阳电池将成为硅基薄膜电池的主要产品,但这需要解决大面积微晶硅高速沉积的问题。此外,三叠层电池在制备上已无困难, 但由于工艺复杂, 其产业化有待于低温沉积技术的进一步成熟。如何提高叠层电池的效率仍将是未来研究的主要方向之一。

[1] Liang Yongye, Xu Zheng, Xia Jiangbin, et al.For the Bright Future-Bulk Heterojunction Polymer Solar Cells with Power Conversion Efficiency of 7.4%.Advanced Materials, 2010, 22(20): 135-138.

[2] 赵富鑫,魏彦章.太阳电池及其应用.北京:国防工业出版社,1985, 2.

[3] Chopra K.L.,paulson P.D., Dutta V., et al.thin-film solar cells:an overview.progress in photovoltaics: research and applications,2004, 12, 69-96.

[4] 雷永泉, 万群, 石永康.新能源材料.天津: 天津大学出版社.2002, 222-233.

[5] Rech B., Wagner H.Potential of amorphous silicon for solar cells.Appl.Phys.A, 1999, 69, 155-167.

[6] 熊绍珍, 朱美芳.太阳能电池基础与应用.北京: 科学出版社,2009, 261-262.

[7] Meier J., Fluckiger R., Keppner H., et al.Complete microcrystalline p-i-n solar cell-Crystalline or amorphous cell behavior?.Applied Physics Letters, 1994, 65 (7): 860-862.

[8] Novikova T., Kalache B, Bulkin P., et al.Numerical modeling of capacitively coupled hydrogen plasmas effects of frequency and pressure.J.Appl.Phy., 2003, 93: 3198.

[9] Amanatidas E., Mataras D.Frequency variation under constant power conditions in hydrogen radio frequency discharges.J.Appl.Phy.2001, 19: 556

[10] Finger F., Hapke P.Improvement of grain size and deposition rate of microcrystalline silicon by use of very high frequency glow discharges.Appl.Phy.Lett., 1994, 65:2588.

[11] Nishimiya T., Kondo M., Matsuda A.Novel Plasma Control Method in PECVD for Preparing Microcrystalline Silicon.MRS Proceedings.1997, 467: 397.

[12] Mahan A.H.Hot wire chemical vapor deposition of Si containing materials for solar cells.Solar Energy Materials&Solar Cells,2003, 78: 299-327

[13] Schropp R., Franken R., Aad Gordijn, et al.Thin film silicon alloys with enhanced stability made by PECVD and HWCVD for multiband gap solar cells.Conference Record of the Thirty-first IEEE, 2005, 1371-1376.

[14] Dabney M.S., B.To, H.Moutinho, et al.Relative crystallite sizes for thermally annealed HWCVD a-Si:H films with and without a subthreshold laser fluence.Photovoltaic Specialists Conference (PVSC),35th IEEE.2010, 3702-3705.

[15] Cifre J., Bertomeu J., Puigdollers J., et al.Polycrystalline silicon films obtained by hot-wire chemical vapour deposition.Applied Physics A: Materials Science & Processing.1994, 59(6): 645-651.

[16] Dalal V.L., Zhu J.H., Welsh M., et al.Microcrystalline Si:H solar cells fabricated using ECR plasma deposition.IEE Proceedings-Circuits, Devices and Systems.2003, 150(4): 316-321.

[17] Yagi, S., Okabayashi T., Katsuya Abe, et al.Novel carbon source(1,3-disilabutane)for the deposition of microcrystalline silicon carbon.Photovoltaic Energy Conversion, Proceedings of 3rd World Conference on.2003, 1687-1690.

[18] Berginski M., HŸpkes J., Melanie Schulte, et al.The effect of front ZnO:Al surface texture and optical transparency on efficient light trapping in silicon thin-film solar cells.Journal of Applied Physics 2007, 101(7): 074903.

[19] Sato K., Gotoh Y., Wakayama, et al.Highly textured SnO2:F TCO films for a-Si solar cells.Rep.Res.Lab.Asahi Glass Co.Ltd.,1992, 42: 129-137.

[20] Ke Tao, Dexian Zhang, Linshen Wang, et al.Development of textured back reflector for n-i-p flexible silicon thin film solar cells.Solar Energy Materials and Solar Cells, 2010, 94: 709-714.

[21] de Jong M.M., Rath J.K., Schropp R.E.I., et al.A novel structured plastic substrate for light confinement in thin film silicon solar cells by a geometric optical effect.J.Non-Cryst.Solids, 2012,15805.

[22] Lee C., Wei X., Kysar J W, et al.Measurement of the elastic properties and intrinsic strength of monolayer graphene.Science,2008, 321(5887): 385-388.

[23] Kang Junmo, Kim Hyeongkeun, Kim Keun Soo, et al.High-Performance Graphene-Based Transparent Flexible Heaters.Nano Letters, 2011, 11(12): 5154-5158.

[24] Yang J., Banerjee A., Guha S., et al.Triple-junction amorphous silicon alloy solar cell with 14.6% initial and 13.0% stable conversion efficiencies.Appl.Phys.Lett., 1997, 70: 2975-2977.

[25] G.Yue, Sivec L., Owens J.M., et al.Optimization of back reflector for high efficiency hydrogenated nanocrystalline silicon solar cells.Appl.Phys.Lett., 2009, 95: 263501

[26] Maruyama E., Okamoto S., Terakawa A., et al.Toward stabilized 10% efficiency of large area (>5000 cm2)a-Si/ a-SiGe tandem solar cells using high-rate deposition.Technical Digest of the International PVSEC 2001, 563-566.

[27] Kanevce Ana, Metzger Wyatt K., The role of amorphous silicon and tunneling in heterojunction with intrinsic thin layer (HIT)solar cells, Journal of Applied Physics , 2009, 105(9): 094507-094507-7.

[28] Kinoshita T, Fujishima D, Yano A.201126th EUPVSC Proceedings, 871-874.

[29] Li, G., Zhou Y., Liu F.Influence of textured c-Si surface morphology on the interfacial properties of heterojunction silicon solar cells, J.Non-Cryst.Solids (2012), doi:10.1016/j.jnoncrysol.2011.12.106

[30] Moreno, M., M.Labrune, Roca i Cabarrocas, P.Dry fabrication process for heterojunction solar cells through in-situ plasma cleaning and passivation.Solar Energy Materials and Solar Cells.2010, 94 (3):402-405.

[31] J C‡rabe, J.J Gand’a.Influence of interface treatments on the performance of silicon heterojunction solar cells.Thin Solid Films,2002, 403-404:238-241.