大型法兰制造工艺研究

扬州巨人机械有限公司 田 军

大型法兰制造工艺研究

扬州巨人机械有限公司 田 军

随着科技的进步,现代石油化工企业朝着大型化、复杂化的方向发展。设备的大型化给制造企业带来了机遇,但也带来了更大的挑战。在大型法兰的生产制造过程中,由于法兰坯料成环形,若用传统的分瓣制作,如果大型法兰分瓣过多,必然会增加焊接工作量,而且焊接带来的变形也会增加;如果分瓣过少,就浪费了原材料,造成了一定的经济损失。以扬州巨人机械有限公司为例,该公司对大型法兰制造工艺进行了优化,尤其是对于公称直径不小于1 000 mm的平焊法兰,该公司总结出了一套优化的生产工艺,满足了工艺及生产需要。本文,笔者以甲型平焊法兰(材质为Q345R,型号为 JB/T4701–2000 RF 1000–0.25)为例,从下料、卷制、焊接、整形、热处理等工序进行阐述。

一、下料工艺

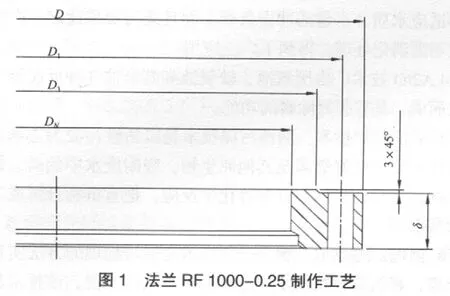

下料工艺是第一道工序,直接关系到制造法兰的成败。法兰RF 1000–0.25制作工艺如图1所示。

1.法兰的具体参数为:DN=1 000 mm,D=1 130 mm,δ=40 mm。法兰下料内、外径方向需分别留出10 mm的切削余量,厚度方向需留出6 mm的切削余量。

2.关于下料长度L的确定,实践表明,L=法兰中径×π;即L=π(DN+D1)/2,计算得出L=π(1 000+1 130)/2=3 345 mm。

由此可知,板条的下料尺寸L=3 345 mm,B=85 mm,厚度=49 mm,取整为50 mm(用50 mm厚钢板下料)。板条下料尺寸如图2所示。

二、卷制工艺

卷制工艺有冷卷和热卷两种,笔者所在公司通常采用冷卷(B可以达到100 mm)的卷制工艺。卷制使用的设备为卷板机,卷制过程中要不断调整精度,以达到所需要的圆度。通常,直径方向误差不超过3 mm。

三、焊接工艺

焊接施工中,虽然只有一道焊口,但考虑到焊接变形与焊接质量,笔者所在公司采取X形坡口。首先,将环形坯料水平固定在龙门架夹具平台上,然后进行坡口加工,坡口加工先采用火焰进行切割,然后用砂轮机磨制而成,要求坡口表面光滑、平整、无明显凹槽,坡口表面及两侧无氧化铁、杂质、水分、油渍及分层等缺陷。

由于坯料的厚度较厚,选择合适的焊接方法直接影响焊接产生的变形程度。笔者所在公司选择手工焊进行两边对称焊接。若焊接不当,仍有可能产生焊后变形。如,先焊完X坡口的一面,再焊接另一面;则先焊第一面时,结构刚性还比较小,焊接变形较大,当焊反面时,正面的焊缝已经成型,结构刚性大大增加,这时焊接引起的变形量比正面小,虽然两者变形方向相反,但并不能完全抵消,最后仍保留第一面的变形方向。根据焊接工件的厚度及焊条直径确定焊接层数,本例工件厚50 mm,分成10层进行,每面5层,焊接采用正反对称焊接,每层焊接完成后锤击焊缝数次,以及待焊缝完全冷却以后再卸掉工装夹具,尽量消除焊接应力。

焊接完成后,按JN4700要求进行全面的RT或UT检查,由于焊接部位是应力集中和法兰强度比较薄弱的部位,所以必须进行无损检测,且必须达到等级要求。UT检查必须达到Ⅰ级合格,或者RT必须达到Ⅱ级合格,检测方法按JB4730规定进行。

四、整形工艺

整形工艺至关重要,若整形不到位,必然导致密封面加工余量不够,笔者所在公司采取600 t液压机进行校平。法兰圆环坯料在卷其制、焊接过程中存在扭曲、焊接变形等问题,通过校平,可以将坯料的平整度误差控制在2 ~ 3 mm。

五、热处理工艺

校平完的圆环坯料,都应进行消应力退火处理。因为板条在卷制、焊接、校平过程中积累了大量应力,退火处理可以使应力得到释放,提高焊缝的抗裂性能和韧性。此外,退火处理改变了焊缝及热影响区的组织、结构,加强了构件的稳定性,改善了坯料的切削加工性能。