3 000 m3液化石油气球罐设计

长岭炼化岳阳工程设计有限公司 李勇军 刘军培

3 000 m3液化石油气球罐设计

长岭炼化岳阳工程设计有限公司 李勇军 刘军培

球形储罐(简称球罐)作为一种储存各种压缩气体、液化石油气的压力容器,具有单位容积消耗钢材少、占地面积小、外形美观等优点,广泛应用于冶金、石油化工、钢铁、轻工、等行业。本文,笔者以3 000 m3液化石油气球罐为例,针对其设计进行分析,以期对同行有所看考。该汽油罐相关参数如下:公称容积3 000 m3,球壳内直径180 00 mm,基本风压值490 N/m2,设计温度–19 ~ 50 ℃,设计压力1.77 MPa,地震设防烈度7度。

一、球罐常见设计方法

目前,球罐的设计方法有规则设计和应力分析设计2种。

1.规则设计。规则设计是根据GB12337–1998《钢制球形储罐》进行设计,该设计方法以弹性失效(第一强度理论)为设计依据准则,通常只考虑静载荷及地震、风载荷的影响,而对于球罐所承受的交变载荷则不予考虑,不涉及球罐的疲劳破坏,球壳上任何一处的最大应力值超过材料的最大许用应力就认为球罐失效。

2.应力分析设计。应力分析设计是根据JB4732–95《钢制压力容器–分析设计标准》进行设计,该设计方法是以塑性失效准则为基础的设计方法,以第三强度理论为依据,不仅考虑了球罐的静载荷和地震、风载荷等影响因素,还充分考虑了球罐承受交变载荷。分析设计标准对球罐的选材、制造、安装及检验都比GB12337–1998《钢制球形储罐》更加严格。

二、3 000 m3液化石油气球罐设计方法选择

与规则设计相比,采用分析设计的球罐,更具有经济性和安全性。分析设计对球罐的球壳、球壳开孔处、支柱、拉杆等关键部位进行了详细的应力分析计算,对应力进行分类后分别加以控制,因此,采用分析设计比规则设计更科学。

根据TSG R0004–2009《固定式压力容器安全技术监察规程》,规则设计碳素钢和低合金钢抗拉强度的安全系数为2.7,分析设计碳素钢和低合金钢抗拉强度安全系数为2.4,因此同一台球罐采用分析设计比规则设计的钢材消耗量减少8%~12%。采用应力分析方法设计的球罐,虽然对球罐的安装、检测提出了更高的要求,增加了制造、检测费用,但一台3 000 m3液化气球罐按照分析设计可节约大约27 t的钢材消耗,5台球罐可节约135 t钢材消耗,经济性很高。

液化气球罐存储的介质为液化石油气,罐内介质反复装卸,罐内存储压力呈周期性变化,球罐会存在疲劳失效;而规则设计只是把球壳上的应力简单地控制在一个安全界限内,分析设计则是将应力进行分类,将峰值应力控制在一定数值范围内,故能有效地防止球罐的疲劳失效。根据该球罐的设计条件,其循环应力和循环次数均不符合免除疲劳分析条件,因此,只有采用应力分析设计才能保证球罐安全、长周期运行。

三、球壳板材料的选择

GB713–2009《锅炉和压力容器用钢板》中指出,制造球形储罐的材料可以从Q345R,07MnCrMoVR,Q370R等材料中选取。对于该球形储罐来说,与Q345R、07MnCrMoVR相比,Q370R具有强度高、冲击韧性好、焊接性能良好、耐H2S应力强、耐腐蚀能力强的优点,适合用于制造球形液化石油气储罐。

四、球壳分带的结构设计

3 000 m3液化气球罐常见的分带结构型式有2种,一种是4带12支柱62片球壳板,每台球罐壳体的对接焊缝总长度约582 m;另一种是4带10支柱54片球壳板,每台球罐壳体的对接焊缝总长度约525 m。对于球罐的分带结构型式而言,单位容积的焊缝长度越短,焊缝的总长度越短;焊缝总长度的减少,意味着焊接工作量的减少,可以有效缩短设备的安装工期、降低焊缝检测的费用。此外,球罐的制造还需考虑钢板的供货尺寸、制造厂球壳板加工能力、安装单位的吊装能力等因素。球壳板应以分块数量少、球壳板尺寸接近、互换性好、加工制造方便为原则。通过对钢板供应商及球罐制造商的调查了解,该球罐优先采用3带10支柱34片球壳板的方案,此方案球壳板最宽尺寸3 298 mm、最长尺寸11 781 mm,长宽比约3∶1,刚度合适,不易变形,球壳焊缝总长度约457 m;与前两种方案比较,采用该方案设计的球罐,球壳上的对接焊缝总长度大幅减少,焊缝长度减少幅度达到13%。并且球壳板的宽度大、数量少、组装方便、焊缝的焊接及检测工作量少、材料的利用率高,但是该方案对安装单位的制造、吊装能力的要求较高。此外,该方案的球壳分带的焊缝避开了球壳与支柱连接处上方约400 mm的应力集中区域。

五、球罐球壳的应力分析

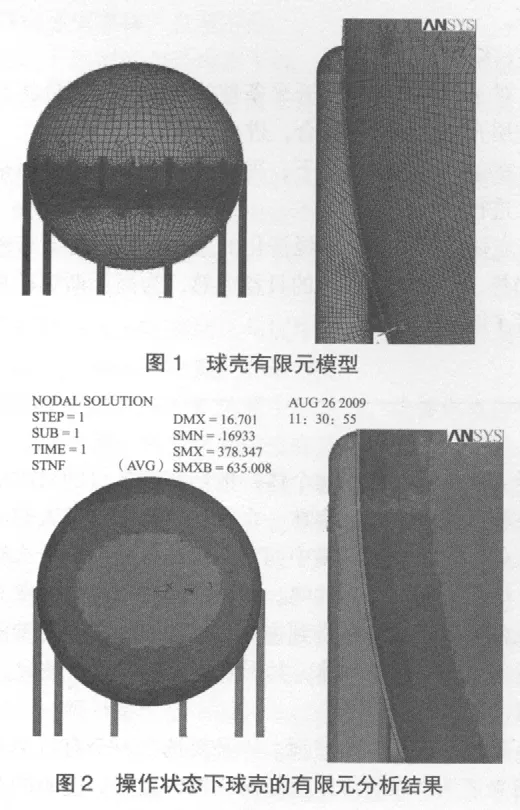

根据设计条件和球罐的结构特征,建立力学模型,采用ANSYS有限元分析软件进行应力分析。在应力分析的基础上,对球壳、接管开孔处、球壳开孔处及立柱与球壳相连接处的应力进行分类,将峰值应力限制在3倍的材料许用应力强度之内;本文,笔者仅对球壳、立柱进行应力分析。

六、球壳力学模型与分析结果

根据结构特性和载荷特性,在有限元模型中,取1/2球壳进行应力分析。球壳的力学模型如图1所示。

1.位移边界条件。在X=0的截面上,ΔX=0;支腿下端,ΔX=ΔY=ΔZ=0。

2.有限单元选择。结构采用ANSYS 5.5.3软件中的8节点三维实体单元(SOLID 45)。

3.载荷组合工况。

(1)操作状态下。总载荷=球壳内压(P=1.77 MPa)+自重+水平地震 +0.25×风载荷。操作状态下的有限元分析结果见图2。

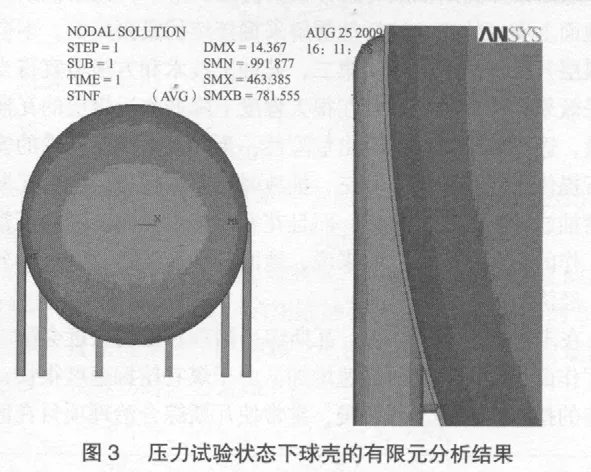

(2)水压试验状态下。水压试验压力+水的液柱静压力+自重水压试验状态下的有限元分析结果如图3所示。

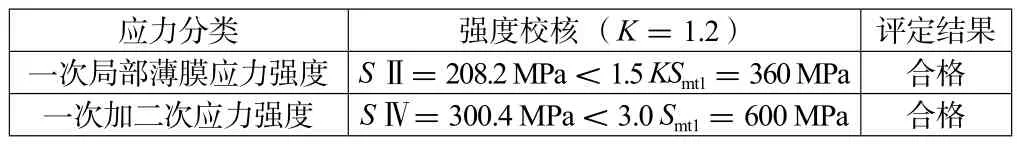

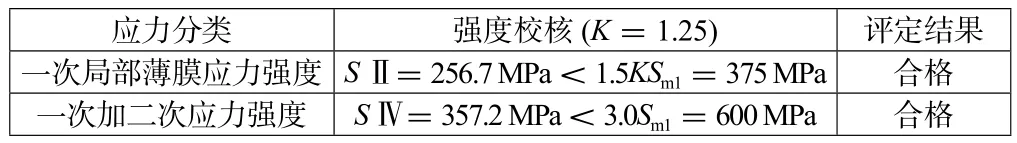

4.评定结果。操作状态下和水压试验装调下A–A截面的陪你规定结构分别见表1、表2。

表1 操作状态下A-A截面

表2 水压试验状态下A-A截面

七、结论

5台3 000 m3液化石油气球罐采用应力分析设计、球壳材料采用Q370R,结构形式采用3带10支柱34片球壳板,能够满足本球罐安全、长周期使用要求,达到了提高球罐的安全性、节省材料消耗、减少投资的目的。