机械采油效率影响因素研究

张 波,周世德,张亚利,周善兴

(中国石油长庆采油一厂测试实验大队,陕西 延安 716000)

抽油机系统由地面和井下两大部分组成,地面部分主要包括电动机、皮带与减速箱以及四连杆机构;井下部分主要包括抽油杆柱、深井泵以及油套管柱。抽油机系统总效率受各部件效率的影响,对通过测试所得到的数据进行有针对性的分析,旨在提高抽油机井系统效率。

一、抽油机井系统效率分析

1.抽油机井系统效率分解

(1)电机运行效率

①电机输入功率(系统输入功率)

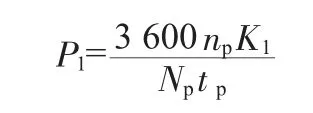

电机平均输入功率测试采用电度表—秒表法进行测取。抽油机运转时,测取电度表所转圈数和所用时间,则电机平均输入功率为:

式中:P1——电机输入功率,kW;

np——电度表所转圈数,无因次;

K1——电流互感器变比,无因次;

Np——电度表常数,r/kW;

tp——转np圈所用时间,s。

②电机输出功率

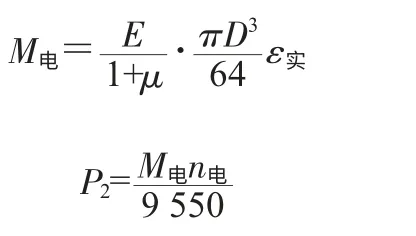

在电机输出轴处贴电阻应变片,将电机轴应变曲线记录下来,并由转速仪测试电机实际运行转速,则电机平均输出扭矩和功率为:

式中:M电——电机平均输出扭矩,N·m;

E——电机轴弹性模量,N/m2;

μ——电机轴泊松比,无因次;

D——电机轴直径,m;

ε实——实际平均应变值;

P2——电机功率,kW;

n电——实测电机轴转速,r/min。

知道电机输入输出功率,即可得到电机的运行效率η1=P2/P1。

(2)皮带及减速箱效率

电机输出功率P2即是皮带及减速箱的输入功率P3,其输出功率P3与P2测试技术相同,皮带及减速箱效率η2=P3/P2。

(3)四连杆机构效率

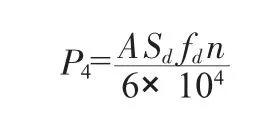

在悬绳器处安装动力示功仪,测取动力示功图,则光杆功率为:

式中:A——示功图面积,mm2;

Sd——减程比,m/mm;

fd——力比,N/mm;

n——光杆冲次,1/min。

由光杆功率就可计算四连杆机构效率η3=P4/P3。

(4)井下效率

井下部分的能量损失主要发生在盘根盒、抽油杆、抽油泵和管柱上,因此井下效率为:

式中:η1——盘根盒效率;

η2——抽油杆效率;

η3——抽油泵效率;

η4——管柱效率。

2.抽油机井地面效率影响因素分析

抽油机井地面效率受多种因素的影响,如抽油设备、抽汲参数、油井生产状况以及管理水平等。因此,提高抽油机井地面效率可以通过改善上述条件来实现。

抽油机输入能量在转换和传递过程中会发生损失。根据地面驱动设备组成情况,可将其功率损失分为以下四个部分。

(1)电机部分损失

包括热损失和机械损失,用△P1表示。

(2)皮带部分损失

主要是传动过程中的摩擦损失,用△P2表示。

(3)齿轮减速器部分损失

主要是传动过程中的摩擦损失,用△P3表示。

(4)四连杆机构部分损失

主要是轴承的摩擦损失和钢丝绳变形损失,用△P4表示。

因此,抽油机井地面驱动设备的全部能量损失为:

抽油机井地面效率为:

式中:P1m——电机输入功率。

可见,地面设备能量损失越大,地面效率越低;反之,地面效率越高。因此,提高地面效率可以通过提高抽油机各部件的效率来实现。

3.测试及资料收集

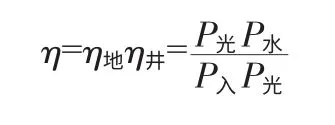

根据机采系统的工作特点,可将抽油机系统效率分为两部分:即地面效率和井下效率(以光杆悬绳器为界),则系统效率η:

P光即为抽油机的光杆功率,是指光杆提升液体和克服井下各种阻力所消耗的功率。P水即抽油系统的有效功率,是指在一定的扬程下,将一定排量的井下液体提升到地面所需要的功率。P入即抽油系统的输入功率,是指拖动抽油机的电动机的输入功率。

二、抽油机井系统效率测试情况

采油一厂现管辖陕、晋两省16个县市境内的27 465km2矿权面积,2010年底共探明地质储量34 419.41万t,动用地质储量34 243.57万t,动用含油面积584.58km2。管理12个采油单位,18个油藏。现有油井4 737口,开井4 177口。平均单井日产液4.36m3,单井日产油2.00t,含水45.7%,平均泵挂1 225m,平均动液面1 033m,平均抽汲参数φ33mm×1.77m×4.8次/min,平均泵效42%,检泵周期542天。抽油机以四型、五型、六型为主,占全厂抽油机97%。

三、油井系统效率主要影响因素分析

根据系统效率基本原理,结合安塞油田系统效率测试、分析及调整情况,影响系统效率的因素主要有油井产液量、生产参数、抽油机平衡度等。

1.产液量是影响系统效率的主要因素

单井系统效率的高低是有杆抽油井运行是否协调的重要标志,单井系统效率越高,则产液的吨油耗电量越少。对于系统效率低的井,产液量低是主要原因,主要是产液量低会导致供液能力不足和抽油泵泵效低,供液能力不足会导致动液面下降、沉没度减少,严重时会因为长时间不出油而烧坏盘根。供液不足一是因为抽汲参数设计不合理,可通过采用小泵径、低冲次、长冲程、加深泵挂等措施保持长时间稳产;二是自然开采衰竭井,目前措施是采用合理组合参数或间开的方法。

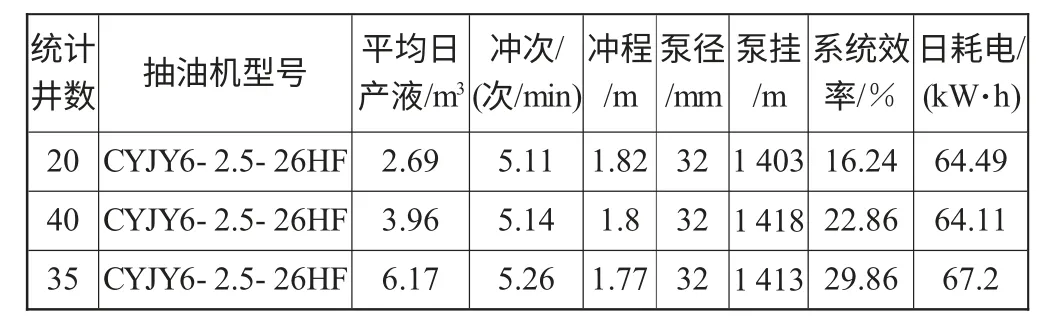

根据所测试油井的系统效率,选取泵径、冲程、泵挂、抽油机型号相同,冲次基本接近,产液量不同的95口油井进行统计分析,可以看出在相同的抽油设备及相同的工作参数情况下,产液量越高,系统效率越高,但产液量的高低对油井耗电量基本不产生影响(见表1)。

表1 不同产液量系统效率对比表

2.冲次是影响系统效率的关键因素

油井冲次是决定抽油泵效的重要因素,同时冲次增大后,其动载荷、摩擦载荷相对增加,抽油机单位时间内做的功以及输入功率随之增加,导致系统效率下降。

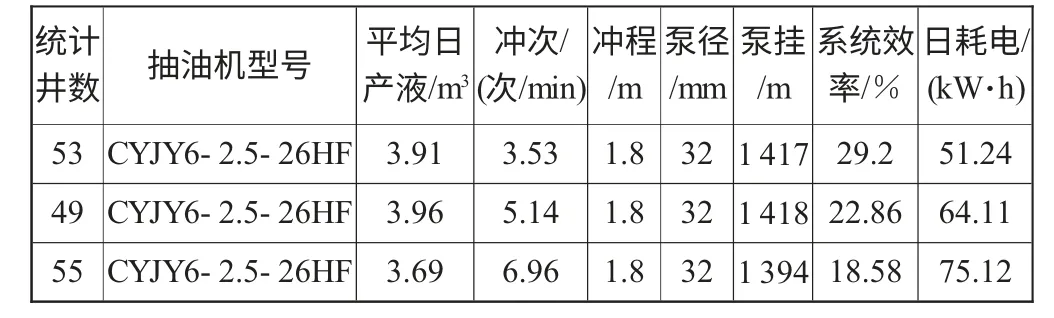

选泵径、冲程、泵挂、抽油机型号相同,产液量基本接近,不同冲次的油井进行统计分析,可以看出在相同的抽油设备及相同的工作参数情况下,冲次越低,系统效率越高,耗电量越小(见表2)。

表2 冲次与系统效率、耗电量的关系

3.冲程是影响系统效率的重要因素

油井冲程对抽油泵效的影响也很大,在相同的产液情况下,冲程越大,泵效越小,系统效率越小,同时冲程增大后,抽油杆在运动中的摩擦耗功增大,导致系统效率下降。

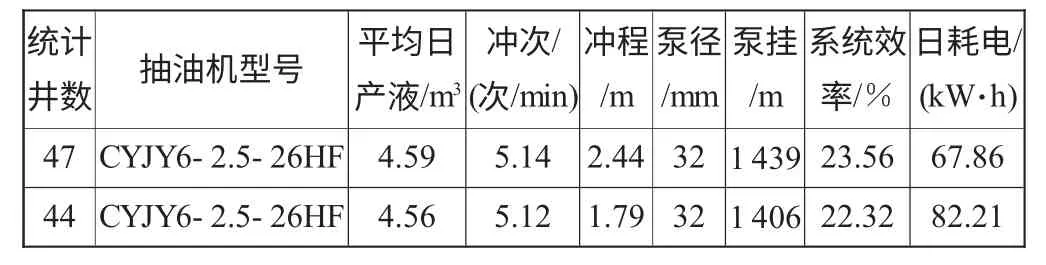

选泵径、冲次、产液量、抽油机型号相同、泵挂基本接近,不同冲程的油井进行统计分析,可以看出在相同的抽油设备及相同的工作参数情况下,冲程从1.79m上升为2.44m时,系统效率提高了1.24%,日耗电下降14.35kW·h。

表3 冲程与系统效率、耗电量的关系

4.抽油机平衡状况是影响系统效率的重要因素

安塞油田大多使用的是常规型游梁式抽油机,驴头悬点运动加速度较大,平衡效果较差,造成抽油机载荷波动较大,在一个冲次周期内电机有明显的正功与负功交替,抽油机在运转过程中,用于克服惯性载荷的负功明显增大,系统效率降低。

因此要使抽油机最节能,就是要使电机的变动损耗最小,也就是均方根电流最小。平衡度较差,则均方根电流势必上升,变动损耗增加,耗电量上升。

四、结语

通过对作业区的测试资料分析,并对比不同时期油井的系统效率状况,初步得到以下结论。

第一,部分井系统效率比较低的主要因素为单井产量低,抽油系统工作参数大于地层供液能力。

第二,采用长冲程低冲次有利于提高系统效率。

第三,抽油机匹配合适功率的电动机,可有效提高系统效率,降低能耗。

第四,抽油机平衡也是影响系统效率的重要因素,调整抽油机平衡同样可以提高抽油机系统效率,节约能耗。

[1]邬亦炯,刘卓均.有杆抽油设备与技术丛书之《抽油机》分册[M].石油工业出版社.