三次、四次反射波在薄板对接焊缝超声检测中的应用

刘卫中 李庆云 陈慧民

(惠州市水利水电工程质量检测站 516001)

薄板焊缝探伤时由于超声波近场区、仪器与探头组合性能、焊缝宽度、探头前沿和示波屏观测范围太小等原因,无法使底波和缺陷波分开,无法精确地检测出4~8mm薄板焊缝中的缺陷。本文介绍一种采用三次、四次超声反射波,选用大K值、高频率、合适晶片尺寸、短前沿的探头,用声程2∶1的扫描比例来进行现场检测的探伤方法。

1 检测原理

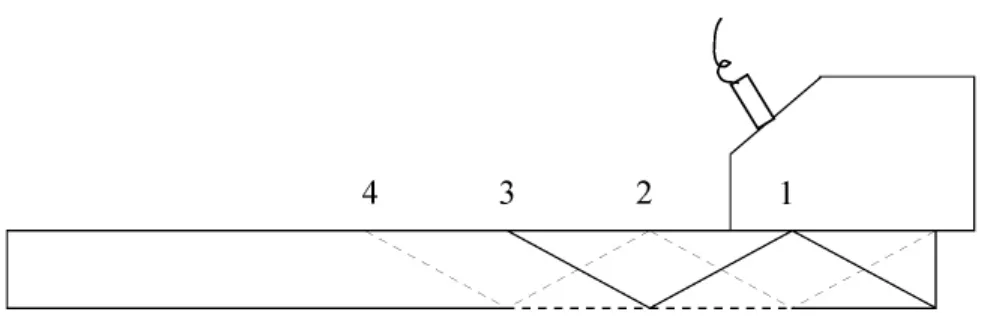

目前薄板焊缝探伤时不采用超声检测的主要原因有两个:ⓐ超声波探头的一次反射波在薄板下棱角反射时,由于探头有一定的前沿,使探头出到棱边,检测存在盲区,且主声速处于近场区内;ⓑ当二次底波在上棱角反射时,焊缝自身有一定宽度,探头移动时,扫查不到整个焊缝,且示波屏有效观测范围太小,反射信号杂乱,无法准确精确检测缺陷位置和大小(见图1)。

图1 超声波反射信号示意图

当探头移到三次底波的位置时,有效焊缝检测区域和声程也增大,这样就可以有效规避近场区、焊缝宽度、探头前沿较长等不利因素带来的影响,相应的示波屏上有效观测范围也增大,此时用三次反射波可以进行探伤。但存在由于底波和缺陷波相连或缺陷方向对检测不利而导致缺陷漏检的可能性,且焊缝检测存在扫查不到的死角,而四次反射波扫查作为补充可有效克服上述问题。

综上所述,调节扫描时用大比例声程调节法(如声程2∶1)将一次和二次波移出示波屏,即二次波对准“零”位,这样就可以直接用三次和四次反射波进行检测(见图2),从而可以较为准确地检测到焊缝缺陷。

图2 大比例声程调节法示意图

2 检测分析

2.1 K值选择

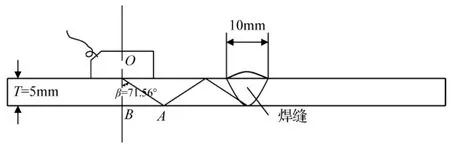

薄板焊缝一般采用单面焊双面成形焊接工艺,检测中较为普遍采用K3探头,由于此时的入射角为53.3°、折射角为71.56°,采用一次、二次反射波检测时本身检测设备示波屏上显示的始脉冲就较宽,加上底面反射波、端角反射波和根部未焊透等缺陷的反射波集中在示波屏很小的观测区内,给缺陷的估判带来很大困难,影响探伤的准确性。

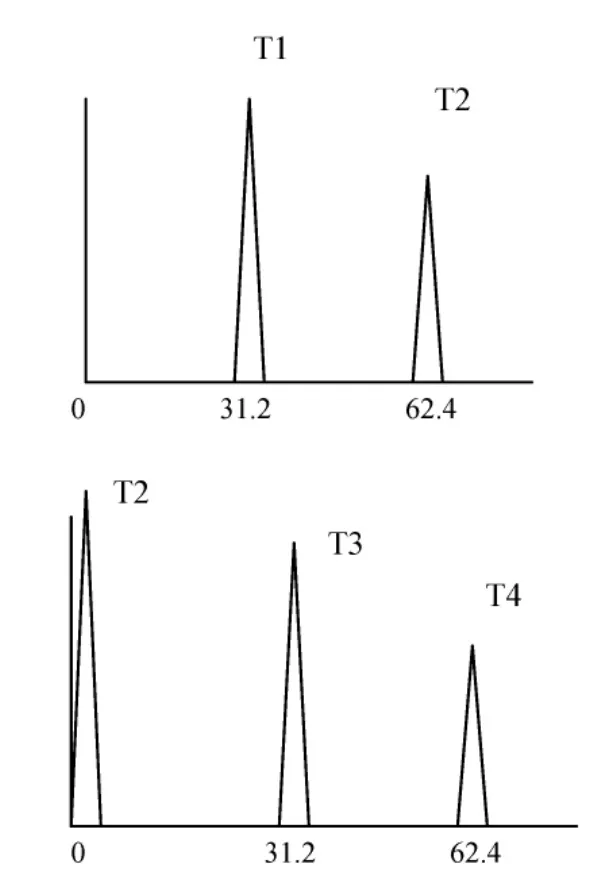

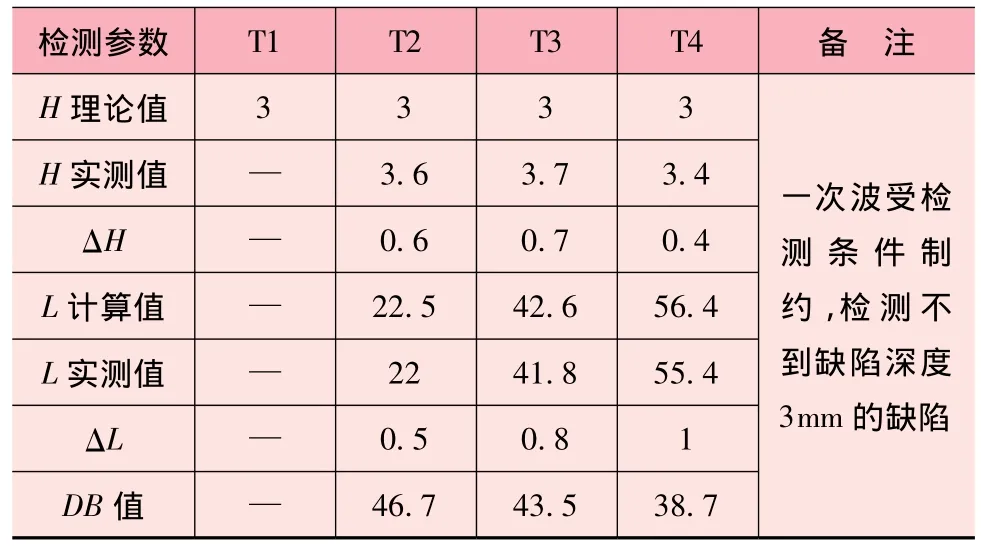

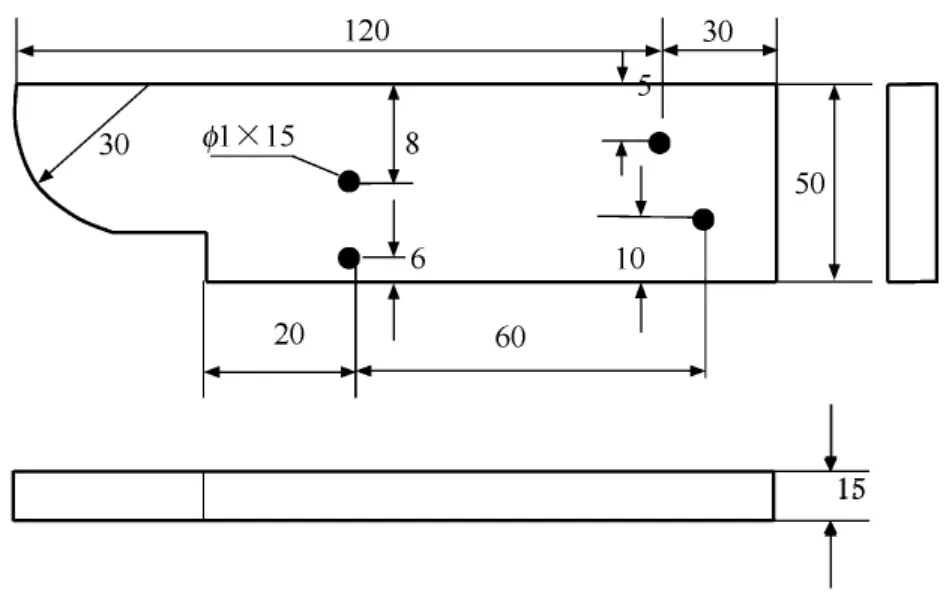

下面以5mm的薄板检测为例(见图3)具体阐述利用三次、四次反射波在实践检测中的优点。

图3 薄板检测示意图

在三角形 OBA中 OB=T=5mm,∠AOB=β=71.56°,斜边(即声程)OA=OB/cosβ =5/cos71.56°=15.6mm,BA=sinβ,OA=sin71.56°×15.6=14.7mm。

采用一次、二次反射波检测时,由于始脉冲和探伤头噪声和仪器组合性能的影响,探伤准确性降低;采用三次、四次波用声程2∶1检测时,OA达到31.2mm,这样就可以增大示波屏的有效观测范围,从根本上避免了其不利影响。

2.2 探头的选用对近场区和半扩散角的影响

a.选用5P13×13K3探头时,由近场区公式N=[ab/(πλs2)](cosβ/sina)计算得出进场区长度 N=43.3mm,四次波声程OA=15.6×4=62.4mm<3N=129mm(规程规定OA≥3N),不扩散区长度1.64N=71mm。

此时四次波在不扩散区内,可不考虑半扩散角对检测的影响。三次波处于进场区内,且四次波声程远小于3N,对缺陷检测不利,不宜采用。

b.选用5P6×6K3探头时,由近场区公式 N=[ab/(πλs2)](cosβ/sina)计算得出进场区长度 N=9.2mm,四次波声程OA=15.6×4=62.4mm>3N=27.6mm,不扩散区长度=1.64N=15.2mm。

此时四次波声程远大于不扩散区长度,须考虑半扩散角对检测的影响。经计算检测声程虽大于3N,但声速指向性较差,且β2∝90°形成表面波,对缺陷检测不利,不宜采用。

c.选用5P9×9K3探头时,由近场区公式 N=[ab/(πλs2)](cosβ/sina)计算得出进场区长度 N=20.76mm,四次波声程OA=15.6×4=62.4mm>3N=62.3mm,不扩散区长度=1.64N=34mm。

此时三次、四次波在不扩散区外,须考虑半扩散角对检测的影响。

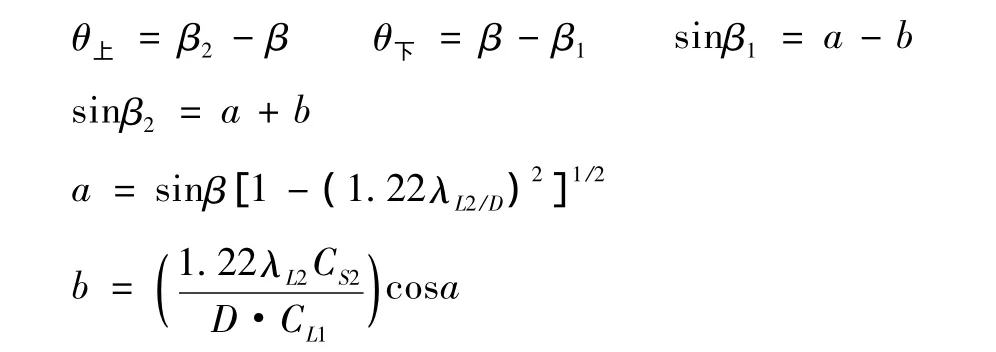

横波声场上下半扩散角不对称,由半扩散角公式计算可知:

计算5P9×9K3半扩散角:

(以上公式中θ上为横波的上半扩散角;θ下为横波的下半扩散角;a为入射角;λ为波长;β为折射角;C为波速;f为频率;CL为纵波波速;Cs为横波波速。)

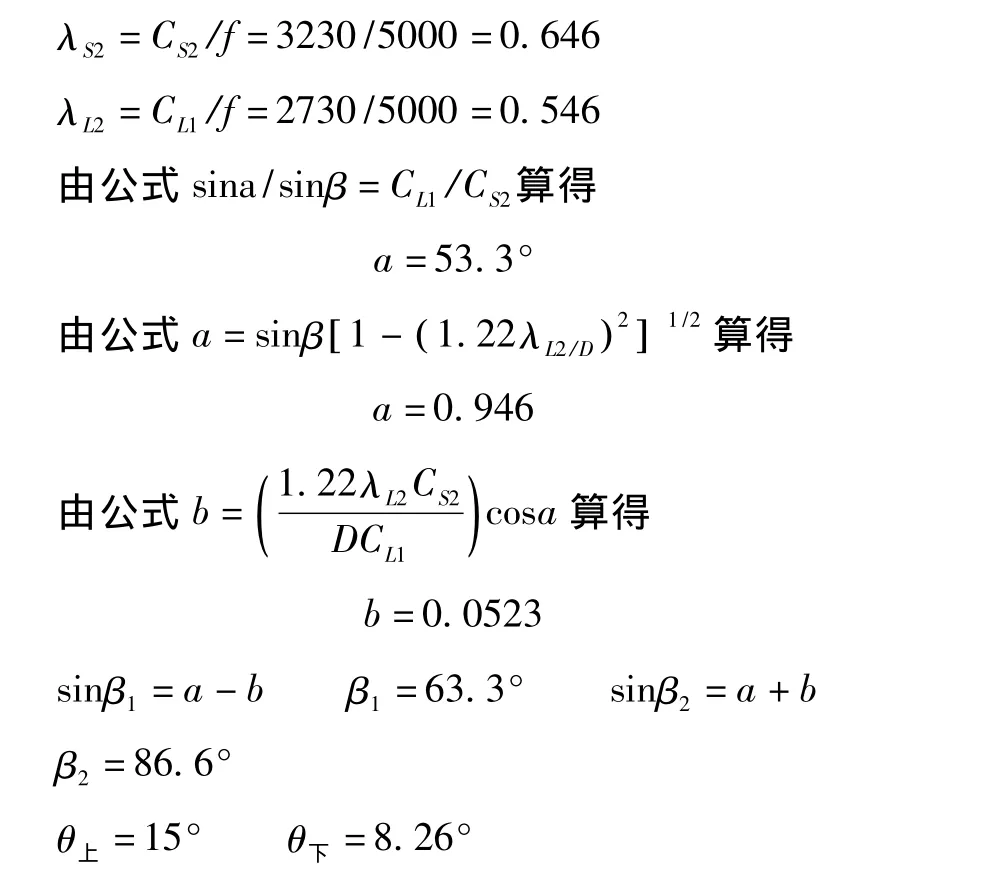

半扩散角对超声波探伤的影响(见图4)。由公式AB=20/cos63.3°=44.5,X1=tan8.26°× 44.5=6.5mm,BC=20/cos71.56°=63.2,X2=tan15°×63.2=16.9mm,得 X=X1+X2=23.4mm。

图4 半扩散角对超声波探伤的影响示意图

由以上计算和图4可知半扩散角在四次波时,最大宽度为23.4mm,探头移动时示波屏上出现一个游动波,游动区域为七格,因为焊缝宽度10mm<23.4mm,有两道底面焊角反射波。超声横波在底面反射时,一次波因为入射角小于第二临界角,不会产生表面波。而在二次、三次、四次波时,入射角大于第二临界角,这时产生表面波。探伤时示波屏上底波前出现一道波。在三次波时影响不大,四次波时影响十分明显。这时调节一下抑制旋钮可有效减少表面波的影响(见表1)。

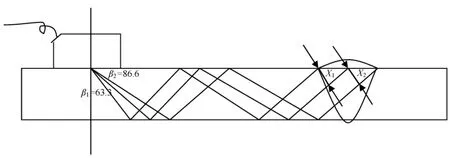

表1 一次、二次波和三次、四波检测定位偏差对比分析

由对比试验可以看出,四次波定位偏差最大1mm。薄板探伤中过分要求精确定位是毫无意义的,实际探伤时这个数值对薄板探伤定位的影响很小。

2.3 衰减

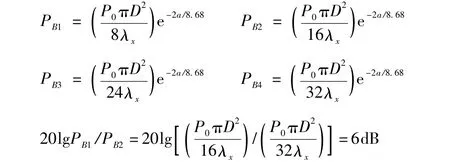

选用三次、四次波探伤,横波在底面发生反射,产生衰减。此时底面反射为大平底面反射,由公式a=(20lgBm/Bn- δ)/2(m-n),X=0.0875,B1=80%,B5=27%,衰减系数实测得(选用5P20D直探头,仪器HS—400)

(以上式中:B1为第一次底波的高度;B5为第五次底波的高度;D为探头直径;Bm、Bn分别为第m、n次底波的高度;PB1、PB2、PB1、PB4分别为第一、二、三、四底波的声压;λ为波长。δ为系数;X为薄板的厚度。)

计算可知超声波探伤选用三次、四次波探伤时,应充分考虑声波的衰减,具体衰减值参见上述计算数值。实际检测中,充分考虑衰减可以提高缺陷检出率。

2.4 定位偏差

由于半扩散角的影响,用三次、四次波探伤定位时有一个定位偏差,但在实际中影响并不大(见表1)。

3 扫描调节

探5mm的焊缝时,选用5P9×9K3的探头。调节扫描时将探头置于试块上(见图5),将一次波和二次波分别调到31.2mm和62.4mm,然后调节脉冲移位旋钮将波向左平移,将二次波对准零位(见图2),此时三次波和四次波分别对准31.2mm和62.4mm,这时声程为2∶1,扫描调节完毕。

4 灵敏度

将探头放在加工好的试块上,根据DL/T 820—2002规定做距离—波幅曲线图,此时检测灵敏度不低于DAC-10dB。

图5 扫描调节示意图

5 缺陷定位

平板对接焊缝定位采用声程2∶1扫描调节。

三次波定位:Lf=ns+Cfsinβ/n,d1=Lfcosβ-2T。

四次波定位:Lf2=ns+Cfsinβ/n,d12=Lfcosβ -3T。

(以上式中n为比例数;s为一次波声程;T为板厚;Lf、Lf2均为水平距离。)

6 实例分析

广州歌剧院工程主梁采用钢方通桁架结构型式,为了获取构件在最不利荷载条件下的受力情况和构件破坏时的各项参数,须进行整品桁架的受力破坏性实验。现场采用7∶1的比例制作了缩小模型。此工程对焊缝要求较高,施工难度大,缩小后的方通壁厚5mm,传统检测方法无法满足要求。

6.1 采用三次、四次超声波反射检测

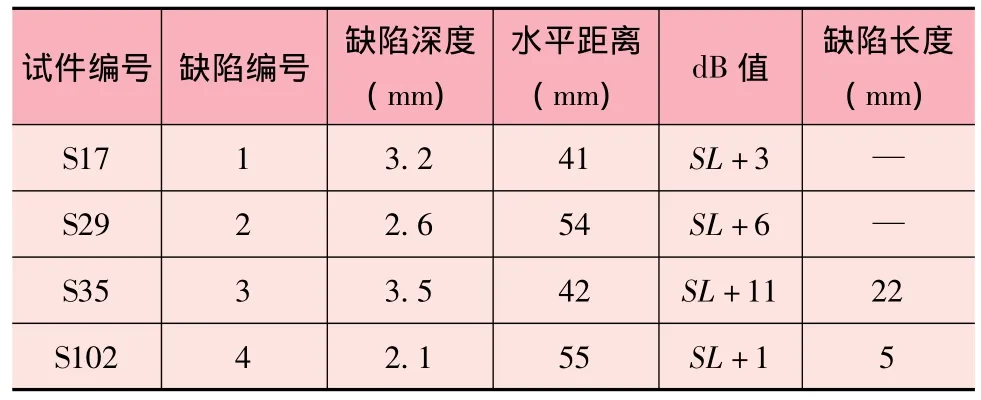

本次超声波检测采用的检测仪器型号为CTS—26,探头采用5P9×9K3,前沿为13mm,表面补偿为2dB,检测结果见表2。

表2 超声波检测结果一览表

6.2 采用射线方法检测

射线检测采用的检测仪器型号为XQ—1505,单壁单影,300×80胶片,焦距为600mm,曝光时间为30s,检测结果见表3。

表3 射线检测结果一览表

6.3 现场剖开检验

a.S17和S29剖开检验与检测结果一致。

b.S35剖开检验,其缺陷长度短1mm。

c.S102剖开检验,其条渣长度相同,缺陷深度为2.4mm,相差0.3mm。

通过射线方法复核检测和现场剖开检验进行对比试验,充分说明采用三次、四次超声波反射检测薄板焊缝是切实可行的。

7 结语

实践证明:采用三次、四次超声波反射检测薄板焊缝探伤的方法是比较适用和切实可行的。在实际工作中,由于探头声速较宽,引起较多杂波,示波屏有一定盲区,所以在选用三次、四次波进行探伤检测时,应选用大K值、合适晶片、短前沿、高频率探头,才能有效规避各种不利因素,保证缺陷有效检出。■

1 金燕,朱方鸣.薄板焊缝超声波探伤探头的选择[J].化学工业与工程技术,2004(2).

2 袁建国.薄板对接焊缝超声波探伤的可靠性探讨[J].无损检测,1995(2).

3 张文学.天然气小管径对接焊缝超声波探伤[J].无损探伤,1995(2).