大坝坝内涵洞封堵加固方案设计与探讨

张旭辉 黄春华 袁明道

(广东省水利水电科学研究院、广东省大坝安全技术管理中心,广东广州 510635)

珠三角某水库是一宗以防洪、供水为一体的Ⅲ等中型水利工程,工程建于 1955年,大坝为均质土坝,最大坝高20.5m,坝顶高程为19.50m(相对高程,以水库涵管进口底高程为0m),坝顶宽6.5m,坝长150m。工程主要水工建筑物级别为3级,次要建筑物为4级。

1 土坝渗漏水及坝内涵洞情况

2012年1月,水库管理人员日常巡视检查发现,大坝坝后左侧防汛路旁山坡存在漏水。大坝坝后发现漏水前阶段,水库一直处于12m以上的较高水位运行,是近几年水库较高蓄水位。现坝后防汛路旁漏水位置表面原来一直小范围有湿润,但没有明显流动水,直到前阶段水库高水位运行后突然发现漏水量增大,挖开漏水点后,发现为一报废旧涵管出水。漏水情况发生后,技术人员到现场查勘调查,并使用管道内窥仪等设备进行探查,但受管内淤积泥土阻挡无法深入。

经了解,漏水的旧涵管为钢管,前接水库旧输水涵洞内(输水涵洞为水库左侧旧溢洪道改建),输水涵洞已于大坝培厚加高时封堵,涵管以前主要是为旧水厂供水,20世纪80年代已报废。因旧输水涵洞和旧涵管改造时间已超过 20年,旧涵洞和涵管的相关工程资料全无。经当年施工人员回忆,旧涵洞总长约30m,断面为正方形,宽、高约1.5m,为现浇钢筋混凝土结构。

2 漏水原因分析

大坝坝后漏水情况发现后,水库涵管放水降低库水位。据观测,水库水位为 12.33m时,旧涵管出水量约为 16m3/h (4.44L/s),经水库放水降至11.83m时,旧涵管出水量约为11m3/h(3.06L/s),涵管出水量随库水位下降明显减小。

通过现场情况及调查分析,大坝 20多年前加固时,旧涵洞洞内空腔未封堵。在持续的渗流水头作用下,特别是在近期的高水头作用下,坝体内渗透水从洞内侧墙及顶板的施工伸缩缝、侧墙与底板之间施工缝和侧墙、顶板混凝土蜂窝等渗入涵洞,由旧涵管流出。同时带走周边坝体填土而出现了渗流破坏,其周边回填土出现接触冲刷,旧涵管出现了淤积。说明旧涵洞周边回填土体因渗流破坏而被带出,旧涵洞周边已出现集中渗漏通道。

3 涵洞封堵方案比选

土坝坝内旧涵洞封堵加固措施初拟三种方案。

方案一:开挖土坝后拆除旧涵洞回填粘土压实。

方案二:封堵旧涵洞采用粘土浆或水泥粘土浆充填涵洞内空腔。

方案三:封堵旧涵洞采用自密实混凝土充填涵洞内空腔。

方案一的大开挖方案总体处理效果较好,但旧涵洞埋深较深,开挖需将大坝左侧坝体大部挖开,工程量大,开挖及回填碾压需大型机械进场施工,特别是临近汛期,挖开大坝对汛期防洪安全十分不利,新旧坝体接触部位处理不好也易渗水。

方案二采用粘土浆或水泥粘土浆充填涵洞内空腔,可在坝面直接钻孔后灌浆施工,施工方法简便,但处理效果一般,难以完全填充涵洞空腔,未根本解决渗水和接触冲刷问题,易留下安全隐患。

方案三采用 C20自密实混凝土充填涵洞内空腔,可在坝面直接钻孔灌注。在自密实混凝土充满涵洞的基础上,配合采用涵洞二次灌水泥浆和充填灌浆封堵涵洞周边集中渗漏通道,可有效解决涵洞的接触渗流和接触冲刷问题,且该方案与方案二同样施工简便,也无方案一开挖大坝造成的防汛安全问题,方案实施造价不高。

根据大坝地质勘察相关成果,旧涵洞是在水库旧溢洪道改建而成,基础条件较好,为弱风化花岗岩,涵洞充填完成后不会产生较大的沉降和变形。

经综合对比分析,选用方案三的采用自密实混凝土充填涵洞内空腔的涵洞封堵方案。

4 自密实混凝土技术

自密实混凝土是具有高流动性、不离析、均匀性和稳定性。浇筑时依靠其自重流动,无需振捣而达到密实的混凝土。1988年在日本首次提出后发展迅速,国内逐渐应用成熟,被称为“近几十年中混凝土建筑技术最具革命性的发展”。

自密实混凝土的优点如下。

(1)保证混凝土良好地密实。

(2)提高生产效率,由于不需要振捣,混凝土浇筑需要的时间大幅度缩短。

(3)改善混凝土的表面质量。不会出现表面气泡或蜂窝麻面,不需要进行表面修补。

(4)增加了结构设计的自由度,不需要振捣,可以浇筑成型形状复杂、薄壁和密集配筋的结构。

(5)改善工作环境和安全性。

(6)提高施工速度、减小工期、降低工程整体造价等。

本工程采用的C20自密实混凝土配制原材料选择如下。

(1)水泥:采用 P·O42.5R级水泥,标准稠度用水量低。

(2)掺合物:优质II级粉煤灰。

(3)外加剂:选用萘系高效减水剂、增稠剂、膨胀剂。

(4)粗骨料:选用级配良好,粒径为 5~16mm,含泥量 ≤0.5%的碎石。

(5)细骨料:细度模数2.6,砂中所含粒径小于0.125mm的细粉不低于10%。

表1 C20自密实混凝土配合比

选择合理的原材料,选择适当的用水量与外加剂掺量,使高流动性和高抗离析性达到最佳的平衡状态,并使混凝土具有低水化热、良好的力学性能、抗裂性能和耐久性能。

5 涵洞封堵加固实施

涵洞封堵方案实施程序如下。

(1)水库进行控制性放水,令库水位在施工前缓降至涵洞底板以下高程。

(2)在旧铁涵管出口处用混凝土封堵,并预埋灌浆管从出口进行充填粘土水泥浆。

图1 涵洞封堵施工平面布置图

(3)平行旧涵洞轴线离左右侧墙0.5m各布置一排灌浆孔,对左右侧墙、底板和顶板进行充填灌浆,灌浆孔孔距3m,孔深进入旧涵洞底板外侧以下1.0m,灌浆孔深为8~13m,布置充填灌浆孔14个。

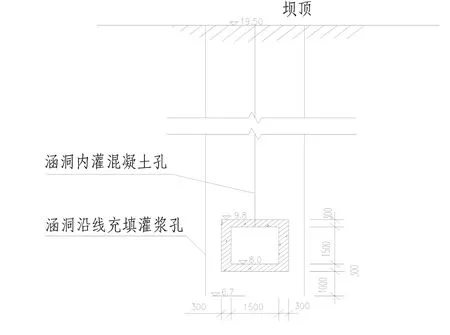

(4)沿洞轴线在洞顶每隔 5m(水平距离)钻直径130mm充填自密实混凝土(塌落度为15~25),并安装好PVC管,共布置6个充填混凝土孔,使用混凝土泵车通过管道向 PVC管内灌注自密实混凝土,自坝后背水坡孔向坝前迎水坡孔灌注,直至充满涵洞。

(5)混凝土封堵完成一个月后在洞轴线上布置6个充填素水泥浆的灌浆孔,目的充填混凝土脱空区。灌浆孔进入洞顶板以下0.3m,灌浆孔深为7~12m。

图2 涵洞封堵施工横剖面图

(6)本次充填灌浆洞轴线上的灌浆孔采用素水泥浆,水灰比为2:1~1:1;涵洞左右两侧灌浆孔采用粘土水泥浆,水泥占粘土干料的15﹪,充填灌浆压力采用0.25MPa,沿线充填灌浆孔复灌2次连续2次达到设计压力后终孔。

6 涵洞封堵效果及试验检查

(1)工程完工1个月后在旧涵洞两侧钻检查孔进行注水试验,坝体渗透系数k均小于1×10-4cm/s。

(2)工程完工后 3个月内,控制水库在低于涵洞底高程水位运用,3个月后逐渐回蓄正常高水位。水库在正常高水位运用时,经巡查观测,旧涵管及大坝涵洞附近坝后均不漏水,封堵效果明显。

7 结 语

随着一大批水利水电工程除险加固工程的开展实施,大坝坝内废弃的涵洞、涵管等穿坝、穿堤建筑物的处理应引起高度重视,加固工程应特别注意封堵措施的有效性和可靠性,避免埋下安全隐患,确保工程长久安全运行。

该土坝坝内涵洞封堵加固设计方案结合工程实际情况综合对比,应用自密实混凝土技术,采用多种手段并用,着重封堵的可行性、有效性和可靠性,供其他工程涵洞、涵管等建筑物封堵工程参考。

[1]CECS203-2006自密实混凝土应用技术规程[S].北京:中国计划出版社,2006

[2]CECS02-2004自密实混凝土设计与施工指南[S].北京:中国计划出版社,2004

[3]詹国良,彭瑞鸿,邓旭华,陈洪毅,杨智荣.C20低强度自密实混凝土的试验研究及工程应用[J].混凝土.2011(9):128-130