空调恒温恒湿节能控制在储丝房的应用

朱子玉,卓永冰

河南中烟工业有限责任公司郑州卷烟厂,河南郑州 450000

0 引言

储丝房环境的温湿度直接影响到烟丝的含水量和质量。不同区域分别安装有4套温湿度传感器,检测各自区域温湿度原始值,经过加权平均干球温度和相对湿度的平均值,进行系统控制。这种控制模式,在特定情况下,会造成能源(冷冻水/干蒸汽)的浪费。因此,需要采取一种更为节能的控制方法,实现储丝房空调恒温恒湿节能控制。

1 系统硬件构成

储丝房空调送风机、回风机电机功率分别为75kW、37kW。控制器采用S7-300系列PLC作为主站,中控室配备有WINCC上位机监控,上位机通过PROFIBUS-DP读取PLC数据实现整个系统的动态监控。在PLC下面挂接一个IM153 DP从站,用于扩展一个8AI的模块。

Profibus协议包括3个部分:Profibus DP,主站和从站之间采用轮询的通讯方式;Profibus PA,电源和通信数据通过总线并行传输,主要用于面向过程自动化系统中单元级和现场级别的通讯;Profibus FMS,主要用于自动化系统中车间级别之间的数据交换。

该系统中用的是 Profibus-DP协议。Profibus网络的构成:1)Profibus (一类主站),支持主站功能的通讯处理器,IE/PB链路模块;2)Profibus(从站),支持从站功能的通讯处理器,其他支持DP接口的输入输出;Profibus 网络部件,总线连接器、中继器、耦合器。

2 系统软件构成

2.1 上位机软件WINCC V6.0 SP3

运用西门子工业组态软件WINCC开发上位机监控程序。通过WINCC的组态实现上位机与PLC的链接、通讯、进行数据交换和数据处理,如图1所示。

图1 系统动态监控画面wincc

2.2 PLC控制原理

PLC(下位机)的软件在西门子STEP7 V5.4平台上开发。

2.2.1 变风量系统

通过变风量控制实现储丝房温度的调节。变风量系统的送风量不仅取决于风系统的沿程阻力,也与送风口处静压有关。风管系统沿程阻力恒定,送风口处静压增高,送风量将增大;风管系统沿程阻力增大,送风量随送风口处静压变化而变化。通过控制风机的转速,调节风机的出口静压,实现调节送风出口的静压,通过变风量控制实现储丝房温度的调节。静压与转速的关系如图2所示,风机性能曲线与系统阻力曲线的交点即为系统的工作点,该点对应纵轴为该转速下产生的静压,横轴即为与之相应的风量。

图2 风机转速与送风静压的关系

储丝房温湿度传感器实际温湿度值,与设定值比对、运算,当冷热湿负荷与设定值偏差过大,空调风量增加,反之,空调风量减少,实现变风量控制,根据储丝房内热湿负荷变化,自动调节风量,进而降低风机能耗

2.2.2 合理利用新风

图3 新风可以利用的区域

通常焓差的控制用于过渡季节。室外焓值较低,且室内需要降温时,不开启制冷机,引入新风进行降温,减少制冷机能耗。如图3所示,红线与图表边界所围成的区域即为室外新风可以利用的范围。

2.2.3 室内绝对含湿量为控制对象的湿度控制方式

一般情况下,系统以相对湿度为控制对象进行湿度控制。相对湿度和干球温度之间相互影响,绝对湿度不变,相对湿度随着干球温度的上升而下降,反之而上升。

储丝房湿度要求常年保持在65%左右,原有温湿度分开控制的方法,造成干蒸汽加湿的浪费和系统湿度波动。运用绝对含湿量为控制对象的湿度控制模式,可以克服温湿度分开控制诸多缺点。

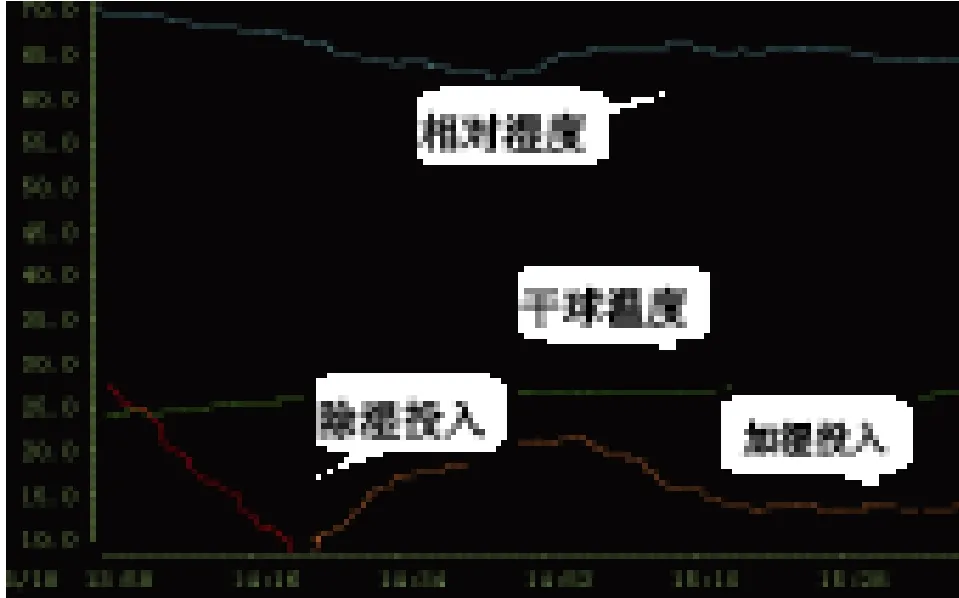

图4 以相对湿度为控制对象

图4所示,以相对湿度为控制对象。13:58,储丝房温度为23℃,低于设定温度25℃,相对湿度约为70%,高于设定湿度65%,空调一直进行除湿加热,温度上升,绝对湿度下降,相对湿度下降接近60%。在这一过程中,先后经历了“除湿”和“加湿”两个阶段,造成不必要的能耗。

如图5所示,系统以绝对含湿量为控制对象进行湿度控制。13:58,储丝房温度为23℃(低于设定温度25℃),相对湿度约为70%(高于设定湿度65%,经过计算,该状态下绝对含湿量为12.46g/kg,而设定温、湿度状态下对应的绝对含湿量为13.05g/kg,不需要除湿操作。随着温度不断的上升,相对湿度会不断的下降,接近设定湿度65%,不“除湿”,相对湿度下降比较平滑,设定湿度65%。绝对含湿量为控制对象进行湿度控制:优点,节约干蒸汽热源和冷冻水冷源,缺点,控制精度下降。

图5 以绝对含湿量为控制对象

3 结论

该系统改造投入使用后,运行稳定可靠。1)运用了先进的PLC和总线网络技术实现了温湿度的自动化控制,自动化程度高,操作简便;2)节能效果明显,减少了电能、蒸汽和冷冻水的使用量。

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2003.

[2]崔坚,李佳.西门子工业网络通信指南[M].北京:机械工业出版社,2004.

[3]杨婉.通风与空调工程[M].北京:中国建筑工业出版社,2005.

[4]杨路明,刘亚军.组态软件WINCC在自动监控系统中的应用[J].计算技术与自动化,2003,22(4):21-24.

[5]秦文虎.程序温控仪中PID参数自整定算法[J].自动化仪表,2001,21(1):17-18.