某1 MW水平轴风力机叶片气动设计及载荷计算

赵万里,李秋彦,刘沛清,朱建勇

(1.华北水利水电学院,电力学院,河南郑州,450045;2.北京航空航天大学,流体力学教育部重点实验室,北京,100191)

能源和环境是当今人类生存和发展所要解决的紧迫问题。常规能源不仅资源有限,而且造成了严重的大气污染。因此,世界各国先后提出了适合本国国情的新能源战略[1-7]。风能作为一种相对廉价的清洁新能源得到各国的重视。我国是一个风力资源丰富的国家,风力发电潜力巨大,自国家提出全国风电“十一五发展计划及2020年发展规划”后,风力机的单台装机容量由初期的600 kW发展到了现在的3 MW,兆瓦量级的单台装机容量已成为大型风电场的主力。笔者受某风能公司委托,开展了某1 MW新风力机叶片的设计、性能评估以及叶片载荷计算。

1 计算模型

风力机叶片设计方法有求解正问题和求解反问题2类,求解正问题是指首先根据某种规则设计出一个叶片,然后根据该叶片的气动性能、制造工艺和结构强度要求不断对叶片进行优化,最终使叶片的气动性能达到设计者满意的要求。反问题设计是指根据设计者期望的叶片气动参数,通过一系列假设和经验,通过计算得到叶片的外形参数[7-9]。

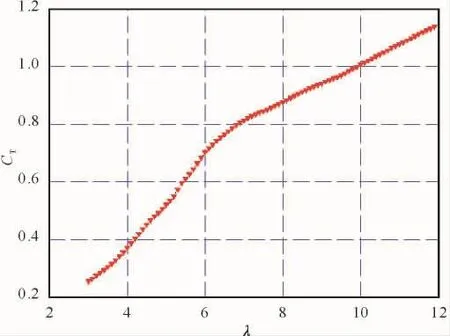

片条理论以轴向和周向干涉因子为变量进行外形设计,并可对设计的叶片进行气动性能的校核,包括风轮在非设计工况下的性能。片条理论是目前运用最广风力机软件的叶片设计方法和气动设计方法,并由此衍生了多种修正方法,修正后的计算结果与风力机的实际性能具有较好的一致性,本文在采用此方法设计及优化叶片,同时引入叶尖损失和轮毂损失修正、叶栅理论对攻角的修正以及重载运行下的修正问题[10]。主要的计算公式如下

2 风力机叶片气动外形设计

2.1 设计技术指标

风力机风轮直径,64.4 m;叶片数,3片;轮毂高度60 m;额定轴功率,1.1 MW;额定风速,11.2 m/s;风轮额定转速,19.8 r/min。

2.2 翼型参数

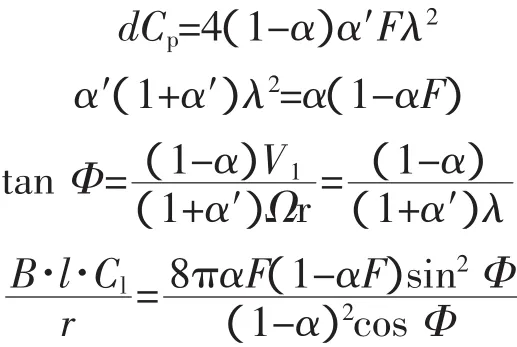

叶片沿径向所采用的翼形气动轮廓见图1(a),翼型的相对厚度沿展向发生改变。翼形最大相对厚度由根部的约40%逐渐过渡到尖部的约10%,为获取最大风能利用系数,尽量选取各翼型剖面的最大升阻比下的攻角为设计攻角。各翼型剖面不同攻角下的气动力,在小攻角时采用XFOIL计算,大攻角则采用Fluent商用软件通过求解不可压雷诺平均的NS方程,采用SST K-ω湍流模型[11],图1(b)为某截面的气动力系数。

图1 风力机叶片翼形剖面外形和气动力系数随攻角变化Fig.1 Airfoil profile of blade and aerodynamic coefficients changes with angle of attack

2.3 叶片气动外形设计

叶片气动外形设计是指确定叶片沿展向的弦长、扭角和厚度的分布。文献[12]对于气动外型设计方法以及工程上对弦长、扭角以及厚度分布的最优化修正进行了详细的分析,这里不再累述。

3 风力机稳态气动性能计算

由于气动性能计算结果的好坏直接影响风力机桨叶外形优化设计的优劣;因此,气动性能计算是风力机设计和校核中的重要环节。对风力机叶片进行气动性能校核,不仅可以作为对设计结果的评价;而且气动性能计算结果可以作为反馈,为修正桨叶气动外形提供数据。

3.1 性能系数计算

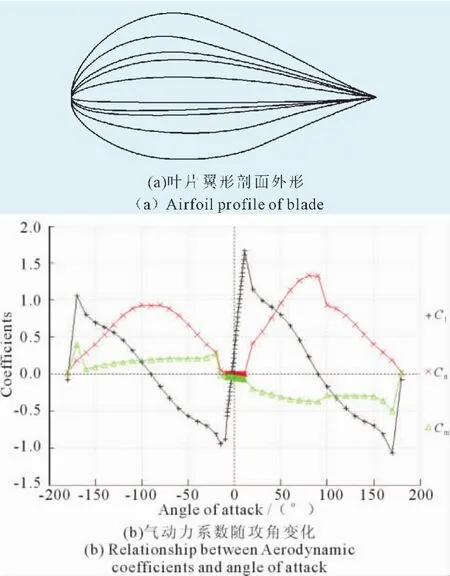

风力机的叶片性能计算是指在不同尖速比λ(包括了设计状态和非设计状态)下,计算风轮总体气动性能,对设计的风轮气动总体性能进行评估。主要的计算参数包括:风能利用系数Cp,扭矩系数CM和推力系数CT,它是对风轮气动性能进行评价最基本的参数。具体结果见图2—图4。

图2 风能利用系数Cp随λ变化曲线Fig.2 Relationship between Cpand λ

图3 风能推力系数CT与叶片尖速比λ关系曲线Fig.3 Relationship between CTand λ

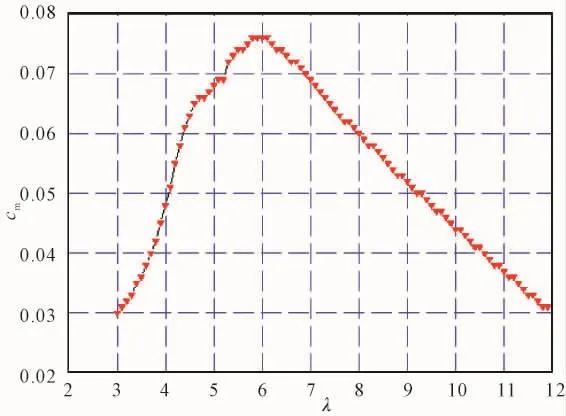

图4 风轮扭矩系数CM与叶片尖速比λ关系曲线Fig.4 Relationship between CMand λ

风能利用系数Cp曲线图可以看出,随着尖速比λ的增大Cp逐渐增大,当λ约等于7.1时,Cp达到最大值0.483,后随着尖速比λ的值进一步增大,风能利用系数Cp的值又会逐渐减小。可以看出Cpmax下的尖速比λ取值正好等于设计点下的尖速比λ。

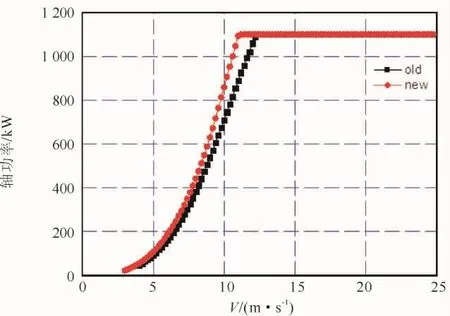

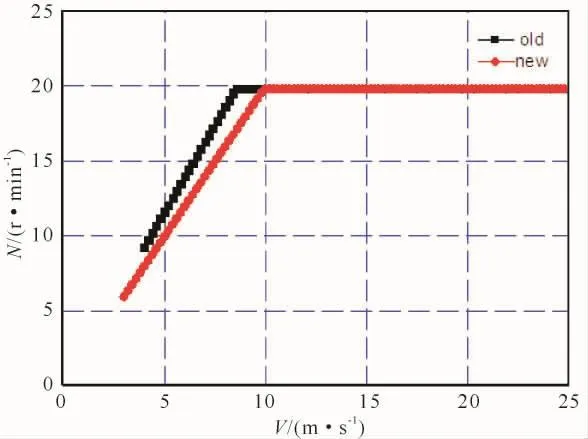

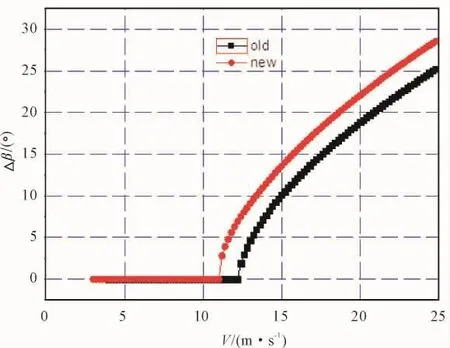

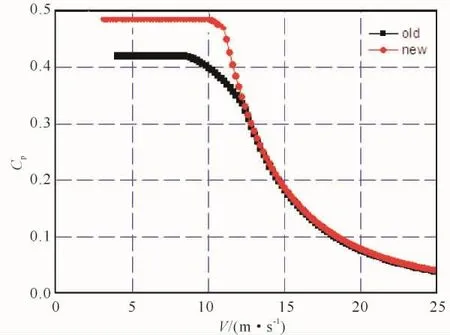

3.2 稳态功率输出计算

该稳态功率的输出计算以风轮额定转速19.8 r/min,轴输出功率1.1 MW为目标,通过控制风轮转速和桨距角来实现风力机的最佳运行。风轮的控制方式为:变速变桨距,该控制方式在输出轴功率未达到额定功率下,叶片桨距角保持不变。轴功率随来流速度的变化曲线计算结果见图5。同时相应的其他参数见图6—图8。包括:桨距角的变化规律、转速的变化规律,及风能利用系数随风速的变化规律,图中红色曲线为新叶片,黑色曲线为某风电公司原设计叶片,从图中可以看出,新设计叶片的气动性能明显优于该公司原设计叶片。

图5 轴功率随来流风速的变化曲线Fig.5 Relationship between shaft power and velocity

图6 转速随来流风速的变化曲线Fig.6 Relationship between rotate speed and velocity

图7 桨距角随来流风速的变化曲线Fig.7 Relationship between pitch angle and velocity

图8 风能利用系数随来流风速的变化曲线Fig.8 Relationship between Cpand velocity

上面的结果表明:风轮在风速大于等于切入风速时开始运转,当风轮的输出轴功率小于额定轴功率时,风轮转速随风速线性增大,桨距角不变,风轮保持运行于最大风能利用系数附近,风轮扭矩和轴向推力增大,轴输出功率以来流风速的三次方关系递增。来流风速约11.2 m/s时,达到额定功率(1.1 MW)后,风速进一步增大时,保持风轮转速恒定,通过调节桨距角保持输出轴功率的恒定。由于叶片的迎风面积迅速减小,导致推力值迅速降低。桨距角和尖速比的变化,叶片偏离最佳工作状态,风能利用系数也随风速的增大不断降低。

4 风力机气动载荷的计算

由于风力发电机运行在复杂的外界环境下,所承受载荷情况也非常多,根据风力机运行状态随时间的变化,可以将载荷情况划分为静态载荷、动态载荷和随机载荷。静态载荷基本上不考虑风力机运行状态的改变,仅考虑环境条件改变的情况;而动态载荷和随机载荷具有时间上和空间上的多变性和随机性,要想准确计算相对比较困难。由于载荷计算是后续结构计算和试验的基础,本文在计算时,参照IEC61400《wind turbine generator system-Part1:Safety requirements》以及中国船级社风力机组规范2008计算[13]。

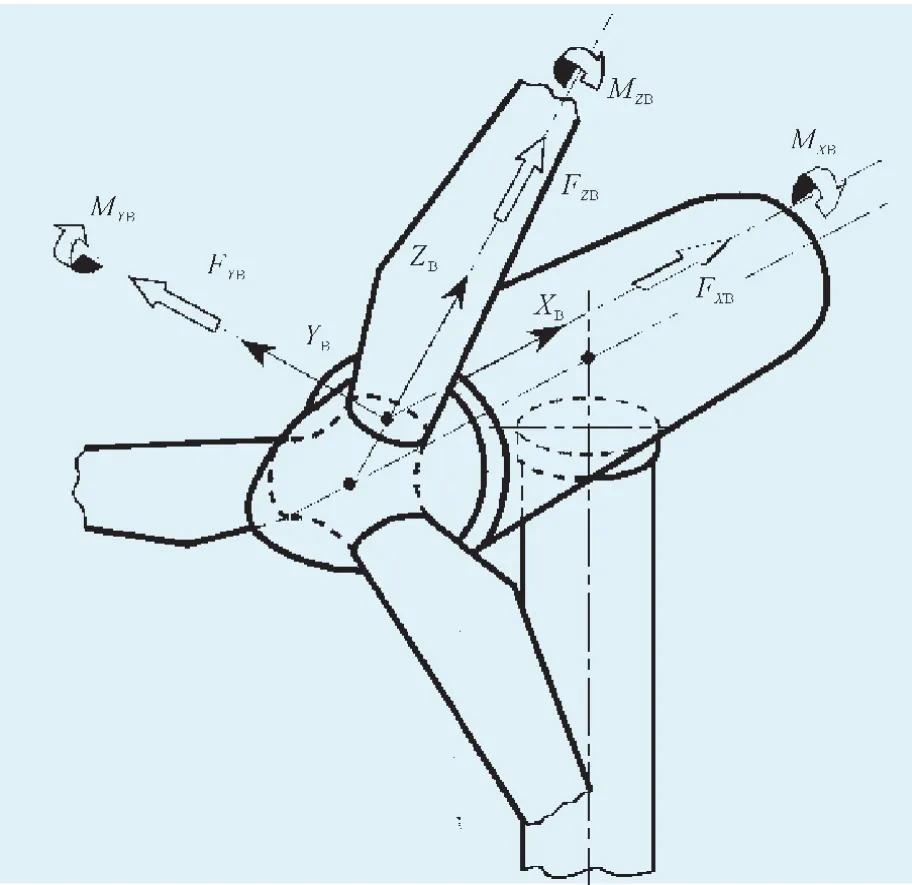

坐标系采用叶片载荷坐标系,如图9所示。x轴沿风轮主轴线指向塔架,y轴垂直于叶片轴和主轴,Z轴沿径向与叶片变桨轴线重合,原点位于叶片根部。气动载荷计算包括3方向的力和扭矩,分别为:FXB,MXB,FYB,MYB,FZB,MZB。其中FZB值相对很小可以不计。

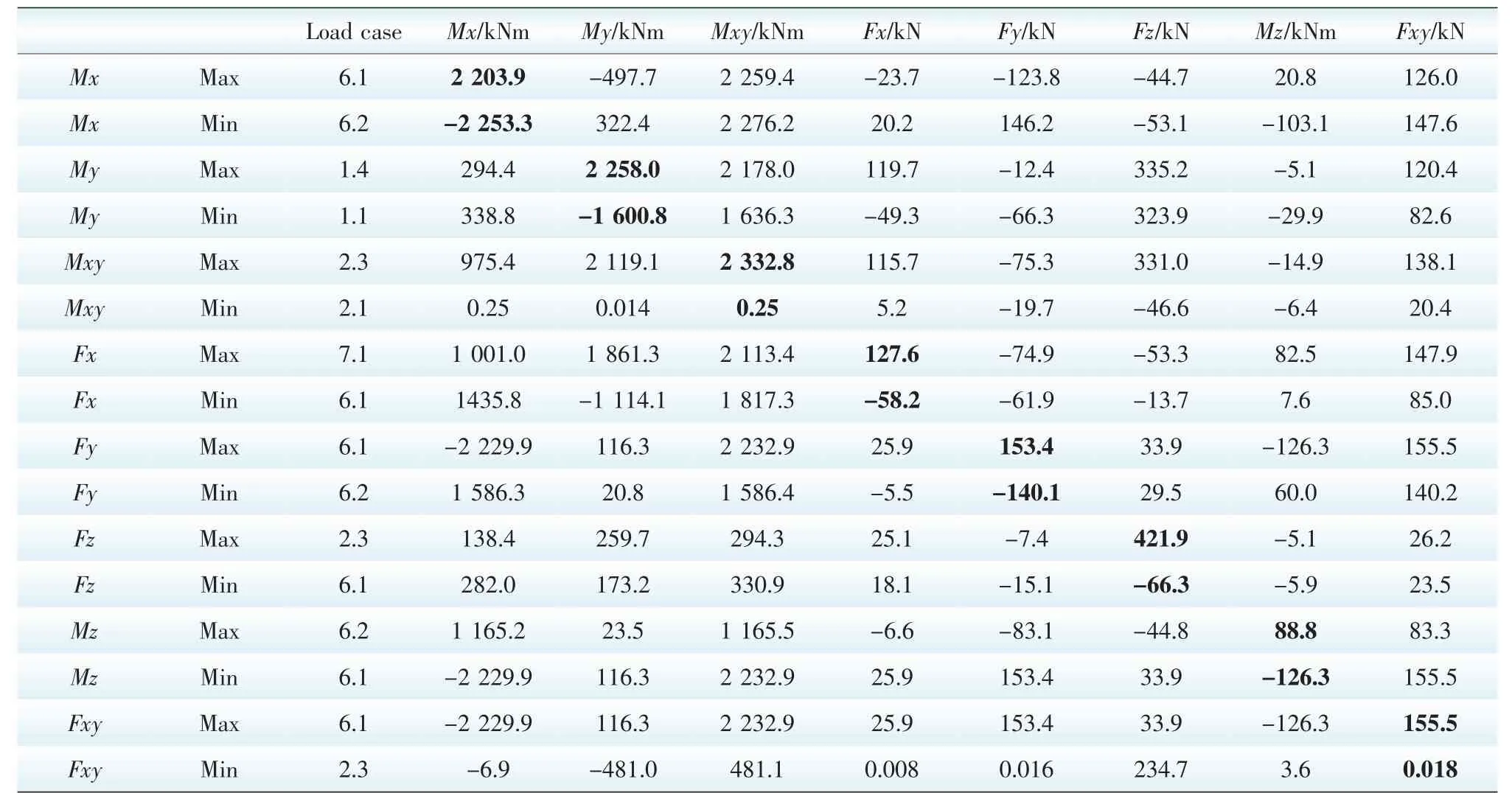

根据IEC规范以及中国船级社风电机组的规范2008,分别在每个分类工况下,对不同的方位角或入流角以及来流风速分别进行计算,利用软件进行动态模拟,在所有工况计算完毕之后,对叶片上的载荷进行统计和分析,得出极限载荷下叶片上的弯矩等参数的分布,为叶片的结构设计以及动力学分析提供依据,表1给出某1 MW风力机叶片载荷的极限值。

图9 叶片载荷坐标系Fig.9 Coordinate of blade load calculation

表1 某1 MW风轮叶片载荷的极限值Tab.1 Limit loads of blade for a 1 MW wind turbine

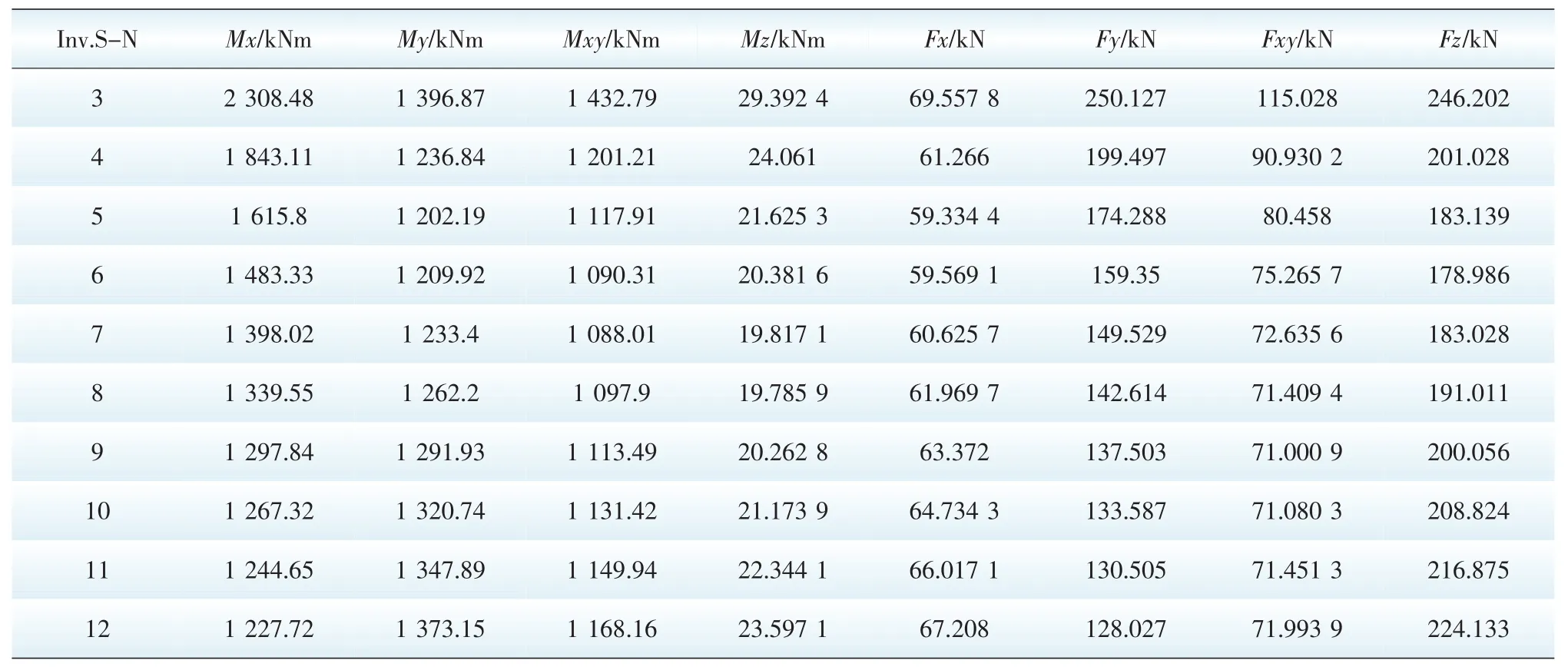

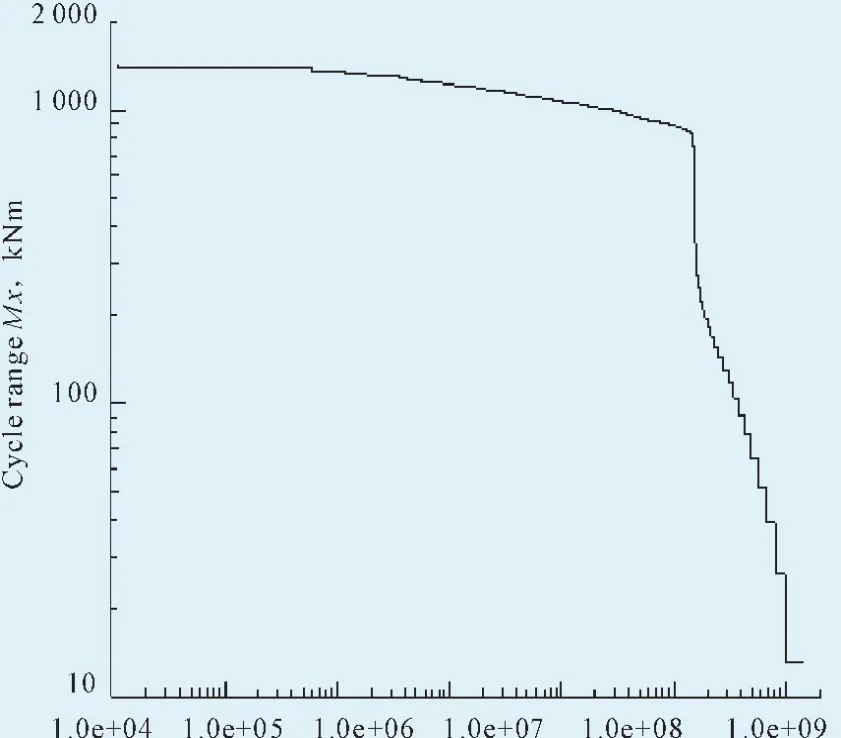

对于疲劳载荷计算,进行年寿命里的雨流统计,得出其载荷谱,然后按等效损伤原理进行等效疲劳载荷计算,得出叶片的等效疲劳载荷谱,并在此基础上计算叶片的疲劳损伤和进行疲劳试验。表2给出某1 MW风力机叶片在根部1.2 m处各参数的等效载荷,图10给出风力机叶片在根部1.2 m处Mx的疲劳载荷谱。

表2 某1 MW风力机叶片在根部1.2 m处各参数的等效载荷Tab.2 The equivalent load at the root of 1.2 m for a 1 MW wind turbine blades

图10 叶片在根部1.2 m处Mx疲劳载荷谱Fig.10 Fatigue load spectrum Mx at the root of the 1.2 m blade

5 结语

利用修正的片条理论完成了某1 MW风力机的设计及性能评估,结果表明:来流风速11.2 m/s时,风轮转速19.8 r/min,风力机的输出轴功率达到额定功率(1.1 MW),风能利用系数Cpmax约0.483,功率输出特性曲线平滑;且该风力机低速特性较好,具有较高的风能利用系数。按照IEC以及中国船级社风电机组安全规范对不同运行工况下的载荷进行计算,得出叶片的极限载荷和疲劳载荷,为进行叶片疲劳损伤和疲劳试验提供参考。

[1] 施鹏飞.2008年中国风电装机容量统计[J].风力发电,2009(1):1-5.SHI Peng-fei.Wind power installed capacity statistics of China 2008[J].Wind Power,2009(1):1-5(in Chinese).

[2] 陈云程.风力机设计与应用[M].上海:上海科学技术出版社,1998.

[3] D.勒古里雷斯.风力机的理论与设计[M].施鹏飞译.北京:机械工业出版社,1998.

[4] 吕俊昌,杨小东,沈又幸.德国风电发展策略研究及对我国的借鉴[J].陕西电力,2007,35(11):40-43.Lü Jun-chang,YANG Xiao-dong,SHEN You-xing.Wind power development strategies of german and its references to China[J].Shaanxi Electric Power,2007,35(11):40-43(in Chinese).

[5] 高小法.国内风力发电的现状和前景[J].能源工程,2002(4):77-80.GAO Xiao-fa.The status and prospects of the domestic wind power[J].Power Engineering,2002(4):77-80(in Chinese).

[6] 吴贵辉.大力发展清洁能源推进电力可持续发展[J].电网与清洁能源,2008,24(9):1-2.WU Gui-hui.Develop clean energy to promote the power for sustainable development[J].Power System and Clean Energy,2008,24(9):1-2(in Chinese).

[7] 陈培,杜绵银,刘杰平.风力机专用翼型发展现状及其关键气动问题分析[J].电网与清洁能源,2009,25(2):36-40.CHEN Pei,DU Mian-yin,LIU jie-ping.Development status and key aerodynamic problems of wind turbine dedicated airfoils[J].Power System and Clean Energy,2009,25(2):36-40(in Chinese).

[8] 王伟峰,廖伟丽,朱国俊,等.基于逆向工程的风力机叶片实体建模研究[J].电网与清洁能源,2008,24(10):40-43.WANG Wei-feng,LIAO Wei-li,ZHU Guo-jun.Study of entity modeling for wind turbine blade based on reverse engineering[J].Power System and Clean Energy,2008,24(10):40-43(in Chinese).

[9] 李常,王亚男,梁武科,等.基于两种湍流模型的某风机专用翼型数值研究[J].电网与清洁能源,2009,25(9):41-44.LI Chang,WANG Ya-nan,LIANG Wu-ke.Numerical study of airfoil based on two turbulence model[J].Power System and Clean Energy,2009,25(9):41-44(in Chinese).

[10]赵万里.大型风力机气动设计及流动控制技术研究[R].博士后研究工作报告,北京航空航天大学,2011,5.

[11]袁新,江学忠.翼型大攻角低速分离流动的数值模拟[J].工程热物理学报,1999,20(2):161-165.YUAN Xin,JIANG Xue-zhong.Numerical simulation of airfoil flow separation in low angle of attack[J].Journal of EngineeringThermophysics,1999,20(2):161-165(inChinese).

[12]IEC61400-1 Wind turbine generator system-Part1:Safety requirements,1999.

[13]中国船级社风力发电机组规范2008[M].北京:人民交通出版社,2008.