连续制造业流程的分级优化控制及应用

朱晓青

(湖南工业大学 电气与信息工程学院,株洲 412008)

1 概述

随着流程制造业自动化水平的不断提高,人们开始逐步将分离的局部过程自动化进行整合,从而实现全局的优化控制系统,这将更有利于总成本的降低和对生产质量的保证。若能将生产制造过程与生产调度、订单管理、物料管理、乃至资金管理等有机地结合起来,更是一种提高整体效益的趋势。流程制造业的许多任务是具有不同的层次需求,对这些不同层次要求的任务可以在计算机控制系统中被划分为不同模块的子系统,或分布在不同层面的处理器分别予以完成的。这样就引申出分级控制系统的发展,同时也说明控制系统是可以表达成分级结构的,这也就是计算机多级(递阶)控制系统[1]。对控制系统分级的好处还体现在分级可以将复杂的控制问题转化为一系列较为简单的控制问题,再采用经典的控制算法或优化算法即可实现[2]。

对于一些老企业由于建厂时不曾考虑设计计算机实行过程监控,在后期的技术改造时分块分层的分步实施也是常见的。特别是随着计算机网络技术的逐步成熟,控制设备的逐步开放,合理地选择和配套控制产品,并分配适当的功能,可对工艺过程的整体优化控制进行分步实施,同时还可效地提高系统的性能价格比。为此有效地解决过程对象的分级优化控制也是具有十分现实的意义。

2 分级优化控制的理论基础

分级优化控制就是实现过程的多级管理结构。作为一种统一认知的控制系统方法,由萨里迪斯和梅斯特尔等人提出的递阶控制是按照精度随智能降低而提高的原理(IPDI)分级分布的,这一原理是递阶控制系统中常用的。层次数的选择会因对象的不同而异。从多数实践来看,递阶控制的层数以二层较为适合,在递阶控制层上可以设置一至二层协调与管理层。递阶控制系统的各层信息交换与层次功能的划分也有其应遵循的规则[3]。如系统底层控制器主要实现或解决控制偏差较大与控制偏差变化率较小的特征模式算法,优化系统的大部分功能应由较高层来实现,同时在较高层次上还要建立系统的性能评价体系模型,用以计算和确定被控参数的实时优化控制策略,或实现专家控制功能等。

对于一个较复杂的系统,其控制器的设计将基于以下假设[4]。

1)对象有N段构成,他们是由识别各层的交互变量得到;

2)系统各层都有一个事件驱动模型,该模型通常用状态方程来描述;

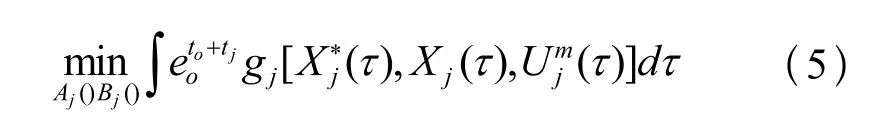

3)对系统的各层而言,局部辨识的控制目标是相互联系的,且全局目标是与整个复杂系统相互联系的。这样我们可以对每一段j ( j=1,2,3…,N)进行如下数学描述:

式中,t0为作用于j段的最后检测到事件的出现时间;

Xj(_ )为nj维状态矢量;

Uj(_ )为mj维控制矢量;

Zj(_ )为nj维交互变量矢量;

同时,pj∈ Pj;qj∈ Qj;rj∈ Rj为由事件出现而引起突变的参数矢量。

在基础控制层主要解决局部辨识与局部控制问题。局部辨识问题可由下式表达:

而局部控制器的设计问题可由下式给出:

其先决条件为:

式中,)Aj,)Bj,)Cjn分别表示对当前估计值的参数;Tj表示控制重现规划范围;则规定了第j层所需变化的参考状态轨迹。

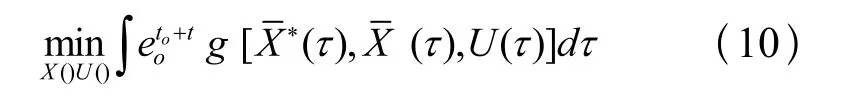

如果将所有各层模型概括为一个统一表达的整体,我们可得到一个近似总体模型:

如果出现型r ( )事件是可以检测的,则需要解决如下全局辨识问题:

全局控制器的设计则为:

3 应用实例

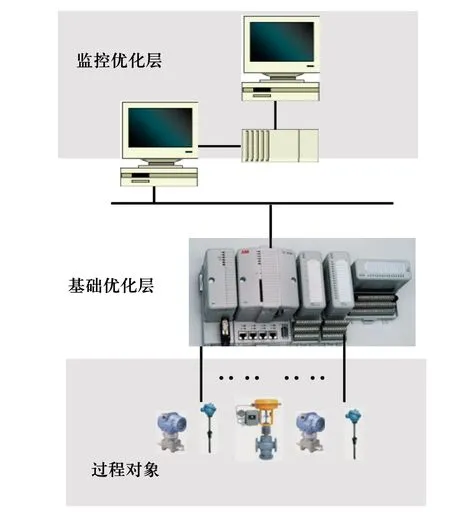

我们在某冶炼流程的净化过程采用分层优化的思想来设计和实现优化控制。由于该项目是在老工艺流程中实施过程优化,因此需要适当地选择控制层次,从而达到能分步实施、分期投入、逐步见效的目的。通过分析我们选择三层控制结构的框架,第一层为基础控制层,第二层为监控优化层,这两层直接实现过程的递阶优化控制。第三层为则为工厂管理层,它实现工厂的信息交换与管理信息的处理[5]。

3.1 对象分析

净化过程的化学反应机理较为复杂,总体来看就是利用电位较负的金属来置换溶液中电位较正的金属离子。如果假设反应器内格处的离子浓度和温度均不随空间位置和时间而改变,且其他参数的分布也接近相等,则对某一组份的物质在系统中的时间变化率是与该组份进入系统和离开系统的分子流量以及该组份的分子的生成率有关[6],在注意到组份反应与其他参数的关系后,我们可以求出反应过程中各种成分的反应方程为:

这里Xo,Xi为某元素离子的入口浓度与出口浓度;

A为某种离子的颗粒反应床

fx为锌粒分子量

MB为锌粒加速度。

然而上面对净化反应过程的数学描述是通过一定的近似并假设为理想状态下得出的,它与实际的操作过程有一定的差距。因此,在生产过程中除了运用上面的结论外,还可依据多年生产的实践找出一些基于知识的特性规则,如:一段净化液中,要依据不同的杂质元素含量区间来改变除杂剂的加入量。溶液中任意两种杂质元素的比例超出某一范围时,除杂剂的加入量也应改变,并报警。在随后的二段净化中,则根据溶液中杂质含量来加入除杂剂。对最终的新液主要监视钴铬两种元素,但也要对其他容易引起“烧板”的元素如锗、镍等元素进行辅助监视,超标时则报警并反馈给前段的净化过程进行处理。

另外还要对工艺操作过程中出现的某些故障进行判断与处理,如系统流量是由几根管道输送,在某根管道上的流量计发生故障时,为保证系统体积流量测量与杂志含量测量不受影响,还要对其他各支管分配的流量进行模拟近似处理,等等。

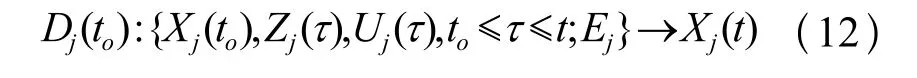

由此可见该对象已不是一个单纯的解析系统,它是一个基于知识解析/的混合对象系统。对于这类系统的辨识与数学描述可以将前面讨论的状态方程(1)由动态算子Dj(to)来描述:

式中Ej为事件驱动参数集合。

对于每个定常函数引入投射算子:

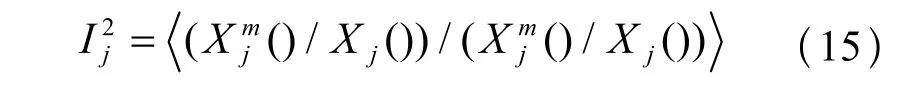

对于一段净化局部辨识和控制问题的求解可把范数算子定义为:

这样一段净化局部辨识与局部控制问题就分别为:

3.2 系统实现

由于在基础层我们已有多年的生产实践,并积累了相应的知识规则,这样我们便建立了一个基于知识/解析混合对象系统,其软件框图(以一段净化为例)如图1所示。

图1 净化系统专家知识规则原理图

如果系统出现的扰动会影响多层控制,这就需要更高层的作用。解决多层辨识问题采用“模型近似”是一种有效的方法。

如果系统的近似总体模型可以用式(8)来表达,则全局辨识和全局控制问题同样可表达为式(9)和式(10)。

在全局监控层上,除了建立对象系统的整体模型外,我们还设立了专家控制器,他是一个包括专家知识库、学习与适应系统、推理机等在内的专家系统。这样不仅提高了控制器的决策能力,还大大方便了系统的操作。

基础层与监控层的优化实现如图2所示。

图2 递阶控制系统结构图

在基础层,主要解决基于知识/解析的过程问题,因此我们采用AC800系列集散控制系统来实现,利用AC800M控制器强有力的控制功能,加之其模块化的硬件结构可使系统的配置更为灵活,方便的组态软件也使上述控制策略的实现较为方便。

监控层则是在上层工作站平台上使用C语言建立起数学模型和专家系统来予以实现。这种基于递阶型的净化流程控制给生产带来了较大的便利,也使生产更为稳定可靠。我们在监控优化层还留有与工厂管理系统进行信息交换的接口,以待今后联网实施。

4 结论

通过我们的应用实践,我们感觉有三个方面的问题值得注意。

1)合理的分层并合理的分配各层内的应用功能,可以有效地提高系统的投入/产出比。

2)至下而上的投入系统,可有利于过程知识的积累,并可对专家知识库不断验证。

3)生产工艺人员尽早地参与系统投运,尽早地做好现场人员与维修人员的培训,可使系统更快地被使用者接受,同时也有利于对开发过程中出现的偏差进行纠正。

[1]Ulrich Rem Bold, Chritian Blume, Ruediger Dillmam, 计算机集成制造技术和系统[M], 北京: 兵器工业出版社, 1991.

[2]张兵等, 时间最短控制问题求解的分级优化策略[J], 华东理工大学学报, 2007-02 (Vol33): 100-103.

[3]蔡自兴, 智能控制-基础与应用[M], 北京: 国防工业出版社, 1998.

[4]朱晓青, 过程检测控制技术与应用[M], 北京: 冶金工业出版社, 2002.

[5]蔡自兴, 智能控制[M], 北京: 电子工业出版社, 1993.

[6]铅锌冶金学编委会, 铅锌冶金学[M], 科学出版社, 2003.