基于FANUC31i的精密卧式加工中心伺服系统优化技术

严江云,郭 亮,孙挪刚,张 韬

(1.沈机集团 昆明机床股份有限公司,昆明 650203;2.西安交通大学 机械学院,西安 710049)

0 引言

随着制造业的进步和飞速发展,对加工母机和装备的精度提出了更高要求。数控机床作为装备制造业的典型产品,其高速工况下具有较高的加工精度逐渐成为机床生产厂家的共同要求。伺服参数匹配及优化设置对于提高数控机床精度,充分发挥并保证数控机床的良好的动静态性能具有十分重要的意义,但对于伺服参数的优化设置目前尚缺乏系统的方法,因而使数控机床难以达到最优性能。本文针对THM46100精密卧式加工中心,通过对伺服驱动系统参数进行整定优化实现降低机床误差并提高加工精度的目标。

1 THM46100精密卧式加工中心简介

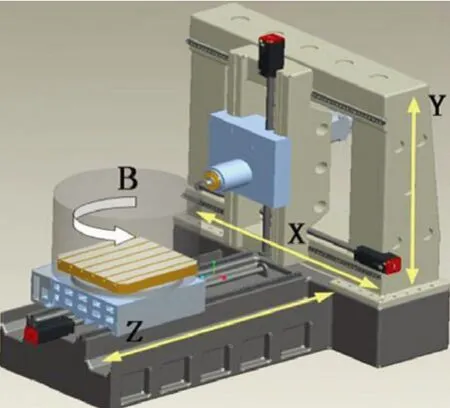

THM46100精密卧式加工中心(沈机集团)昆明机床股份有限公司在国家机床重大专项支持下最新开发的四轴精密卧式加工中心,可广泛应用于复杂箱体类零件、盘类及模具等零件的加工。如图1所示,该机床由X、Y、Z方向的直线进给轴和绕B轴的回转工作台构成,为提高系统刚度而采用了“箱中箱”的独特结构,如图2所示,并且为了保证X方向具有较大的驱动能力,而采用了X1、X2双轴驱动的模式。由于该加工中心FANUC31i数控系统具有丰富的控制功能,因此此加工中心配置了FANUC31i数控系统,以实现对X、Y、Z直线位移及B轴回转位移的高速高精度控制。

图1 THM46100精密卧式加工中心

图2 THM46100机床机械结构

2 伺服驱动系统参数整定方法研究

为提高数控机床的刚度、稳定性及高速加工性能,需要对其控制系统的参数进行调试,一方面使得机械传动系统和运动系统更好地匹配,另一方面补偿由于机械系统的缺陷而引起的误差。本文基于FANUC31i-MA,通过PI控制器参数整定和轮廓误差抑制两方面研究提高机床加工精度的方法。

2.1 三环PI控制器参数整定

图3 控制系统三环控制结构

如图3所示,FANUC31i-MA伺服驱动系统可简化为传统的电流环、速度环、位置环三环控制结构方式,分别通过位置控制环节(比例P控制器)、速度控制环节(比例积分PI控制器)、电流控制环节(比例积分PI控制器)等实现系统的精确控制。对数控系统三环控制器PI参数的调节,对于提高机床的精度具有较为重要的意义。

由于内环性能的优劣直接影响着外环的控制性能,因此在PI参数调节过程中,通常采用从内环到外环,即电流环、速度环、位置环的调试顺序,分别对系统的力矩、速度、位置进行控制,以保证整个伺服系统性能的充分发挥。FANUC31i提供了以下可供调节的伺服参数。

1)电流环控制器:No2040—电路环积分增益和No2041—电流环比例增益。

2)速度环控制器:No2043—速度环积分增益和No2044—速度环比例增益。

3)位置环控制器:No1825—位置环路增益。

在对电流环调试过程中,在机床不发生振动的前提下,令积分增益先失效而逐渐提高比例增益No2041,直至电机发生微弱的啸叫,然后再通过积分增益系数No2040的调节以消除系统的稳态误差。通过电流环PI参数的整定,可以提高系统的快速响应性并抑制内部干扰,使得系统在保证其稳定性的同时有较大的扭矩。

速度环调试方法类似于电流环PI参数的整定过程,在保证系统稳定性的前提下,通过增益的提高获得较高的伺服刚度,同时施加积分环节消除稳态误差。速度环良好的性能增强了系统抗负载扰动的能力,并且抑制了速度较大幅度的波动。

通过位置环增益的调节可以实现系统更加精确的位置控制,减小位置偏差量,但同时可能会造成系统振荡,需要根据实际情况酌情确定,其余位置偏差的关系可用下式表示:

位置偏差量(e)=进给速度(v)/位置环路增益(KP)

2.2 反冲加速功能

机床在其反向过程中,由于导轨和滑块接触部件之间摩擦的影响以及丝杠螺母传动间隙,造成电机反转的延时,从而引起较大的轮廓误差,使得机床在进行圆周运动的情况下,会造成圆弧切削时的过象限突起误差。为减少此项误差,FANUC31i提供了反向加速功能。通过数控系统的反向加速功能,在机床反向处施加一定补偿量以增大瞬时扭矩,从而消除摩擦的影响。

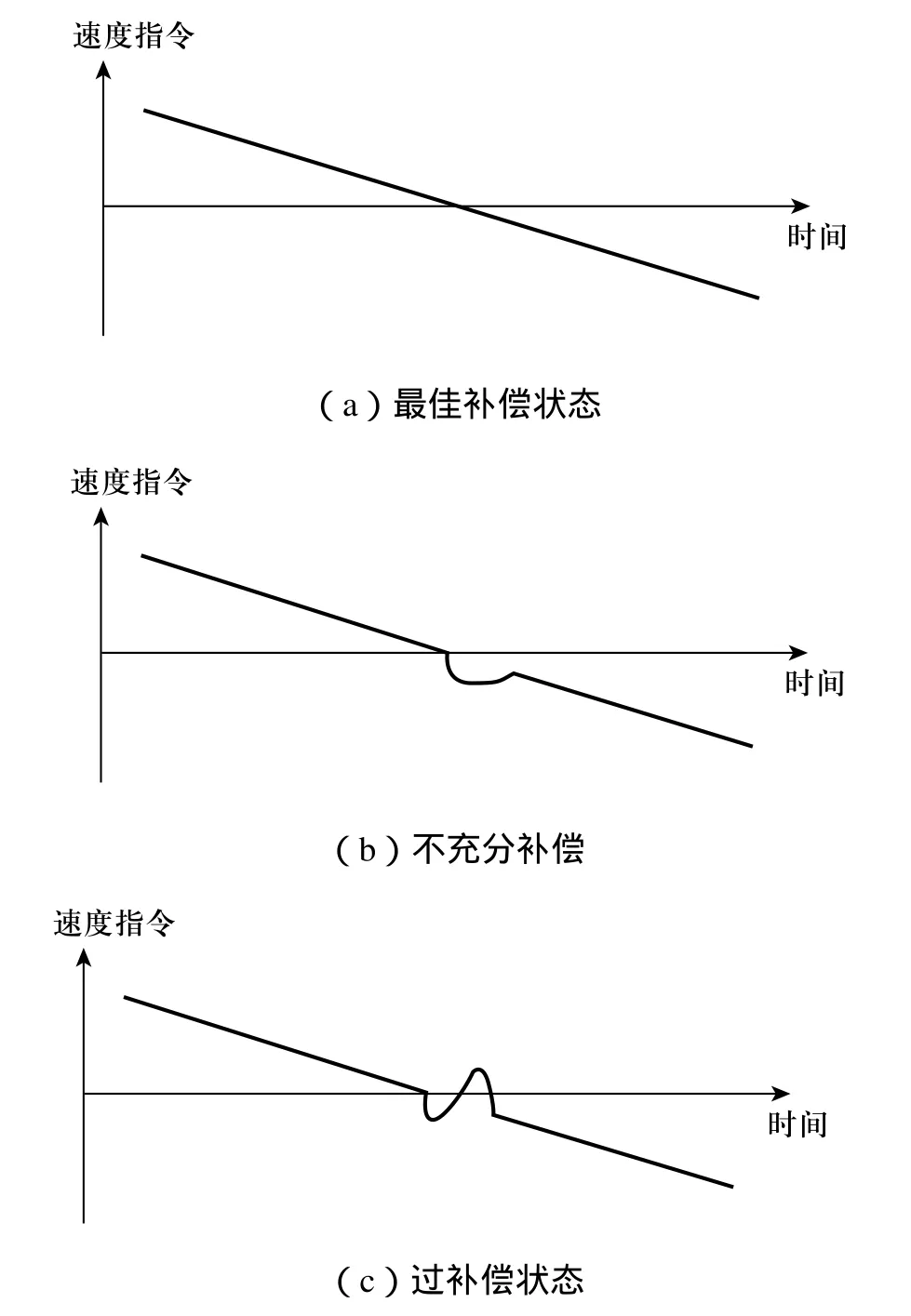

图4 反冲加速功能补偿速度延迟

FANUC31i提供了No1851—反冲补偿值、No2048—反冲加速量、No2071—反冲加速补偿有效时间等反向加速参数,通过合理调节系统这些参数,可以实现机床在反向时的瞬间加速。当其补偿值设置的较为合理时,机床运动部件的实际速度将会准确跟随给定速度如图4(a)所示;若补偿值设置较小,系统得不到充分补偿,其反冲加速不甚明显如图4(b)所示;若补偿值设置过大,又会造成过补偿,引起过切现象,如图4(c)所示。

2.3 静摩擦补偿功能

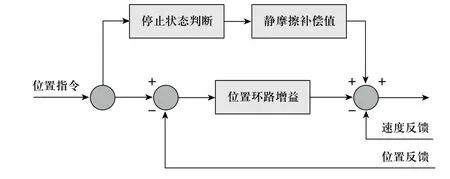

当机床沿同一方向从停止状态开始启动时,由于静摩擦的作用,造成速度增加延迟。针对此,可通过摩擦补偿功能,如图5所示,在机床再次启动时,施加补偿数据于速度环中,由此消除速度停滞现象。静摩擦补偿需要调节的参数有No2005#7—静摩擦补偿功能有效、No2071—静摩擦补偿功能有效时间、No2073—静摩擦补偿值(停止到开始运动时的速度偏置值)和No2073—停止状态判断参数(确定机床是否进入停止状态)。

图5 静摩擦补偿实施过程

静摩擦补偿功能类似于反冲加速功能,其区别在于反冲加速功能针对于机床反向运动过程中速度的延时现象,而静摩擦补偿功能针对于机床在同一方向上由停止状态进入运动状态的工况下,其不同的功能适用于不同的环境下,调试过程中应严格区分。

2.4 切削/快速移动速度环路增益切换功能

为了提高工件的加工精度,高的系统增益有利于减小位置偏差量,但是在高速情况下机床的运行状态区别于低速状态。当机床在低进给速度工况下可以稳定地切削工件,但在高速运动过程中,由于系统的运行速度较高,可能会引起高速下的振荡和不稳定。为了减小系统的振荡使其趋于稳定,可以降低环路增益。因此,需要机床在低速切削状态和高速快移状态下,实现速度环路增益的自动切换。

可通过调整参数No2202—切削/快移速度环路增益切换功能生效、No2021—切削时速度环路增益(负载惯量比)、No2107—增益切换倍率,实现系统在切削过程和快速移动过程中速度环路增益的切换,以最大程度地抑制负载波动。

2.5 同步自动补偿功能

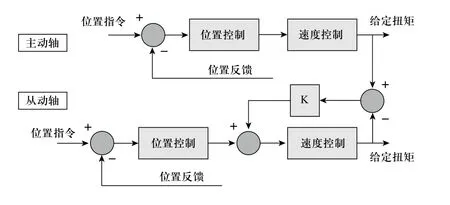

THM46100的X轴采用了双轴驱动模式,当X轴运行位移较大时,由于光栅尺绝对精度和安装精度的影响以及机床热变形的影响,主动轴和从动轴之间会产生机械性的扭力和扭转变形,从而影响到轴向的位置控制精度。虽然可以通过螺距误差补偿在一定程度上缓解该种变形,但是对于热变形却并不能消除。因此通过系统的同步补偿功能,对主动轴和从动轴的扭矩进行实时监测,并将两者的扭矩偏差量施加给从动轴,从而使得主、从轴之间的扭矩误差得到抑制,以提高其位置控制精度,其控制框图如图6所示。

图6 同步补偿功能控制框图

图7 同步自动补偿功能示意图

通过调节参数No2403—同步自动补偿系数、No2404—同步自动补偿最大值、No2405—同步自动补偿过滤器系数,实现双轴驱动的同步自动补偿功能。从图7中可以看出,当不实施同步补偿时,主、从轴之间存在着位置偏差,当进行补偿后主从轴之间的位置偏差得到消除。

3 伺服参数调试实验论证

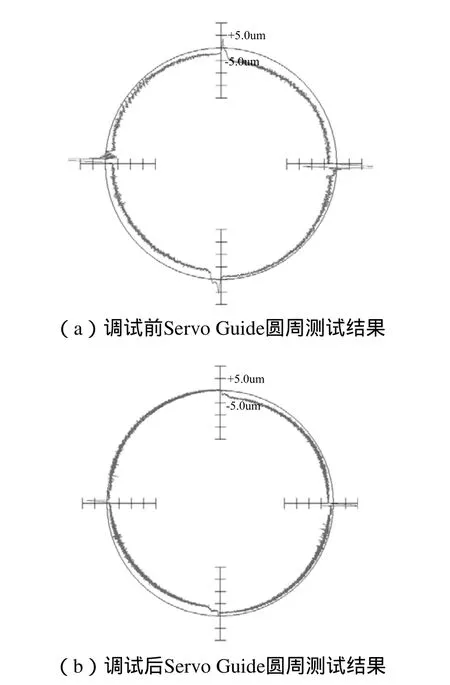

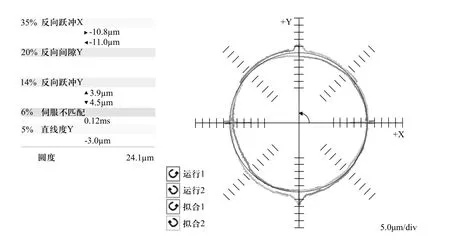

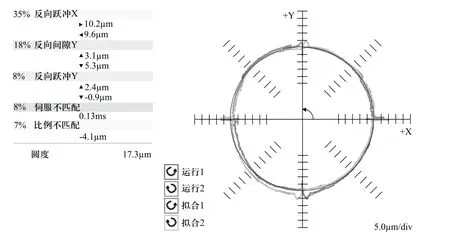

按照上述方法,我们对THM46100精密卧式加工中心伺服参数进行了调整,通过FANUC31i的伺服调试工具Servo Guide对伺服调试前后机床的状态进行圆周测试,并进一步通过球杆仪测试调试前后机床的精度状况。对机床的X、Y轴进行圆周测试,如图8所示,为调试前后Servo Guide的圆周测试结果对比。从中可以看出,调试后Y轴的过象限误差得到了较大程度的消除,X轴的过现限误差也得到了较大程度的降低,但并未完全消除。调试前后分别采用球杆仪对其圆运动误差进行了测试,测试结果分别如图9和图10所示,调试后机床的圆度误差得到了较大程度的抑制,但X轴的过象限误差仍较为明显,与Servo Guide测试结果较为相符。

图8 调试前后Servo Guide测试结果对比

造成调试后X轴仍存在较为明显的过象限误差的原因,一方面是由于同步补偿功能设置的不合理,另一方面是由于X轴的主动轴和从动轴安装过程中的安装误差所引起的,其机械方面的因素较为突出。因此需要对X轴进行检测,进一步确定原因。

4 结论

本文基于FANUC31i从伺服驱动系统的PI参数调节和部分补偿功能两方面,研究了的精密卧式加工中心伺服系统优化方法,旨在提高THM46100精密卧式加工中心的动态响应性能及加工精度。实验证明,对THM46100精密卧式加工中心进行调试后其精度及性能有了较大程度的提高。由于FANUC31i系统具有较为全面且复杂的控制功能,要充分发挥其功能并进一步提高采用其的数控机床的性能,还需要对其他功能进行深入研究和探索。

图9 调试前球杆仪测试结果

图10 调试后球杆仪测试结果

[1]罗敏编.典型数控系统应用技术-FANUC篇[M], 北京:机械工业出版社, 2009.

[2]FANUC公司.FANUC Series 30i/300i/300is-MODEL A/FANUC Series 31i/310i/310is-MODEL A5/FANUC Series 31i/310i/310is-MODEL A/FANUC Series 32i/320i/320is-MODEL A参数说明书(B-63950CM/02), 2005.