锻件实用CAPP系统的研究与开发

杜官将,李东波,伏开放

(1.南京工程学院 机械工程学院,南京 211167;2.南京理工大学 机械学院,南京 210094)

0 引言

工艺设计是机械制造过程中技术准备的一项重要内容,是产品设计与制造的桥梁,也是连接产品设计与生产管理的重要纽带,具有很强的实践性特征。随着国内和国际市场对产品需求的多样性,生产规模日益向中小批量发展,这就要求新产品开发周期要尽量缩短和工艺设计效率要高,以适应市场需求。在这样一种背景下,随着计算机辅助技术的发展,建立企业的CAPP(Computer Aided Process Planning)系统已经成为当前机械行业(尤其是中小企业)的迫切需要。它不仅可以提高工艺规程设计效率和设计质量,缩短技术准备周期,把工艺人员从繁琐、重复的劳动中解放出来,而且可以保证工艺设计的一致性和规范化,有利于推进工艺的标准化。同时为企业信息化(如PDM、ERP等)创造了条件。

目前,CAPP系统类型,主要有派生式系统、创成式系统和综合式系统。派生式CAPP系统可分为基于成组技术的CAPP系统和基于特征的CAPP系统;创成式CAPP系统分为基于传统过程性结构与决策形式的系统、基于知识的CAPP系统、CAPP工具系统和基于神经元网络的CAPP系统;综合式系统是派生式和创成式相结合的CAPP系统,也是基于实例和知识的CAPP综合式系统[1]。

自上世纪80年代以来,CAPP得到了长足的发展,国内许多企业与高等院校、研究所合作研制了众多的CAPP系统。由于各企业的产品特点、企业资源情况、技术条件、工艺习惯等方面的差异以及工艺设计的复杂性,使创成型CAPP系统的构建非常复杂,实用性也比较差。根据某锻造企业的具体需求,本系统以实用性为开发目的,采用派生式CAPP系统,结合人机交互方式,研究绘制工序图的方法,从而完成锻件的工艺设计。

1 系统原理及架构

1.1 系统原理

按照成组技术原理,将结构相似的零件分类归族,每一族制订一典型工艺模板。典型工艺模板是根据企业现有设备及工艺经验的基础上制定的,它包含了本族零件加工的所有典型工序,并存入工艺数据库中。当需要设计某一零件的工艺时,识别并调出相应零件族的典型工艺。根据零件的设计要求,将零件的特征与典型工艺模板进行对比,添加或删除特定的工序,即可得到适合该零件的工艺规程。在工序设计时,完成工序图的绘制。

1.2 系统的架构

本系统适合于10~50名工艺人员操作访问。采用SQL Server 2000作为底层的数据库平台,通过ODBC进行连接访问,实现数据共享;在Windows环境下,采用面向对象的高级语言Visual Basic 6.0进行开发,系统界面友好,具有很好的可扩展性。

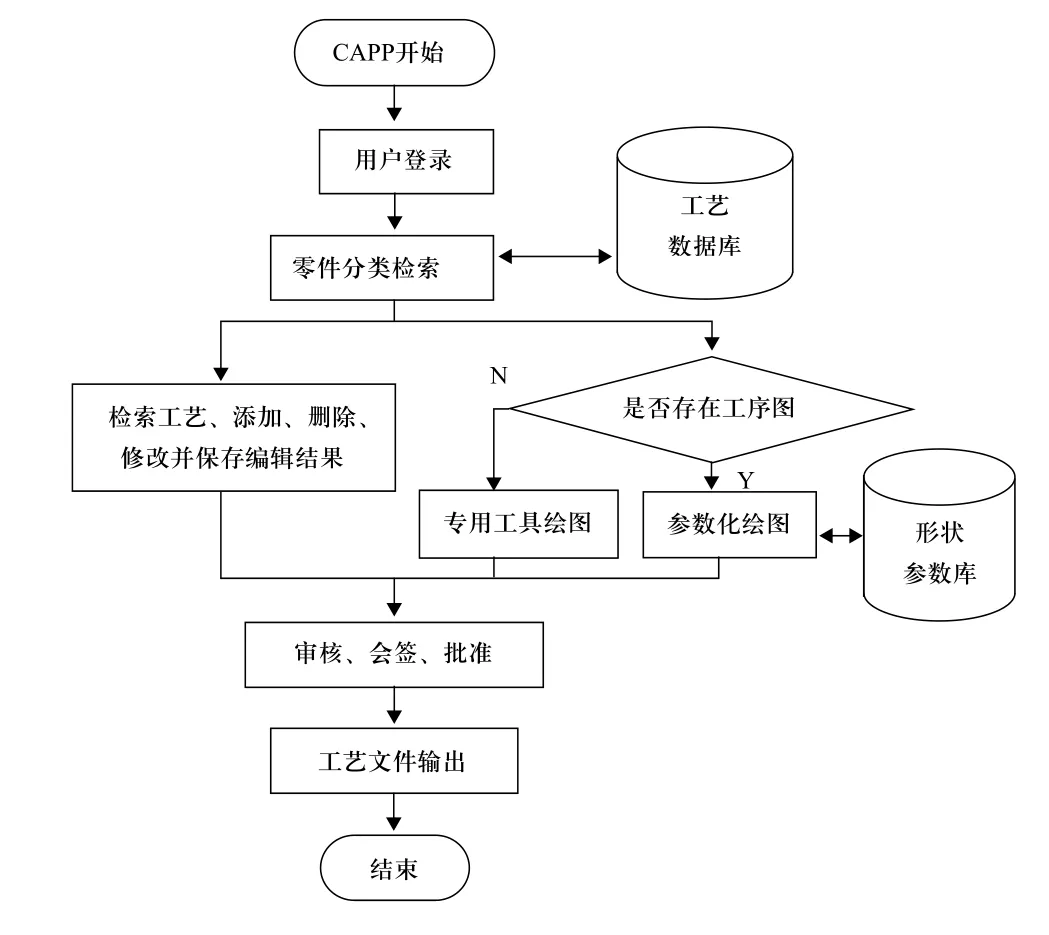

系统的流程图如图1所示。

图1 CAPP系统的流程图

2 系统关键技术

2.1 工艺数据库

对于工艺数据的保存,早期CAPP系统常采用数据文件,现在大多采用数据库来进行存储。

工艺数据库是CAPP系统的基础平台,CAPP系统运行时需要调用大量相关联的工艺数据。目前,典型的数据库有Access、SQL Server、Oracle等。考虑到企业联机事务处理的需要,系统采用SQL SERVER 2000来存储工艺数据。

在SQL Server 2000上,建立四类数据库:用户信息数据库;典型工艺数据库;工艺资源数据库及锻件形状参数数据库。

1)用户信息数据库:用户登录、角色划分及每个角色的权限,以保护系统及系统数据的安全。

2)典型工艺数据库:将某锻造企业的产品分为十三大类,根据每一类产品的结构特征及加工工艺特点,制定其典型工艺模板,并存入数据库,以备调用。

3)工艺资源数据库:工艺设计过程中涉及到大量的数据,有静态数据和动态数据。此处主要是静态数据,包含机床、刀具、夹具、零件名称、零件材料及零件工作令号等,以便于工艺设计时查询,提高工艺设计效率。

4)锻件形状参数数据库:对于企业的每一类产品,通过研究零件的图形单元,提取出结构化参数,完成形状参数数据库。

2.2 工序图

工序图是工艺设计的图形表达方式,在工序图上不仅要求显示零件在本工序加工完成之后的基本形状,而且还要清楚地表明本工序所有加工面的尺寸、精度、粗糙度、形位公差及其他特殊要求,并指明本工序加工时的定位基准面、夹紧力的位置等内容。

工序图的绘制是企业实施CAPP系统的一个难题。传统手工绘制工序图效率低、工作繁琐和标准化程度差。为提高工艺设计的效率和质量,实现工艺设计的标准化和现代化,近年来,研究人员进行了大量的研究和实践[2]。目前常用的CAPP系统普遍采用OLE方式调用CAD图形文件。要完成一个工艺简图的绘制,需要在CAD和CAPP系统中来回切换,使用相当不便,且容易出错。有些学者[3]研究了在建立各工序加工余量数据库的基础上,根据尺寸反推原理,由零件尺寸逐步得到各工序的工序尺寸,直至毛坯。

本系统根据锻件的结构特点,采用两种方式实现工序图的绘制。

1)参数化绘图

根据参数化绘图的原理,将零件的图形要素分离成图素单元。针对某种图素单元,编写一个绘图子程序,这些子程序在一起就形成了CAPP工序图自动生成模块。考虑到某锻造公司现有的产品结构相对比较简单,可采用参数化绘图。绘图时,通过零件的工作令号,调用零件形状参数数据库,获取锻件有关形状参数及相对位置,通过图形生成模块,即可完成工序图的绘制。也可以在CAPP运行界面上直接输入零件形状参数,进行绘图。图2为套管四通零件形状参数图,表1为套管四通形状参数数据库,图3为套管四通形状参数输入界面。

2)开发专用的绘图工具(draw.Ocx)

图2 套管四通形状参数

表1 套管四通形状特征参数数据库

图3 套管四通形状参数输入界面

在CAPP系统中,通过VB中调用Windows API函数和VB自身提供的绘图方法,开发出具有一定绘图功能的工具[4]。利用它,可以实现工序图的绘制、图形的缩放、复制、粘贴及工序尺寸的标注等功能,使CAPP系统不依赖任何CAD平台就可完成工序图的绘制,可以大大缩减开发进度和提高程序性能。

在VisualBasic6.0环境下,可通过图形控件(如Line、Circle、Shape等)绘图;也可利用API绘图。API的全称是Application Programming Interface,可称为“应用程序编程接口”。API是Windows操作系统自带的一套功能强大的函数集,它直接面对操作系统的底层,可以完成一些VB不能实现的功能,且执行效率高。在VisualBasic6.0程序中调用API函数时,必须进行API函数声明。

Ocx控件即嵌入用户控件,是一种可以在Windows系统中创建使用的特殊用途的程序。在CAPP程序中使用自制的Ocx控件,实现工序图的绘制、尺寸标注等功能。利用绘图控件Ocx,可以简化程序的代码,起到程序优化的作用。Ocx控件可以通过ActiveX控件中UserControl对象创建。

在工艺设计过程中,对于新产品或数据库中无参数数据库的锻件工序图,可以使用开发的绘图环境,直接绘制工序图,标注相关的技术要求等。

3 实例

某锻造股份有限公司现有13类产品,主要有阀体、套管头、套管四通等。现以套管四通零件为例介绍CAPP系统的功能。

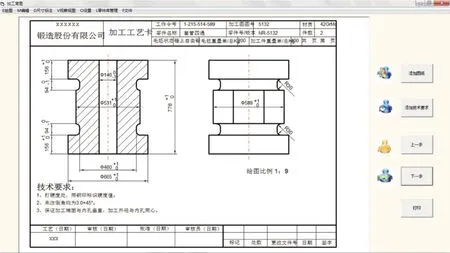

工艺卡片的内容可分为表头、表尾和中间三部分。表头部分涉及零件的基本信息,如零件工作令号、材料牌号、毛坯类型、零件名称、毛坯外形尺寸等内容;表尾部分涉及工艺设计人员、会签人员、日期等;中间部分为零件加工工艺或工序图。

图4为CAPP系统生成的套管四通零件的工艺卡片;图5为CAPP系统生成的套管四通零件的工序卡片。

工艺文件生成后可以保存,也可以输出打印。

图4 套管四通工艺卡片

图5 套管四通工序卡片

4 结束语

本文介绍了某锻造公司产品的CAPP系统的设计,并以套管四通零件为例说明了工艺文件生成的过程。系统以数据库为基础,使用VB语言成功开发了锻件CAPP系统,系统界面友好,操作方便,生成的工艺卡片符合规范。该系统已在南京某锻造公司投入使用,较好地满足该厂产品的工艺设计要求,大大提高了工艺设计的效率,规范了工艺文件,减轻了工艺设计人员的劳动强度,提高了企业的竞争力。

[1]刘保华, 乔爱科.CAPP系统类型及关键技术研究[J].机械设计与制造,2009(8): 62-64.

[2]高征兵.变异式CAPP系统中工序图的研究[J].组合机床与自动化加工技术, 2007(12): 79-81.

[3]张学友, 王中王, 薛建彬.轴类零件实用CAPP系统研究与开发[J].组合机床与自动化加工技术,2010(8): 89-91.

[4]王秋萍, 陆达, 王显利.基于VB的绘图工具的绘图技术[J].北华大学学报(自然科学版), 2001(6): 549-552.