大型通用镗铣类机床核心功能模块试验平台设计

李嵩松

(北京第一机床厂,北京 101399)

0 引言

龙门镗铣床,龙门移动式镗铣床,落地镗铣床是目前制造型企业较为通用的大型镗铣类机床。此类机床具有制造周期长,相关部件多,用户加工需求各异等特点,所以对大型镗铣类机床实行模块化设计是非常必要的。模块化设计是将机床上同一功能单元设计成具有不同用途或性能的、可以互换选用的模块,以便更好地满足用户需要的一种设计方法。模块化设计使机床产品具有更大的适应性和灵活性,这样不仅满足了不同用户对产品不同规格的需求,而且降低了产品生产成本,同时缩短了交货期,提高了机床的市场竞争力。

1 大型机床功能模块分类

大型机床功能模块可划分为五大类:

第一类,床身工作台模块。包括龙门镗铣床的床身工作台、龙门移动式的床身滑座、落地镗铣床的床身滑座及X轴进给箱。

第二类,龙门架模块。包括龙门镗铣床,龙门移动式镗铣床的立柱、连接梁、横梁及Y、W轴进给箱、落地镗铣床的立柱及Y轴进给箱。

第三类,机床主传动模块。包括龙门镗铣床,龙门移动式镗铣床,落地镗铣床的镗铣头、溜板、Z轴进给箱。

第四类,拓展机床加工范围的功能模块。主要为龙门镗铣床,龙门移动式镗铣床,落地镗铣床的附件铣头。

第五类,增加大型机床辅助功能的辅助模块。如刀库、附件铣头库、刀具测量、工件测量等。

其中,最能体现机床整机市场竞争力的是由第三类和第四类模块组成的镗铣类机床核心模块。镗铣类机床核心模块具有精度要求高、结构复杂、模块中相关零件多、制造周期长等特点,所以设计一套核心模块试验平台可以提高产品质量,缩短生产周期。

2 核心模块试验平台的组成

核心模块试验平台是一套由多台试验设备组成的综合试验系统。

主流大型镗铣类机床核心模块主要包括滑枕式镗铣头、溜板、Z轴进给箱、附件铣头四大部分。其中滑枕式镗铣头按主轴形式可以分为机械主轴和电主轴两类。机械主轴需要有动力源进行驱动,动力源由主轴电机和变速箱组成。变速箱又可以分为生产厂商自制齿轮箱和外购行星齿轮箱两类,其中外购行星齿轮箱为外购部件,可以不进行试验,所以滑枕式镗铣头需要配置的试验设备主要有:机械主轴试验设备、电主轴试验设备、机床制造商自制齿轮传动箱试验设备。

附件铣头需要配置的试验设备与滑枕式镗铣头所配置的试验设备相类似,分为机械传动式附件铣头试验装置和电主轴式附件铣头试验装置。

滑枕式镗铣头、溜板、Z轴进给箱装配完成后,还需要对功能模块的整体性能、运动精度、几何精度、稳定性以及滑枕铣头与附件铣头的联接等进行试验,所以需要设计功能模块整体试验装置。

3 滑枕式镗铣头主轴试验设备设计

主轴试验装置分为两大类:一为机械主轴试验装置,二为电主轴试验装置。试验设备由三部分组成:机械部分、润滑冷却部分和电气控制部分。

3.1 机械主轴试验设备设计

机械主轴一般由主轴体、主轴轴承、主轴套筒、松拉刀装置等四部分组成。机械主轴所需常规试验项目包括主轴的转速、温升、噪音、振动、主轴静刚度、松拉刀装置动作时对主轴的影响等内容。其中主轴的转速、温升、噪音、振动四项需要在主轴运转状态下进行测试;主轴静刚度、松拉刀装置动作时对主轴的影响要在主轴静止状态下测试。

由于机械主轴本身不具备动力源,所以要进行机械主轴试运转就要为主轴提供运转动力,较为简便易行的方法是通过变频电机和相匹配的传动机构为主轴提供动力。选择适当的变频电机和传动机构是机械主轴试验设备的关键。主轴空载功率可由主轴前后轴颈平均值,主轴转速,轴承支承形式和润滑脂系数综合估算得出。

例如一种规格较大的龙门镗铣床主轴前轴承内径200mm,后轴承内径270mm,转速2500r/min,轴承采用润滑脂润滑形式,主轴空载功率大约为12kW,经过计算可以选择四极变频电机,功率18.5kW,扭矩120Nm,经过实际检验可以达到使用要求。

电机选择完成后,还需要选择合适的传动机构。可以考虑选用齿轮传动,齿轮传动具有效率高、结构紧凑、工作可靠、传动比稳定的特点,然而作为日常试验主轴的工具,试验成本也是需要考虑的,制造试验齿轮箱成本较高,考虑选择结构简单、传动平稳、能缓冲吸振的带传动较为合适。带传动中以V带传动应用最为广泛,带轮等制造成本较低,所以经对比选择V带传动作为试验装置的传动机构。

由于机床主轴单元品种较多,基本可按四类划分,第一,按最高转速不同分类,包含1000r/min至6000r/min的多种转速。第二,按主轴轴承内径规格不同分类,从100mm至200mm均有应用。第三,按主轴单元轴向长短分类。第四,按主轴锥孔形式不同分类:较为常用的种类有7: 24锥孔,HSK短锥孔等。所以在设计主轴试运转装置时,就要尽可能找到所需试运转主轴单元的共同特点,进行综合分析比较,保证试运转装置设计的完备性。铣削类机床主轴单元具备的共同特点是:全部是由主轴锥孔和主轴端面键进行刀具的定位装夹和传递驱动扭矩,所以根据这一特点考虑设计思路:用外部动力通过主轴端面键传递扭矩来驱动主轴;利用主轴锥孔完成驱动件与主轴径向轴向的定心。如图1所示,将主轴单元放置在试验支架2上,并用试验支架2上的压板进行轴向固定,用顶柱进行径向固定,然后将驱动带轮装入主轴锥孔,并将驱动带轮固定,调整固定电机3的支架,使用传动皮带4将电机带轮6与驱动带轮7联接,确定联接好后,启动电机进行运转试验,并同时在支架上放置转速测量仪、测温器、分贝仪等测量仪器对主轴单元进行检测。

3.2 电主轴试验设备设计

由于电主轴自身可以提供动力源,所以对电主轴转速温升噪音的测量相对简单,只需要按实际使用状态做相应的试运转支架即可。

3.3 主轴单元静态测量设备设计

对于试验装置中静态测量部分,机械主轴和电主轴相类似,设计思路为按实际使用状态和加载情况设计试验支架,由于主轴类型较多在此不逐一列举。

3.4 试验设备润滑冷却系统

润滑冷却部分可以兼顾变速箱试验设备和附件铣头试验设备综合考虑,设计较为通用的润滑冷却系统。

图2 应用变量泵的润滑冷却供油路

试验设备的润滑冷却部分主要功能为:提供主轴单元、变速箱、附件铣头试运转时所需的润滑冷却液。大型机床较为常用的润滑冷却形式基本包括:第一,主轴单元一般采取油脂润滑,液体循环冷却的形式(油循环、水循环等);第二,变速箱部分一般为稀油冷却润滑轴承和齿轮;第三,附件铣头部件既包含主轴单元的润滑冷却形式又包含变速箱的润滑冷却形式。而且试验的功能模块不同,所需的循环冷却流量也不相同,所以配置具有变量泵的冷却润滑系统是较为经济实用的解决方法,如图2所示,按基本液压回路中供油回路设计。

为了更好地保证被试验功能模块的冷却效果和实际工作状态一致,此系统需要单独冷却单独过滤,同时最好配置流量计,检验流量是否准确。

3.5 主轴试验设备电气部分设计

电气部分中机械主轴试验装置设计相对简单,只需配置电机所需的变频器和相关电气元件。电主轴试验装置需要配置驱动电机的系统模块,控制模块等要根据不同的电主轴配置。

3.6 变速箱试验设备设计

变速箱试运转装置适用于机床制造商自制齿轮变速箱的试验,主要测试项目为:噪音、温升、转速。试验设备也由三部分组成:机械部分、电气部分和液压部分。由于变速箱结构相对完整,所以只需要按其实际使用状态设计稳定性强的试运转支架,支架设计符合通用性,系统性兼顾前瞻性即可。

润滑冷却部分在设计主轴试验设备时已经进行了考虑,可以通用,但要注意冷却液流量的调节。

变速箱一般配置为主轴电机,为了更好地模拟机床实际工作时的状态,变速箱试运转时所用的电机可以使用实际工作时使用的电机,这样也是对电机进行必要的检验。

电气部分与电主轴试验装置的电气配置相类似。然后根据主轴电机配置相关的电气驱动模块。

4 附件铣头试验装置设计

附件铣头试运转装置相对简单一些。总体思路和主轴试验装置一致,一般分为两大类:一类为机械主轴,齿轮传动的机械附件铣头,另一类为电主轴的附件铣头。

机械主轴附件铣头试运转装置由机械部分、润滑冷却部分、电气部分和附加功能检验部分组成。

机械试验部分主要是最大限度模拟附件铣头实际工作状态进行测试。对于空载功率较大的附件铣头传动方式可以选择皮带传动;对于空载功率较小的附件铣头可以选择电机直连,如图3所示,将附件铣头2按实际工作状态固定在试验支架3上,安装驱动带轮5,调节变频电机1所在支架的位置,调整好后使用传动皮带4联接电机与驱动轮,确认联接后,启动电机进行试运转。

润滑冷却系统可以与主轴试验设备润滑冷却系统通用,电气部分与机械主轴单元试验设备所用的电气设计基本一致。

附件铣头试验装置的附加功能主要包括附件铣头配置的刀具外部冷却功能、刀具中心冷却功能、主轴锥孔吹气功能等,对这几项功能的试验也是检验的重要内容,所以要配置与实际工况相同的冷却液供给、回收系统和气动系统来满足试验需要。

图3 附件铣头试验装置

5 核心功能模块组综合试验设备设计

虽然使用单独的试验设备可以完成主轴单元、变速箱单元和附件铣头的试验,但是要保证核心功能模块的整体稳定性,还要将主轴、滑枕铣头箱体、溜板、滑枕铣头进给箱和附件铣头等组合在一起,进行功能模块的整体试验。

5.1 试验台总体设计

核心功能模块体现了镗铣类机床产品功能的先进性和优越性,要进行核心功能模块的试验需要配置功能齐全的试验设备。核心模块综合试验设备的配置包括机械部分、液压部分、电气部分、油品回收部分等。

作为核心功能模块,主要试验项目包括:滑枕铣头的性能试验如转速、噪音、振动、温升、滑枕铣头导轨副几何精度的测量、滑枕铣头导轨副运动平稳性、试验附件铣头与滑枕铣头的联接、试验滑枕铣头和附件铣头的其他功能。例如:滑枕铣头变速箱的变速功能,主轴松拉刀功能,滑枕铣头松拉附件铣头功能,附件铣头松拉刀功能等。如果被试验的功能模块为五座标联动机床所用核心模块,还可以试验Z轴、B轴、C轴的联动功能。

基于以上需要测试的项目,设计核心功能模块试验台时需要综合考虑的因素有:首先,要最大限度的模拟实际工况。其次,溜板滑枕部件组,种类繁多,功能各异,应尽量找出相同点,要尽可能做到通用性强。最后,还要考虑设备成本,占地面积等因素。

5.2 试验台机械设计

试验台的机械部分可以设计为定梁龙门框架式,这种形式可以最大限度模拟核心功能模块的实际工作状态。试验台横梁部分设计时,要根据溜板与横梁导轨副的形式、跨距等参数来设计,出于通用性考虑可以采用多段式横梁设计。立柱部分设计要根据滑枕铣头的行程确定立柱的高度,以满足多种溜板、滑枕组件的试验需要。

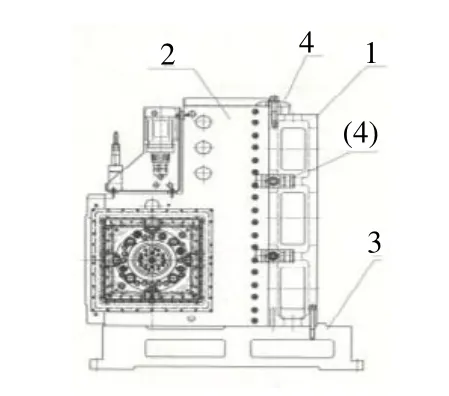

结构设计完成后,还要进行零件的工艺性设计,特别是多段式横梁,每段横梁导轨间一定要留加工所需的出刀量。每段横梁导轨精度要高于普通产品,以便增强其互换性。如图4所示的多段式横梁2,装配在立柱1上,为节省空间可以将试验台所用的控制电柜和液压站集中放置在平台3上,以达到节约空间的作用。

图4 综合试验台机械部分

5.3 试验设备液压部分设计

试验台液压部分设计分为两部分,一为溜板滑枕导轨副所需的供油系统,二为驱动溜板滑枕铣头各项功能的液压控制系统。

5.3.1 试验台供油系统设计

目前较为常用的溜板滑枕导轨副可以分为直线滚动导轨副、强力润滑导轨副和静压导轨副三类。

直线导轨副和强力润滑导轨副所需润滑油量较少,所以设计一个流量较小的润滑系统就可以实现润滑功能。

静压导轨副所需液压系统比较复杂,需要一套完整的液压系统,以恒流静压系统为例:系统所用液压元件主要包括前置供油泵、溢流阀和给每个油腔供油的定量泵。

前置供油泵主要作用是给每个油腔供油的定量泵供应所需油量。使用前置泵可以达到:第一,减小多头泵进出油压力差,以提高多头泵的容积效率;第二,在较小的温度变化范围内,补偿油的粘度对油膜刚度的影响;第三,可以保护多头泵。

给每个油腔供油的定量泵可以选用结构紧凑的多头泵。

机床实际工作时静压系统对油液的要求和机床其他液压控制所用油液的要求是不同的。静压系统所用油液需要采用单独过滤、单独控制温度,所以试验设备也要按实际工作状态配置过滤和温控装置。

静压系统对机床实际工作时使用温度要求很高。为保证试验的真实性,一般和实际要求一致不得超过50℃。所以静压系统所用油液的冷却装置,也要和实际工作状态一致。可以采用室温同调型油温控制机,应用这类油温控制机可以使静压系统所用油液的温度与环境温度基本保持一致,使得机床静压导轨精度保持稳定。

静压系统中需要配有多头泵或节流器等分配装置。由于每个试验部件组所用的分配装置数量不相同,而且价格较贵,所以可以使用溜板滑枕组件自带的静压分配系统进行试运转,试验装置提供供油系统,这样既节约了成本,又增加了试验的真实性和可靠性。

5.3.2 试验台液压控制系统设计

试验滑枕功能的液压系统设计时,应根据不同溜板滑枕组件情况进行设计。假设溜板滑枕组件配置了液压控制阀组,那么试验台需要提供相应压力的供油系统;如果没有配置液压控制系统,试验设备就要提供能够完成滑枕功能的液压控制系统。设计液压系统时,注意合并油路压力近似和控制功能相类的液压回路,为调整时方便,在不增加成本的前提下尽可能的选择变量泵,如图2所示,基本原理与润滑冷却系统相类似,配置变量泵以适应不同回路的试验需要。

5.3.3 试验台回油系统设计

为保证制造环境的整洁,要为试验台设计油品回收系统。特别是应用静压导轨的滑枕铣头,油品回收系统非常重要。设计多段式横梁时每段都要安装接油槽,接油槽中设置液位开关,同时还要在合适的位置安装油泵,保证回油系统正常。

5.4 试验台电气部分设计

电气设计部分较为复杂,需要适应不同需要配置不同产品的控制界面,使试验过程符合实际工况。

6 落地镗铣床综合试验台设计

对于落地镗铣床溜板滑枕附件铣头组件在分别单独试运转时可以和龙门镗铣床的溜板滑枕附件铣头,使用基本相同的试验装置进行试验。

图5 落地镗铣床综合试验台机械部分

落地镗铣床的溜板滑枕功能组是卧式使用,所以要单独设计试验支架,试验支架要具备足够的刚性、稳定性和工艺简便性,所以用底座和支撑架两部分组成,装配时保证相互垂直即可。如图5所示,溜板滑枕功能组件2放置在支架1和底座3组成的试验台支架上,用压板4固定住,保证试验过程稳定可靠,其余部分可以和龙门镗铣床模块组试验设备通用,只需要配置好试验管路即可以完成试验。

7 结论

随着我国制造业水平的不断提高,对大型镗铣类机床的需求量逐年递增,促使制造厂商不断提高产品的性能和质量,满足用户的不同加工特性和生产批量的要求。因此使用功能模块试验平台对功能模块进行试验是实现功能模块商品化的重要方法。所以推广功能模块试验平台可以提高机床主机制造商的生产效率,提升机床整体制造水平。

[1]机床设计编写组.机床设计手册第三册[Z].北京: 机械工业出版社, 1986.