提高脱硝系统经济性的实践及建议

沈 靖,徐伟鸣,卢常璘

(上海电力股份有限公司吴泾热电厂,上海 200241)

我厂8号机和9号机的脱硝系统采用氨气脱硝方式。由于氨气和空气在一定混合比下会发生爆炸,而且长期积累在管道内的剩余氨气容易腐蚀管道,因此如何在达到国家对污染物排放标准的前提下,合理、自动地投入氨气的使用量,是电厂安全、经济运行急需解决的一大问题。

1 脱硝系统概况

1)脱硝系统 采用选择性催化还原法(SCR)高温、高尘布置,即SCR反应器布置在省煤器的下方,空气预热器与除尘器装置的上方,烟气温度约为350℃。通过喷射氨水和空气,用蜂窝式催化剂使NOx转化为N2和水蒸气。

2)控制系统 采用EMERSON公司的OVATION系统进行全程控制。在脱硝系统的进出口,采用U23多组分红外在线分析仪实时分析烟气中的NOx及O2含量。当发生以下任一种情况,都将快速关闭氨气阀门停止脱硝。①脱硝入口烟温小于320℃或者大于420℃;②稀释风机停机;③稀释空气管道的出口气动蝶阀关闭;④氨气和空气的稀释比例大于8%;⑤氨气流量或稀释空气流量为坏值。

3)控制方式 ①采用脱硝效率为定值控制方式,将SCR反应器入口的NOx浓度乘以烟气流量得到NOx信号,再将该信号乘以所需NH3/NOx摩尔比得到基本氨气流量。将该信号作为给定值,送入PID控制器与实测氨气的流量信号比较,由PID控制器运算后发出调节信号,控制SCR入口氨气流量调节阀的开度用以调节氨气流量。②采用出口NOx浓度为定值控制方式,根据入口NOx实际测量值以及出口NOx设定值计算出预脱硝效率和预置摩尔比。出口NOx实际测量值与出口NOx设定值进行比较后通过PID调节器的输出作为修正,最终确定控制系数当前需要的摩尔比值。摩尔比控制器输出的摩尔比信号作为固定摩尔比控制回路中摩尔比设定值,控制氨的喷射,从而有效地控制脱销系统,保证出口NOx稳定在设定值上。

根据国家颁布的“当反应器入口NOx含量小于等于1000mg/m3时,以出口NOx浓度为定值控制方式所投入使用的氨气量小于以脱硝效率为定值控制方式所投入使用的氨气量的”GB 13223—2003规定,我厂脱硝系统采用以出口NOx浓度为定值的控制方式运行,并将反应器入口NOx含量设定为0~1000mg/m3。

2 提高脱硝系统经济性的措施

在脱硝系统中能否准确测量氨气流量是整个脱硝控制的关键。由于氨气容易被水吸附,也容易与酸反应,特别在热湿条件下,如果未反应的剩余氨气较多,可能会产生NH4NO3,NH4CL,(NH4)2SO4,NH4HSO3和(NH4)2SO3,在烟气中加剧取样管路的堵塞。反之,投入氨气过少会降低脱硝效率,无法达到污染物排放标准。为此,对脱硝系统进行梳理,做了相应的改进。

2.1 改用手动调节及更换U形管差压表

我厂脱硝系统喷氨格栅上共设18个氨气测量点,AB两侧各9个测点,原先使用量程为±100U形管差压计对氨气进行测量。使用后发现三大问题:①由于氨气容易液化,当喷氨格栅的氨气压差大于U形管差压量程时,造成U形管内水柱倒灌入喷氨格栅内,不能反映氨气的实际流量。②由于氨气容易被水吸附,造成液氨浓度下降,脱硝率也跟随下降。③由于氨气泄漏、天气潮湿、工作环境恶劣等原因,造成U形管差压计塑料管破损、刻度模糊,对调节氨气流量造成困扰。为此,改用手动调节测量每根喷氨格栅内的氨气,用以获取均匀、准确的氨氮摩尔比分布,并将18只U形管差压计全部换成读数清晰的不锈钢外壳差压表。

2.2 优化仪表管路及减少转换接头

我厂氨气流量的取样点与变送器间的距离长达15m,中间转换接头多达8个,容易发生氨气泄漏,给安全生产带来隐患。为此,对氨气流量变送器的仪表管路进行优化改造,减少4个中间转换接头,保障了脱硝系统管路的安全、可靠和经济运行。

2.3 调整控制参数

2.3.1 控制信号流程

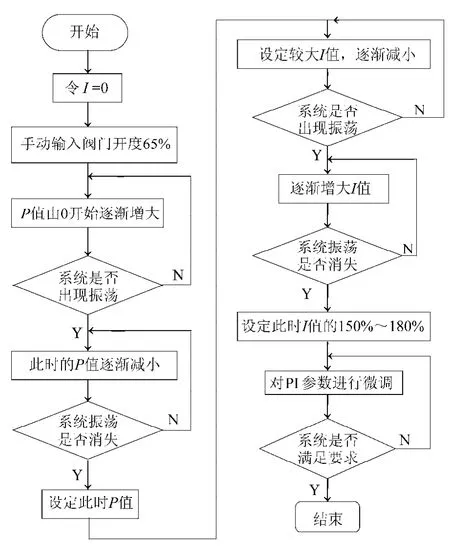

我厂脱硝系统氨气流量控制如图1所示。

图1 氨气流量控制原理

由于烟气污染物浓度给定的状态是标态、干基、6%氧量,而烟气给定的状态是标态、湿基、实际氧量,因此在实际估算时要按烟气污染物含6%氧量等于15×烟气含实际氧量/(21-实际氧量)进行计算。由图1及上述算法,可以看出:影响出口NOx浓度的主要参数是入口NOx值、入口O2值和PID参数值。

我厂在脱硝系统的进出口处,采用德国西门子公司生产的U23多组分红外在线分析仪,分析烟气中的NOx或者O2含量。为了保证在取样过程中气体不结露,采用反吹方式,通过定时切换两通球阀清除过滤器上的积灰,切换周期为45 min。

2.3.2 选择整定方式

考虑到脱硝系统运行的安全性、调节参数的经济性和可行性,对影响氨气流量的PID控制参数进行整定,整定方式有两种。

1)选择PI参与调节 由于被控对象是氨气流量,具有时间常数小和扰动等特点,选择比例积分调节器(PI)来参与调节。

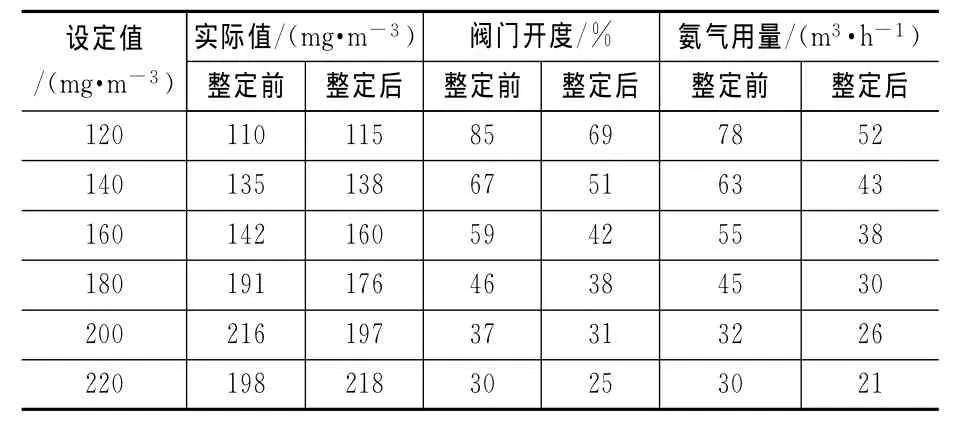

2)采用先比例后积分 在参考了以上控制参数对控制过程的影响后,对控制参数实行先比例后积分的整定步骤,其整定流程如图2所示。

2.3.3 确定控制参数

查看2010年4月28日脱硝系统出口NOx浓度曲线(图3),从中可以看出两个问题:①出口NOx浓度实际值要达到设定值,需要花费50min去平衡;②在设定值恒定的情况下,出口NOx浓度实际值波动幅度最大可达150mg/m3。

图2 实行先比例后积分的整定流程

查看2010年8月19日脱硝系统出口NOx浓度曲线(图4),从中可以看到:原先需要花费50 min去接近设定值进行平衡,现在只要4min。主要是经过多次对PI参数进行调试和整定,最终将参数P由0.45整定为0.3;参数I由80整定为50。原先出口NOx浓度实际值波动幅度最大可达150mg/m3,现在为25mg/m3,说明重新整定后的脱硝效果十分明显。

图3 4月28日脱硝系统出口NOx浓度波动曲线

图4 8月19日脱硝系统出口NOx浓度波动曲线

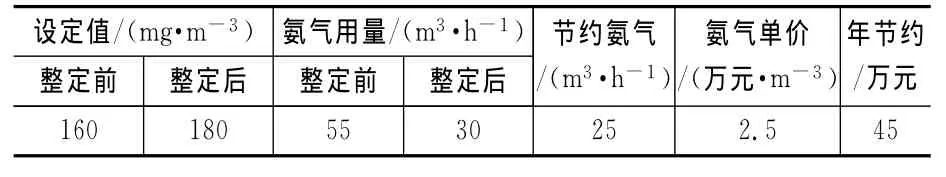

2.4 调整后的节能效果

重新整定PID控制参数后,脱硝系统氨气流量自动控制调节品质良好,从而确保了脱硝系统运行的安全性、氨气使用量的经济性,取得了显著的节能效果。不同参数设置(设定值和实际值)时的氨气使用量统计如表3所示;按每小时节约氨气使用量及按300天实际脱硝运行天数节约费用统计如表4所示。由表3和表4的统计结果可以看到,在重新整定脱硝参数后,脱硝的氨气使用量明显减少,每小时可以节约氨气25m3,1年合计可以省约45万元。

表3 不同参数设置时的氨气使用量统计

表4 节约氨气使用量及费用统计

3 结语

1)8号机组脱硝系统自2010年8月自动回路参数重新整定后效果十分明显,不但降低了氨气使用量,而且有利于延长催化剂、反应器的使用寿命。参数重新整定后,1年可节约氨气1.8万m3,折合人民币45万元。

2)计划对9号机组的脱硝系统的自动回路参数也进行整定和调整。

3)自2012年1月1日起,火电厂大气污染物排放控制标准将执行《火电厂大气污染物排放标准》(GB 13223—2011)中的相关规定。由于国家标准规定中对上海的火力发电厂氮氧化物(以NO2计)的排放量的要求,由原来GB 13223—2003中的200mg/m3修改为100mg/m3,为此,根据国家新颁布的排放标准,对脱硝系统进一步改进及完善。首先,将脱硝系统NOx出口排放量的设定值,由180mg/m3定为90mg/m3。其次,发现SCR区氨气流量变送器位于取样点的下方4m处,当氨气环境温度为0℃、氨气压力为300~400kPa时,氨气容易液化,造成仪表管内积水,变送器的测量数据波动较大,最终导致脱硝系统无法投入自动控制。为此,将该氨气流量变送器移至取样点上方,消除该缺陷。