5 kN再生冷却发动机推力室传热研究

孙 鑫,杨成虎

(上海空间推进研究所,上海201112)

0 引言

5 kN摇摆发动机可用于多星发射上面级动力系统,为上面级提供变轨动力。为适应系统长寿命、高可靠性的要求,其推力室使用了再生冷却身部。身部采用再生冷却是保护推力室免受燃气热流烧坏的最常用、最有效而经济的方法[1]。

在国内,只有一些运载火箭动力系统使用的大推力发动机采用的是再生冷却发动机。如“长征2”运载火箭的第二级主发动机YF-22,身部采用往复式再生冷却,真空推力达719.8 kN;“长征3A/3B”运载火箭的第三级发动机YF-75,单台推力达78.45 kN等[2]。到目前为止,国内尚没有推力量级在5 kN左右的低室压再生冷却发动机。

大推力再生冷却发动机一般采用泵压式供应系统,推进剂流量大,有足够多的推进剂用于冷却推力室,很容易满足冷却的要求。而中小推力再生冷却发动机,一般采用挤压式供应系统,室压低,推进剂流量较小,不容易组织再生冷却。5 kN发动机采用MMH和N2O4作为推进剂,选用冷却性能较好的MMH作为冷却剂,全流量通过冷却夹套,然而由于推进剂流量很小,仅靠冷却夹套内的再生冷却还不足以解决身部的冷却问题,必须辅助以边区的液膜冷却。若冷却方案设计不合理,冷却剂很可能发生汽化,汽化后产生的气泡会堵塞通道,进而引起喷注器烧蚀,大大降低发动机工作的可靠性。因此考虑如何控制冷却剂温升,防止其气化,是设计此类发动机的难点之一。

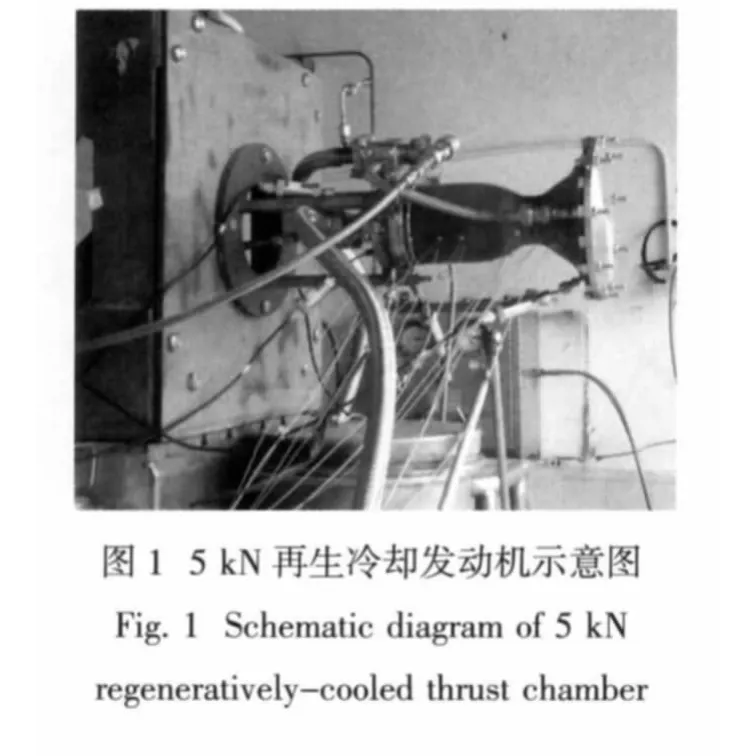

1 发动机设计

5 kN发动机在设计上充分继承了10 kN双向摇摆再生冷却发动机的设计思想[3],基本方案如下:1)采用直流双股互击式[4]喷注器以提高燃烧效率,并在头部布置声腔提高燃烧稳定性;2)推力室采用再生冷却和辐射冷却相结合的方式,燃料MMH作为冷却剂,全部燃料经冷却套由头部喷入燃烧室与氧化剂混合、燃烧;3)推力室头部和身部均采用不锈钢,再生冷却短身部内表面喷涂涂层。发动机实物如图1所示。

2 推力室传热计算

5 kN发动机可采用有限元法对再生冷却推力室进行了传热计算,并从结构优化设计的角度提出相应的改进措施。工程上对于推力室的传热计算,通常采用基于准则关系式[1]进行估算,该方法能较为快速的计算出推力室沿轴向的壁温变化、热流密度以及冷却剂的温升情况。本文采用该方法对5 kN再生冷却发动机推力室进行传热计算。

2.1 计算模型

再生冷却发动机推力室内的传热可以看成是一个串联换热问题,其换热过程包括[5]:

1)燃气与内壁之间的对流传热和辐射换热;

2)气侧壁面与液侧壁面之间的导热;

3)冷却剂与液侧壁面之间的对流换热;

4)液侧壁面与外壁之间的导热;

5)推力室外壁与外界环境间的对流换热和辐射换热。

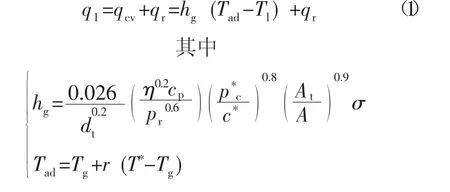

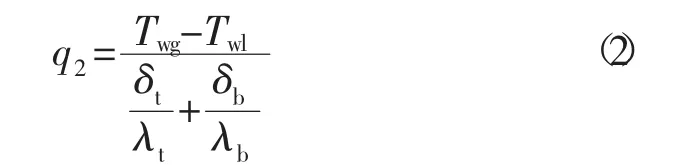

推力室外壁温度一般与外界环境温度相差不大,工程计算时,可以忽略推力室外壁与外界间的换热。气壁传入的热量绝大部分被冷却剂吸收,外壁两个表面之间的温差不大,外壁内的导热很小,同样可以忽略。可采用稳态热平衡方程进行再生冷却各热流密度和特征温度的计算,即燃气对内壁加热,通过涂层、推力室金属壁的导热以及被冷却剂带走的热量,3个热流密度在达到稳态热平衡时应有q1=q2=q3。

图2所示为再生冷却推力室内传热示意图,各热流密度和特征温度为:

q1为燃气对推力室内壁的传热热流密度,包括燃气对流热流密度qcb和燃气辐射热流密度qr;

q2为推力室内壁的导热热流密度;

q3为冷却剂与推力室内壁的换热热流密度;

Twg为推力室气壁的温度;

Twl为推力室液壁的温度;

Tl为冷却剂的平均温度。

3个热流密度可利用上述特征温度,分别采用经验公式、导热公式以及对流传热经验公式表示[6],Twg,Twl和Tl未知,热平衡方程如下:

式中:hg为燃气对流换热系数;η为燃气粘度;cp为定压比热容;p*c为燃烧室总压;At为喉部截面积;dt为喉部直径;pr为燃气普朗特数;c*为特征速度;A为横截面积;σ为定性温度变换系数;Tad为恢复温度;r为恢复系数;T*为总温。

式中:δt,δb,λt,λb分别为涂层和内壁的厚度和导热系数。

式中:hc为冷却剂与液侧壁面之间的对流换热系数;ηp为肋片效率。

2.2 计算方法

根据推力室短身部几何尺寸的特点,将短身部沿轴向划分为5个区段,每个区段沿轴向再平均划分成50个小段,整个推力室共有250个小段,如图3所示,这样可以保证热流密度和温度较大的喉部区域,单元密度也较大。计算时沿冷却剂流动方向逐段进行,取每一小段的中间点参数作为该段的平均参数。具体分段如下:

在临床上,一部分患者像杨女士这样,因为便血等症状而检查出肠道息肉,还有更多的患者并没有症状,是通过体检发现了消化道内的息肉。那么,这种没有症状的消化道息肉到底要不要治疗?会不会癌变?查出消化道息肉又要怎么对待呢?

1)圆柱段;2)进口圆弧收敛段;3)喉部上游圆弧段;4)喉部下游圆弧段;5)扩张段。

从冷却通道入口开始,对不同单元建立一维能量方程(q1=q2=q3),考虑从燃气到内壁的对流换热和辐射换热、内壁的导热和内壁到冷却液的对流换热。在计算中,假定每个轴向步长内燃气对推力室内壁的换热系数、冷却剂壁的导热系数均为常数,忽略每一步长内的轴向导热。每个单元的入口冷却液温度为上一个单元的冷却液的出口温度。

由于再生冷却传热计算时存在3个未知数:分别是气侧壁温Twg、液侧壁温Twl和冷却剂平均温度Tl。若只采用稳态热平衡公式则无法求解,方程的数目少于未知量的数目,方程无法闭合,因而需增加一个冷却剂的热流守恒方程:

建立方程组后,由于方程形式比较复杂,计算起来很困难,需要编写成计算程序,利用计算机进行循环迭代计算,可以得出每个单元的气壁温度、液壁温度、冷却剂温度以及热流密度等。

2.3 再生冷却传热计算结果

5 kN再生冷却发动机推力室内外壁均采用不锈钢,内壁喷涂涂层,冷却槽道为直通道,内外壁采用电子束焊连接,为满足推力室各个位置处冷却的需要,以及适应推力室内型面的变化,冷却通道采用分段设计,喉部区域冷却通道的横截面积相对较小,以增大冷却剂在该区域的流速,增强喉部的冷却效果。

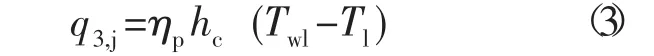

5 kN再生冷却发动机推力室(混合比1.65,边区余氧系数0.42,特征长度800 mm,燃料流量0.632 kg/s,氧化剂流量1.042 kg/s)采用上述方法进行传热计算,传热计算的结果如图4~图7所示。

由图4~图7,可以得出:

1)发动机稳态工作时,推力室各个位置处的热流密度均小于临界热流密度,喉部处热流密度最高,为2780 kW/m2;

2)涂层表面温度Tw在喉部达到最大值,为642℃,同一位置处气壁温度Twg相比涂层温度Tw要低300℃左右;

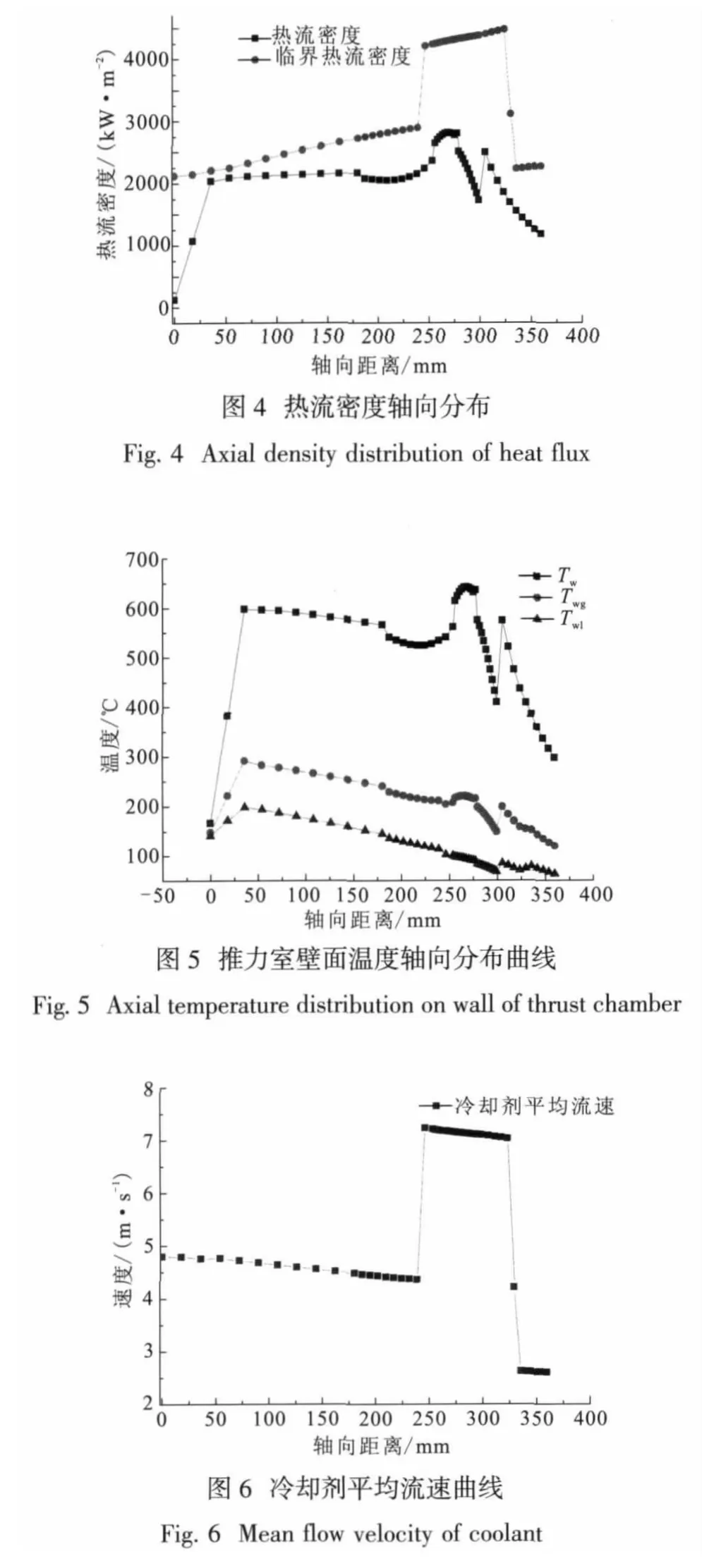

3)冷却剂平均流速在喉部区域最大,为7.2 m/s,可以增强喉部区域的冷却效果;

4)冷却剂平均温度沿流动方向逐步升高,在出口处达到最大值,约为132℃,已经很接近MMH的当地饱和温度,进入头部后,经受热很容易发生汽化,发动机很可能会出现非正常工作的现象。

2.4 再生冷却影响因素分析

再生冷却的影响因素很多,包括边区余氧系数、内壁有无涂层、推力室内壁的材料、内壁的厚度、冷却剂的种类及特征长度等。本文主要从边区余氧系数和特征长度这两个因素对5 kN再生冷却发动机进行分析。

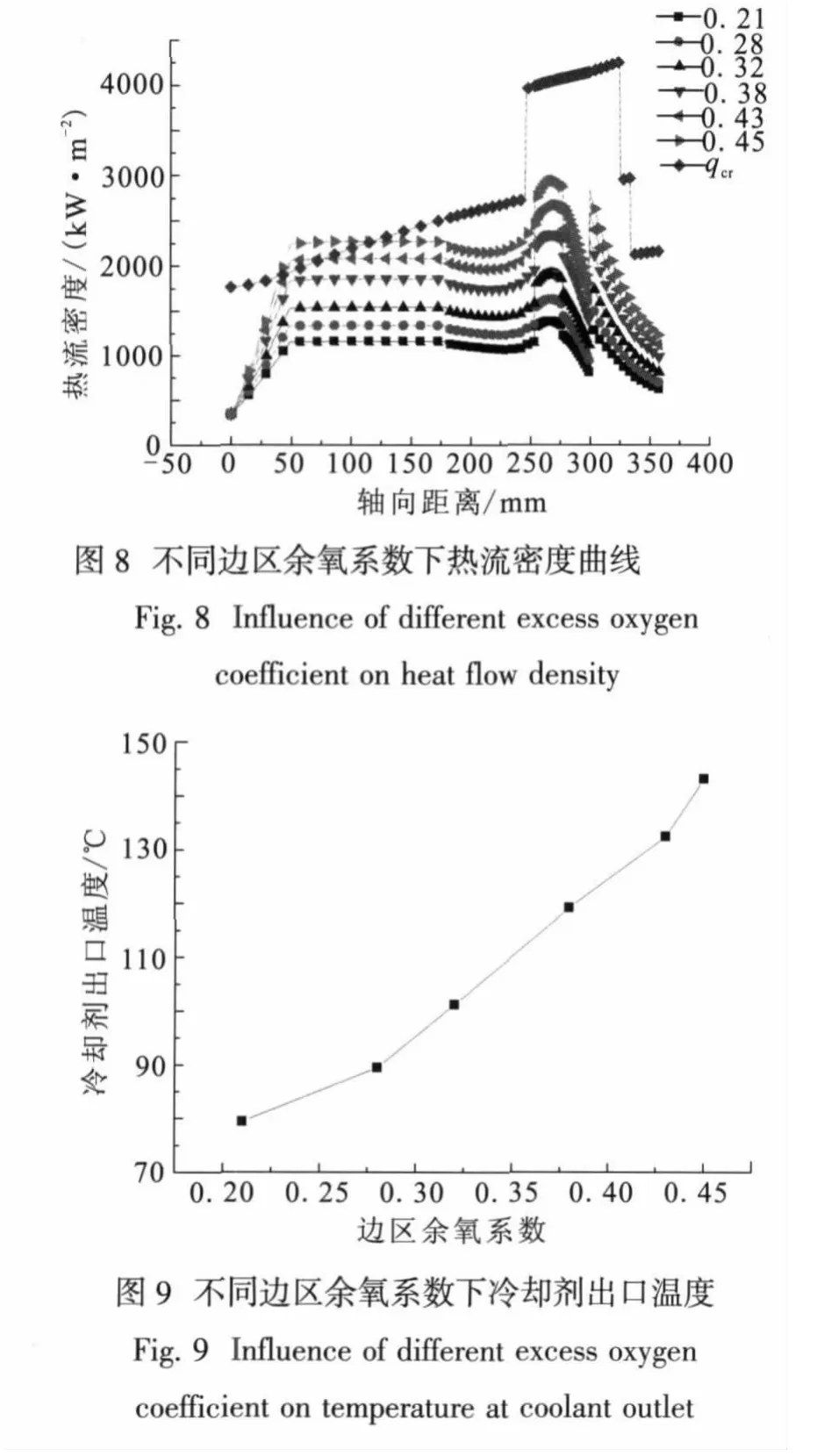

2.4.1 边区余氧系数的影响

边区余氧系数是指边区推进剂混合比与理论混合比的比值。近壁层的混合比的计算方法:将最外圈的燃料、氧化剂喷注孔的一半流量以及冷却圈燃料孔的流量作为边区推进剂流量。图8所示为特征长度取为800 mm、边区余氧系数在0.21~0.45时推力室的热流密度分布曲线,可以看出:边区余氧系数越大,推力室各个位置处的热流密度越大,当边区余氧系数达到0.43时,推力室部分位置已经达到或超过临界热流密度,此时发动机已不能可靠工作。

图9所示为冷却剂出口温度随边区余氧系数变化的曲线图,冷却剂出口温度随边区余氧系数增大而升高。一般情况下,冷却剂温度会沿流动方向逐步升高,在通道出口处达到最大值,因而出口平均温度可作为判别冷却剂在通道中是否发生汽化的依据。依据工程经验,为避免发生汽化,MMH的出口平均温度不宜超过120℃,由图10可以判定,5 kN发动机边区余氧系数不宜超过0.37。

2.4.2 特征长度的影响

为考察特征长度对再生冷却的影响,计算时5 kN发动机边区余氧系数取0.40,特征长度为500~900 mm时,考察推力室内的最大热流密度、内壁的最高温度以及冷却剂的出口温度的变化。

表1 特征长度对传热结果的影响Tab.1 Influence of thrust chamber length on heat transfer

随着特征长度增大,冷却剂出口平均温度略微升高,而燃烧室内最大热流密度及最高温度均有所降低。从表1可以看出,发动机边区余氧系数一定时,减小特征长度,可以降低冷却剂的出口温度,但最大热流密度和涂层表面最高温度会大幅上升,特征长度减小到500 mm时,最大热流密度已经超出临界热流密度,发动机已经不能正常工作。由此可以得出,缩短推力室的特征长度,可以降低冷却剂的出口温度,但为保证发动机的性能和可靠工作,特征长度不能过短。

3 发动机改进措施及试车情况

针对5 kN发动机工作时冷却剂可能出现汽化的问题,可从降低冷却剂的出口温度入手,采取降低边区余氧系数和缩短推力室特征长度两种措施,对发动机设计进行了改进。

改进后的发动机,进行传热计算,得出各个位置处的热流密度均低于临界热流密度(如图10所示),冷却剂出口温度为70℃,低于冷却剂当地饱和温度。试验情况:发动机整个试车过程,发动机启动和关机正常,火焰明亮,燃烧稳定,并且主级工作段各项参数保持稳定。

热试车时额定工况下60 s工作程序时,头部燃料环形集液腔内的测点温度,在发动机主级工作段达到稳态值,为69℃,与传热计算所得的结果基本吻合,可以证明再生冷却推力室传热计算方法能准确预测冷却剂在冷却通道内的温升情况,可为推力室优化设计提供参考。

4 结论

对液体火箭发动机进行再生冷却,目标是在冷却质量流率一定,冷却剂的压降和温升有限制的情况下,将燃烧室的固壁温度控制在材料允许的范围内。本文针对5 kN发动机再生冷却推力室进行了传热计算,并着重分析了边区余氧系数和特征长度对再生冷却的影响,并对发动机进行了改进设计。发动机地面热试车的成功表明:改进后的发动机头部、身部方案设计合理,发动机工作可靠,表明针对低室压再生冷却推力室传热的计算方法能准确预测冷却剂的温升水平。

[1]刘国球.液体火箭发动机原理 [M].北京:宇航出版社,1993.

[2]邢继发.世界导弹与航天发动机大全[M].北京:军事科学出版社,1999.

[3]徐辉.10kN双向摇摆再生冷却发动机技术研究[J].火箭推进,2009,10(5):8-12.

[4]萨顿G P,比布拉兹O.火箭发动机基础[M].北京:科学出版社,2003.

[5]休泽尔D K.液体火箭发动机现代工程设计[M].北京:中国宇航出版社,2004.

[6]杨世铭,陶文铨.传热学 (第三版).北京:高等教育出版社,2002.