6.5%Si硅钢的制备技术和发展前景

李长生 王浩 蔡般 朱涛

(东北大学)

0 前言

硅钢主要用于制造变压器、发动机及其他电器仪表,是电力电讯和军事工业不可或缺的重要磁性材料。冷轧取向硅钢主要用于变压器制造,其硅含量一般在3.0%以上,而冷轧无取向硅钢片主要用于发电机制造,其含硅量一般控制在 0.5% ~3.0%。硅含量对硅钢的特性影响很大,随着硅含量的增加,硅钢的磁滞伸缩系数减小,铁损降低,磁导率增加,当硅含量达到6.5%时,硅钢的磁导率达到最大值,磁致伸缩趋近于零,具有优异的磁学性能,是实现电磁设备高效、节能、轻便化的理想材料[1]。

6.5%Si硅钢虽具有优异的磁学性能和广泛的应用前景,例如高频电机、音频和高频变压器以及磁屏蔽,这些应用领域中利用6.5%Si硅钢可以有效降低铁损,提高工作效率,降低能源损耗。但6.5%Si高硅钢的质地脆,加工性能较差,难以用常规轧制方法制备,因而制约了其生产和应用。世界范围内除日本NKK公司外尚无大规模生产6.5%Si硅钢的企业,但对于6.5%Si硅钢的需求量与日俱增,现生产能力远不能满足市场需求。因此,针对6.5%Si硅钢的研究工作也主要围绕其特性和制备技术展开,笔者从6.5%Si硅钢的物理、机械及磁学特性出发,讨论了各种制备工艺的关键技术及特点,并指出了其发展前景,为6.5%Si硅钢的制备和相关工艺提供参考。

1 6.5%Si硅钢的特性

1.1 物理和机械性能

厚度为0.50 mm的6.5%Si硅钢与普通硅钢的物理和机械性能比较见表1。由表1可见,6.5%Si硅钢的硬度分别约为普通取向和无取向硅钢的2.2倍和2倍,而延伸率仅分别为两者的3/11和1/3,这说明6.5%Si硅钢具有既硬又脆的特点。同时,6.5%Si硅钢的抗拉强度分别约为取向和无取向硅钢的1.9倍和1.4倍,屈服强度分别约为两者的1.8倍和1.5倍,说明强度均高于普通硅钢[1-2]。

6.5 %Si硅钢板的拉伸断裂状况与普通硅钢不同。6.5%Si硅钢为典型的晶间断裂,不仅在断裂近旁发生塑性滑移,且在板厚方向发生局部收缩,对加工性能产生了重大影响。而普通硅钢的断裂则呈穿晶和沿晶断裂混合状态,从多个微裂纹的复合直至引起整体断裂,呈现为脆性断裂。所以将硅钢板作为高强度材料使用时,必须充分考虑这一点[2]。

表1 6.5%Si硅钢与普通硅钢的物理和机械特性

1.2 磁学特性

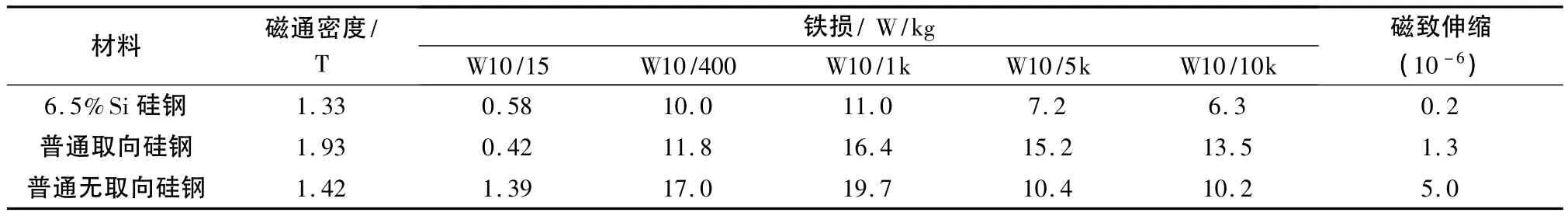

厚度为0.35 mm的6.5%Si硅钢与普通硅钢的磁性比较见表2。

由表2可以看出,6.5%Si硅钢的铁损约为普通取向和无取向硅钢的1/2,磁滞伸缩系数约为取向硅钢的1/6,无取向硅钢的1/25。由此可见,6.5%Si硅钢材料能在较高频率内实现低铁损和无噪音化[1]。

表2 6.5%Si硅钢与普通硅钢的磁性比较

2 6.5%Si硅钢的制备工艺

硅钢的制备主要寻求两种途径:一是针对硬度进行合金的韧化,二是采用新工艺避开合金的脆性。迄今为止,硅钢主要的制备工艺有传统轧制工艺、温轧工艺、薄带连铸工艺、快速凝固工艺、CVD工艺、粉末轧制工艺等几种。

2.1 传统轧制工艺

对硅钢薄板的力学和磁学性能研究表明:在6.5%Si硅钢中,含有DO3和B2有序相,随着有序相的出现,硅钢变得既脆又硬,通过常规的冷轧法难以加工成薄板[3]。自1966年Ishizaka等利用热轧-冷轧法首次制备出0.3 mm厚的6.5%Si硅钢薄板以来[4],科技工作者一直致力于简单、经济、操作性强的硅钢板制备工艺,并取得了一些成果:1988年,日本钢管公司(NKK)成功开发出利用轧制技术对6.5%Si无取向硅钢片生产。这些成卷的带材厚度为0.1 mm ~0.5 mm,宽度为400 mm 左右,这种硅钢片的电阻率比3%Si硅钢高1倍,磁滞伸缩系数几乎为零,磁晶各向异性常数降低约40%,被广泛的用于高速高频电机、低噪音音频和高频变压器及变换器等[5]。NKK还发明了一项采用包套轧制法制造硅钢板的技术,该方法将钢板作为材芯,周围由特殊材料包覆并加以焊封,然后进行热轧。这种包套轧制技术需要特殊的轧前及轧后处理,且轧材质量较难控制,成材率低且成本高[6]。梁永锋等人利用热轧及大变形冷轧相结合的处理手段,制备出0.05 mm的薄板,通过研究发现热处理可以使薄板的强度降低,塑性提高。这种变化在材料发生再结晶后尤为明显,并指出有序相DO3和B2的转变和〈001〉面织构的消失是转变的原因[7]。

2.2 温轧工艺

虽然现有的温轧工艺方法可视作解决难加工金属材料轧制成形的有效手段,但采用现有的温轧工艺方法时,也存在一定的问题,其中有代表性的温轧工艺有两种:一种工艺是采用通电加热轧件的方式提高轧制过程中轧件的温度,该工艺方法的加热效率高,对轧件的软化效果好。另一种工艺是采用包套轧制,在轧制前进行焊接或连接处理利用轧件传热提高轧件表面温度。可逆式包套温轧如图1所示。

图1 可逆式包套温轧示意图

由图1可以看出,先在将带钢置于有加热设备的保温箱内,保温罩可以对轧制前的带材进行加热保温以便进行温轧[8]。思路是先用与硅钢等厚度的领轧板在保温罩和加热装置的保护下对硅钢进行温轧,使轧辊温度升高,待轧辊达到合适温轧温度时再进行硅钢的温轧,领轧板和硅钢板间的过渡由连接钉和保护板进行连接。这两种方法虽可实现硅钢在合适温度下的轧制,但由于加热轧件而造成轧件表面氧化和轧件尺寸较小,轧件加热和散热速度快,导致轧制过程轧件温度均匀性难以控制,由此带来轧件尺寸精度、组织和性能等无法保证均匀稳定等问题目前还无法解决。

2.3 薄带连铸工艺

薄板坯连铸工艺具有流程短、生产工艺简化、节能、减少投资费用、生产成本低和成材率高等优点,近年来在钢铁生产企业得到了广泛应用。薄板坯连铸连轧工艺生产的钢液纯净度高、铸坯冷却速度快,生成的非金属夹杂物的尺寸细小,薄板坯连铸过程中冷却强度大,以及带液芯压下,减少粗大的一次枝晶并使二次枝晶破碎,从而得到形状较规则、晶粒细小的铸态组织,极大地减少了元素偏析,并更有利于得到较多的等轴晶粒。东北大学刘海涛等通过开发轧制工艺技术,实现6.5%Si硅钢薄带轧制,利用双辊连铸的方法成功制备出0.35 mm、0.50 mm厚的6.5%Si硅钢薄板,磁感应强度B8高于国际同类产品0.05 T以上[9]。利用薄板坯连铸连轧工艺具有生产板坯加热温度低,工序简化,节省能源和生产成本等优势,但用薄板坯生产工艺生产硅钢现处于起步阶段和工业试生产阶段,研发主要集中在通过控制薄板坯生产工艺参数,最终降低生产成本、提高生产率、获得高性能的硅钢产品。

2.4 快速凝固工艺

近年来,快速凝固技术在金属材料加工制备中获得了突飞猛进的发展。利用快速凝固技术对硅钢薄带的制备已取得了一些成果。

1)急冷制带法。1978 年,N.Tsuya和 K.I.Arai利用急冷工艺生产出0.03 mm~0.1 mm 的6.5%Si硅钢薄带,极其细小的晶粒组织引起了人们的极大关注[10]。周成等提出了一种双带法快速凝固工艺技术,该工艺的主要特点就是能实现金属带材的双面冷却以及凝固区的形状和尺寸可以调节,厚度调节能力灵活[11]。但这些研究仅仅限于应用基础研究,要进行规模化生产还很困难,其原因就在于这种工艺生产出来的薄带厚度和宽度有限,而且形状也不尽如人意。

2)喷射成形法。喷射成形工艺是将经气体雾化的液态金属熔滴沉积到一定形状的接收器上,直接制成一定形状的产品。由于该技术是具有通用性和产品多样性的柔性制造系统,厚度不受限制,形状也容易控制,所以理论上用该工艺来制备6.5%Si硅钢也是可行的[12]。

2.5 CVD 工艺

化学沉积(CVD)工艺是利用硅钢片的表面和硅化物之间的高温化学反应使Si在硅钢片上富集,这是迄今为止制备Fe3Si基合金较为突出和成功的工艺。1988年日本钢管公司(NKK)首次开发并利用该工艺,生产出厚 0.1 mm ~0.5 mm、宽400 mm的含6.5%Si无取向硅钢片,并于1993年7月正式建成月产100 t的 CVD连续渗硅生产线,生产0.1 mm ~0.3 mm 厚、600 mm 宽的 6.5%Si硅钢片[13]。由于半导体的迅速发展,推动电器设备在更高频率下工作,并要求更低的铁损。NKK公司在1995年又开发生产了0.05 mm×600 mm的产品,通过优化生产条件,明显改善了产品的加工性能,这种硅钢板主要用于电力机械和磁性器件[14]。

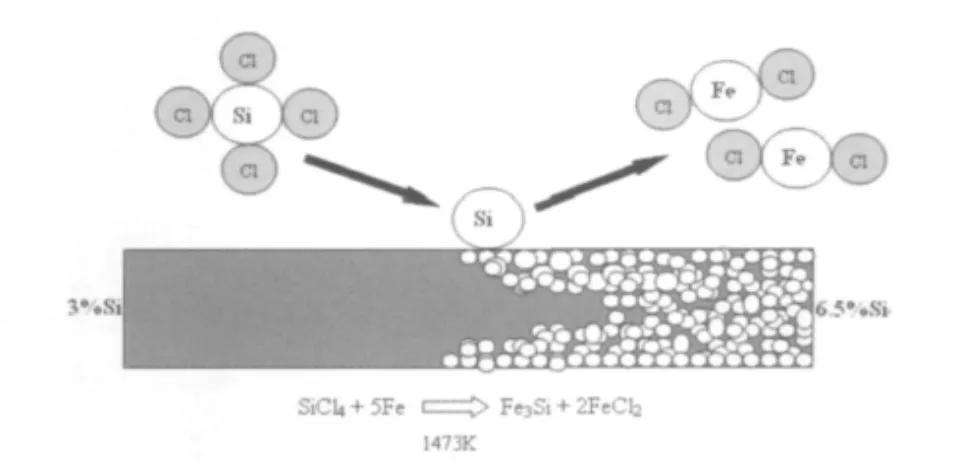

以NKK公司制备6.5%Si硅钢的CVD工艺为例进行说明,基本原理如图2所示。

图2 CVD工艺生产线示意图

以3%Si冷轧硅钢板为原料,在无氧化性保护气条件下加热至1050℃ ~1200℃,将钢板在CVD炉内进行渗硅处理,在炉内通过喷嘴向硅钢板上下表面喷射SiCl4的H2+N2混合气体,其渗硅反应式为:SiCl4+5Fe→Fe3Si+2FeCl2(如图3所示),反应生成Fe3Si沉积在原硅钢表面,再热解成活性Si原子,然后在气体保护下进行平整以消除沉积后的不平度,再在惰性气体保护下高温时效,使表面富硅层的Si原子向硅钢板内部扩散,使钢达到较高的硅含量,最后在冷却炉中冷却完成渗硅处理[14]。在早期的渗硅方法中,钢板边部的Si含量比中间的Si含量高或持平,常常导致边部出现裂纹,成材率较低。新开发的连续渗硅生产线中生产硅钢板时,钢板边部的Si含量比中间的Si含量低,可有效地防止边裂现象的发生[15-16]。

图3 CVD工艺渗硅示意图

CVD工艺是属于NKK公司的专利技术,NKK公司也是世界上唯一一家可制备工业化硅钢板材的企业,虽然已成功运用此技术实现了小规模的工业化生产,但其规模和产量都无法满足国际市场的需求。CVD工艺具有制备时间短、可连续工作、生产出的带钢表面质量及机械性能好等优点,但同时该工艺也存在过程复杂、能耗大、成本高、设备寿命短、作业环境恶劣和设备密封度要求高等缺点,不能满足经济效益和环保的要求。

2.6 粉末轧制工艺

粉末轧制工艺具有低成本和近终形成形的特点,利用粉末法制备6.5%Si硅钢,可以充分利用铁粉优良的塑性变形能力,有效地在加工过程中避免6.5%Si硅钢的本征脆性。粉末轧制工艺的关键就在于由脆性的硅粉和延性的铁粉制备得到具有良好塑性的符合粉末,将复合粉末进行连续轧制成形得到粉末带材,再对其进行分段烧结,通过合金化程度的控制在致密成材之前完成硅钢板的成形加工[17]。

R.Li等人用粉末冶金工艺制备6.5%Si硅钢,并指出Fe3Si和Fe混合相使带材具有良好的机械性能,使得进一步的轧制成为可能,轧制出的钢带在1 kHz~10 kHz的高频下具有优良的磁学性能,对于硅钢带的工业化生产具有潜在的价值[18]。员文杰等人用粉末冶金法制备Fe-6.5%Si硅钢片,得出的固溶体致密度达98%,硅钢片在高频下具有较低的铁损[19]。粉末轧制法具有无熔炼过程、能耗成本低、环保等优势,但对杂质元素控制难度大、表面质量不佳且生产能力有限,大规模生产难以实现。

2.7 PCVD 工艺

等离子体化学气相沉积法(Plasma Chemical Vapor Deposition,PCVD 法),将 SiCl4气体通入PCVD炉,SiCl4气体在直流电场作用下发生电解和分离,得到的Si离子在试样表层与Fe原子反应,进而制备得到6.5%Si硅钢板。PCVD法渗硅时间短、温度低、工艺重现性好,但PCVD工艺在等离子体中,电子的能量分布范围很广,在粒子碰撞或放电时产生的射线作用下可产生新粒子,因此反应物控制难度较大[20]。

2.8 熔盐电沉积法

熔盐电沉积法常用于沉积在水溶液中难电沉积的金属或合金。在一定条件下,以普通硅钢板为阴极,石墨等导体为阳极,在直流电的作用下,使熔盐中的Si不断在阴极沉积,并在浓度梯度的作用下向基体内部扩散,最终制备出6.5%Si硅钢。熔盐电沉积法具有操作简单、产品纯度高、渗硅层与基体结合力好等优点,但一般熔盐的腐蚀性大,电解产生气体反应强烈,设备出现问题较多,该工艺仍处于实验室阶段[21]。

除上述制备工艺外,还有热浸渗扩散退火工艺、激光熔覆工艺等,都处于实验室研究阶段。

上述制备工艺中,除CVD工艺已实现规模化生产外,其余各工艺由于尺寸、成形等方面的限制尚不具备规模化生产的条件。但CVD工艺又存在诸多缺点,不能满足经济效益和环保的要求。因此,对现有CVD等制备工艺进行改进,并继续开发探索连铸工艺及温轧等新工艺是硅钢制备工艺的发展方向。

3 硅钢的应用

3.1 高效电机及汽车马达

JFE利用硅钢开发的超级铁芯广泛应用于一些著名品牌的汽车、电机电器等的精密马达中。特别是混合动力汽车的驱动电机要求钢板具有较高的磁通密度,同时在高频下钢板需要具有较低铁损,JFE用6.5%Si硅钢板有效地降低了铁芯尺寸,提高了驱动电机的转矩。以6.5%硅钢为材质的电动转向系统与传统的液压动力转向相比,还具有较低的磁滞损耗,可有效降低电机的摩擦转矩,提高电机工作效率。硅钢磁滞系数几乎为零,使得电机在高频工作条件下噪声大幅度降低。而JNE-Core型号的6.5%Si硅钢在大于10kHz时的高频下仍具有较低铁损,是高频发动机和高速马达的理想制造材料[22]。

3.2 变压器铁芯

高频及逆变变压器的铁芯要求铁损小、导磁率高、磁致伸缩小,最佳的选择是6.5%Si硅钢,并应尽量减薄钢板厚度。Fe-6.5%Si硅钢具有优异的软磁性能,它有希望替代普通硅钢片用于高频电机铁芯,在逆变器电源用变压器中可降至20 dB~30 dB的低噪声,因此用6.5%Si的硅钢片制作的变压器铁芯可以实现小型化[23]。节能化、高效化、小型轻便化及清净噪音化已成为变压器领域中的发展趋势,而主要实现手段就是在磁电能量转换中采取高频化,但提高使用频率会带来铁损以指数式的增长,进而导致能量的巨大损失。同时,频率的提高会导致磁滞伸缩增加、噪音急剧增大从而使环境受到严重的噪音污染。6.5%Si硅钢的高频铁损很低、磁致伸缩很小、噪音小,是变压器铁芯的理想制造材料,如果工业化生产并大量应用,将会在减少能量损失,降低噪音污染等方面发挥巨大作用。

3.3 磁屏蔽

随着医疗用核磁共振设备、磁悬浮列车和一些精密仪器的发展,为防止产生的磁噪音及强磁场对人体的影响,磁屏蔽材料的用量日益增多。以前通用强磁场的磁屏蔽材料为电工纯铁热轧厚板,弱磁场的磁屏蔽材料为Ni-Fe合金,但两者在板厚、磁性要求、生产成本等方面都存在缺陷,而硅钢由于其优异的磁学性能有望在磁屏蔽领域得到更广泛的应用。

此外,6.5%Si硅钢还可以广泛应用于空调、冰箱变流系统、太阳能系统、有轨电车能量系统等众多领域的铁磁转换元件上,特别是低铁损和磁滞伸缩能够在设备小型化和低噪音方面发挥重要作用。

4 6.5%Si硅钢的发展前景

4.1 成分优化及组织性能

6.5%Si硅钢作为重要的软磁材料一直是研究和开发的热点,但脆性严重制约其发展及应用。因此,解决硅钢的脆性问题是研究和开发的最主要目标。为了克服高硅电工钢脆性大的不利因素,近年来通过添加Ni、Mn、Al等合金元素来改善其加工性能的研究,已取得了一定的效果,但仍需进一步优化成分设计改善硅钢的加工性能。如果对6.5%Si硅钢脆性机理的认识有所突破,进而改进制备工艺,以提高其加工性能,降低生产成本,满足我国社会经济发展的要求,那么其应用领域将会被大大拓宽,并且在节能减排等方面将会产生不可估量的作用。

J.L.Liu等通过对传统工艺轧制成形的带材织构的研究表明由于应力引起的晶界迁移产生大量的{001} <210>织构的存在,可使6.5%Si硅钢的磁通密度高达 1.44 T[24]。H.D.Fu 等通过热模拟试验对6.5%Si硅钢在400℃进行单道次和多道次压缩实验,研究结果表明在大变形量的压缩过后合金的加工硬化率急剧下降,在再结晶温度下硅钢的维氏硬度明显上升而后缓慢下降,表明在大变形后发生了应力软化现象,而透射电镜观察分析表明有序度的下降与应力软化行为相关[25]。Y.F.Liang等人对退火温度对6.5%Si硅钢的磁性能的影响进行了研究,研究结果表明冷轧板在10 kHz以下频率下1200℃退火、10kHz以上频率1100℃退火能获得最佳磁性能。K.Chwastek等人利用修正后的J-A therton模型对6.5%Si硅钢的磁学性能进行了模拟研究,模拟结果与实测结果符合度较高,利用相关模型对硅钢的性能进行模拟值得进一步深入的研究[26]。尽管铁损降低,但由于磁滞引起的噪音仍然是工业化社会的一个重要环境问题,特别是主要应用于变压器和电机的6.5%Si硅钢,如何提高其磁学性能,并降低其磁噪也是开发6.5%Si硅钢的重要研究方向之一[27]。

4.2 制备工艺

虽然6.5%Si硅钢的脆性问题依然存在,但6.5%Si硅钢的制备工艺还是得到了长足的发展,制备工艺的发展和成熟以及能否经济有效地生产,是6.5%Si硅钢走向商业化广泛应用的关键,也一直是研究工作的重点。硅钢制备也从探索性的传统轧制已经向CVD粉末轧制等工艺发展,随着硅钢品质要求的提升、技术问题的解决和工艺技术的不断完善,硅钢的制备工艺也将继续向薄板连铸、温轧等多工艺结合的方向发展。

针对难加工金属材料的变形抗力大和塑性差问题,东北大学近期提出了一种热辊温轧工艺方法[28],得到了国家自然科学基金(批准号51174057)的资助,该项目提出的热辊温轧工艺具有热辊、依靠热辊与轧件传热加热轧件、轧制过程轧件温升轧制等与普通温轧工艺不同的轧制工艺特色。具体方法是采用感应加热方法加热轧机轧辊,轧制过程轧件依靠与轧辊接触传热和变形得到温升的一种轧制工艺;与普通温轧工艺方法相比,该方法利于保证轧件温度均匀,对晶粒动态回复、组织软化和提高塑性有利,在轧制变形区内表面受到保护,表面质量较好。通过热辊温轧硅钢的工艺实验,建立硅钢的热辊温轧工艺理论基础;探讨热辊温轧过程硅钢的组织演变、位错和裂纹缺陷演变、晶界滑移、孪晶形核等组织软化与塑性转变机理等科学问题。

5 结束语

电工钢属于国民经济建设急需和短缺的产品,而6.5%Si硅钢由于具有低铁损、低噪音等特点可使电子电气设备实现小型化和高速化,其应用前景更具吸引力。在能源日趋紧张的今天,特别在高频信息领域,低铁损、低噪音的6.5%Si硅钢被重新考虑为普通硅钢片的替代材料,其应用领域必将继续扩大。利用CVD、薄板连铸、热辊温轧等新工艺正整逐渐将这一目标变为现实,一旦摸索出简单、经济、成熟、有效的制备工艺,就将会产生巨大的经济效益和社会效益。

[1] P.Beckley.Electrical steels[M]South Wales:European Electrical Steels,2009:17-65.

[2] 何忠治.电工钢[M]北京:冶金工业出版社,2012:975-1002.

[3] D.Ruiz,R.Yanez,R.E.Vandenberghe et al.Magnetic properties of high Si steel with variable ordering obtained through thermomechanical processing [J]Journal of Applied Physics,2003,93(102):7112-7114.

[4] T.Ishizaka,K.Yamabe,Tankahashi.Cold rolling and magnetic properties of 6.5%percent silicon-iron alloys[J]日本金属学会杂志,1966(30):552.

[5] Y.Takada,M.Abe,S.Masuda et al.Commercial scale production of Fe-6.5 wt%Si sheet and its magnetic properties[J]Journal of Applied Physics,1988,64(10):5367-5369.

[6] 高田芳一.具有优良的软磁性能的硅钢片的制造方法[J]日本公开特许公报,昭62-103321(1987,5).

[7] 梁永锋,林均品,叶丰等.大变形冷轧Fe-6.5%(质量)Si硅钢薄板组织性能的研究[J]金属功能材料,2010,17(2):43-47.

[8] S.Masuda,F.Fujita,T.Murakami et al.Warm rolling method for high silicon steel strips:US4938049[P]1990-07-03.

[9] H.T.Liu,Y.Sun,F.Gao et al.Development of λ -fiber recrystallization texture and magnetic property in Fe-6.5 wt%Si thin sheet produced by strip casting and warm rolling method[J]Materials Letters,2013(91):150-153.

[10] N.Tsuya,K.I.Arai.Magnetostriction ribbon-form amorphous and crystalline ferromagnetic alloys[J]Journal of Applied Physics,1979,50(3):1658-1663.

[11] 周成,姚舜,刘艳.控制快速凝固带材横向厚差的研究[J]材料工程,2006(s1):177-179.

[12] 张济山,熊柏青,崔华.喷射成形快速凝固技术:原理与应用[M]北京:科学出版社,2008:5-27.

[13] H.Haiji,K.Okada,T.Hiratani,et al.Magnetic properties and workability of 6.5%Si steel sheet[J] Journal of Magnetism and Magnetic Materials,1996(160):109-114.

[14] T.Yamaji,M.Abe,Y.Takada et al.Magnetic properties and workability of 6.5%silicon steel sheet manufactured in continuous CVD siliconizing line[J] Journal of Magnetism and Magnetic Materials,1994(133):187-189.

[15] 卢凤喜,王爱华.6.5%Si渗硅工艺新进展[J]金属功能材料,2008,15(1):40.

[16] 李运刚,梁精龙,李慧等.渗硅制备6.5%Si硅钢表面Fe-Si过渡梯度层的特性[J]中国有色金属学报,2009,19(4):714-719.

[17] 黄培云,金展鹏,陈振华.粉末冶金基础理论与新技术[M]北京:科学出版社,2010:117-153.

[18] R.Li,Q.Shen,L.M.Zhang et al.Magnetic properties of high silicon iron sheet fabricated by direct powder rolling[J]Journal of Magnetism and Magnetic Materials,2004,281(2-3):135-139.

[19] 员文杰,沈强,张联盟.粉末轧制法制备Fe-6.5%Si硅钢片的研究[J]粉末冶金技术,2007,25(1):32-34.

[20] 吴润,陈大凯.硅钢的PCVD技术及其电磁性能[J]钢铁研究学报,1997(4):42-45.

[21] 蔡宗英,张丽霞,李运刚.电化学还原法制备Fe-6.5%Si薄板[J]湿法冶金,2005,24(2):83-87.

[22] Y.Oda,M.Kohno,A.Honda.Recent development of non-oriented electrical steel sheet for automobile electrical devices[J]Journal of Magnetism and Magnetic Materials,2008(320):2430-2435.

[23] M.Komatsubara,K.Sadahiro,O.Kondo,et al.Newly developed electrical steel for high-frequency use[J] Journal of Magnetism and Magnetic Materials,2002(242-245):212-215.

[24] J.L.Liu,Y.H.Sha,F.Zhang et al.Development of strong{001}<210> texture and magnetic properties in Fe-6.5wt.%Si thin sheet produced by rolling method[J] Journal of Applied Physics,2011(109):326.

[25] H.D.Fu,Z.H.Zhang,Q.Yang et al.Strain-softening behavior of an Fe-6.5 wt%Si alloy during warm deformation and its applications[J] Materials Science and Engineering A,2011(528):1391-1395.

[26] K.Chwastek,J.Szczyglowski,W.Wilczynski.Modelling magnetic properties of high silicon steel[J]Journal of Magnetism and Magnetic Materials,2010(322):799-803.

[27] T.P.P.Phway,A.J.Moses.Magnetostriction trend of non-oriented 6.5%Si-Fe [J] Journal of Magnetism and Magnetic Materials,2008(320):611-613.

[28] 李长生.一种金属板带材的热辊温轧装置及方法:中国,ZL201110066204.1[P].2012-08-03.