一种适用于石油平台的有缆潜标系统的设计与布放方法

倪佐涛, 姜静波, 徐永平, 李思忍, 涂登志

(中国科学院 海洋研究所, 山东 青岛 266071)

在海上石油气田生产过程中, 海洋油气生产平台附近的海洋环境动力因素会对平台自身结构产生较大的影响, 尤其是每年夏季的台风季节, 海洋环境动力因素对平台结构的影响成为保障石油平台安全生产的一个新的研究课题。由于平台自身的管架结构, 测量设备易受潮汐海流的影响缠绕在平台管架上, 所以通常远离平台布放, 所获得数据有一定误差。通常安装于平台上的观测设备采用船舶和水下机器人共同布放的方式进行, 费时费力[1]。本文设计一套有缆潜标系统, 从海底到平台垂直布放一根受力钢缆, 测量设备和通讯电缆依附于受力钢缆上。布放时采用船舶布放有缆潜标水下部分, 平台布放有缆潜标水面以上部分, 两部分在水面附近进行连接, 调整受力, 可以快速完成布放。

1 有缆潜标系统概况

有缆潜标系统所在平台为一个导管架结构平台,附近平均水深196 m, 需要建立一套有缆潜标测量海底到平台的海流和温盐剖面数据。该系统的数据采集通讯电缆长度总计250 m, 其中196 m位于水下,连接26台设备, 分布于水下20 m至水下193 m位置。整个有缆潜标系统具有以下特点: (1)有缆潜标系统通讯电缆长 250 m, 通讯电缆本身承受拉力能力差’ (2)悬挂26台不同测量设备, 分布于水下20 m到193 m范围内, 最下方的设备距离海底3 m, 为防止缠绕平台管架和对仪器产生不良震动, 无法采用重力投放的系统; (3)系统布放锚系点位于桩腿附近,电缆容易与桩腿产生缠绕; (4)通讯电缆提供电力和数据接口。

2 有缆潜标系统设计

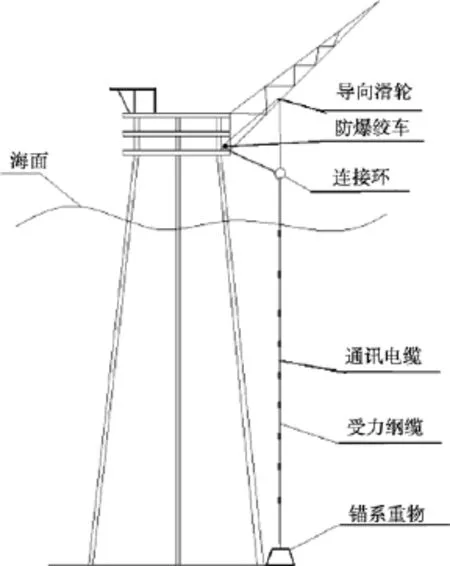

根据以上特点, 有缆潜标系统设计为在平台的火炬臂下安装一个滑轮为吊挂点, 吊挂点投影位于平台桩腿围绕区域以外。从吊挂点到锚系重物之间设置一根受力钢缆, 通讯电缆和测量设备依附于受力钢缆之上的系统结构。采用此结构可以最大限度降低海流对通讯电缆的拉力, 布放时采用缓慢释放锚系重物的方式进行系统释放, 降低对设备的冲击力, 并可以控制锚系点位置。

如图1所示, 有缆潜标系统由电动防爆绞车、导向滑轮、受力钢缆、通讯电缆、测量传感器、锚系重物组成。在施工平台34 m平台处安装一台电动防爆绞车, 在施工平台的火炬臂距离水面43 m处安装一套导向滑轮为上悬挂点, 该悬挂点投影在所施工平台桩腿外侧, 受力钢缆一端连接锚系重物, 另一端经火炬臂下的悬挂点滑轮到电动防爆绞车, 通讯电缆和传感器依附于受力钢缆上。系统在整个受锚系重物拉力拉紧后, 提供剖面测量平台。

本系统布放的通讯电缆长 250 m, 受力钢缆长320 m(包括电动防爆绞车滚筒上的部分), 通讯电缆通过夹子依附于受力钢缆上, 无法直接通过滑轮,因此, 将受力钢缆分成两部分, 第一段为锚系重物到水面上20 m处, 共计216 m, 其中水下196 m, 第二段为水上20 m处到电动防爆绞车滚筒, 第一段和第二段钢缆之间采用连接钢环进行连接。通过电动防爆绞车进行提拉, 使系统整体受力拉紧。水面上20 m连接环处连接一根细钢丝绳斜拉到平台34 m平台处, 通讯电缆经过连接钢环后依附于斜拉钢丝绳上, 拉至34 m平台数据接口处。

图1 有缆潜标系统结构示意图Fig. 1 Schematic diagram of mooring wired-buoy system

3 有缆潜标系统布放

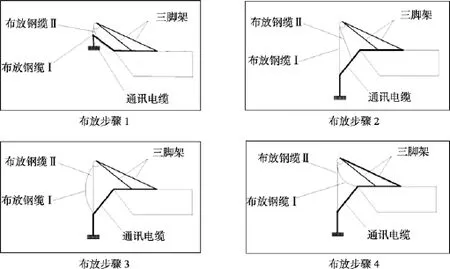

在有缆潜标系统现场布放过程中, 受力钢缆的布放是整个系统的布放重点。第一部分钢缆上依附通讯电缆和传感器, 布放过程中需要避免碰撞和振动, 并且布放过程中需要避免钢缆和线缆之间的缠绕。我们采用船舶布放第一段受力钢缆至海底指定点, 作业平台布放第二段钢缆, 两段钢缆布放完毕后, 使用连接环进行连接, 最后用电动防爆绞车进行提拉受力, 使整个系统受力拉紧, 完成布放。

系统按照锚系重物、释放器、受力钢缆、连接环的顺序进行连接。从最下方的传感器开始, 每隔 1 m,使用夹子将通讯电缆和受力钢缆进行连接固定, 每隔15 m左右安装一个不锈钢吊环。该吊环由不锈钢材质制作, 如图2所示, 主体为一个梯形结构不锈钢板, 在梯形板的上底和下底之间留有 3对孔, 孔距和钢丝绳抓紧器尺寸一致, 在一个梯形结构不锈钢板上底焊接一个吊环, 吊环方向与斜边方向一致[2]。该吊环可以承受2 t拉力不产生位移, 满足布放回收过程的要求。

图2 吊环Fig. 2 Stationary rings

布放该系统时, 利用船舶的两台绞车和船尾的三角架实施布放。我们将守护船绞车的钢缆命名为布放钢缆 I, 布放钢缆 II, 与之连接的脱钩器命名为脱钩器 1, 脱钩器 2, 受力钢缆上的不锈钢环从下至上依稀命名为, ①, ②, ③……。布放时, 将脱钩器2挂到不锈钢环, 脱钩器1挂到锚系重物上, 布放钢缆I收紧, 脱钩器1受力锁紧, 将锚系系统提拉到三脚架定点, 如图 3 布放步骤 1所示。释放布放钢缆 I, 锚系重物入海, 受力钢缆和通讯电缆顺势送入海中, 继续释放布放钢缆I, 如图3 布放步骤2所示。电动绞车2保持不动, 脱钩器2受力锁紧不锈钢环,布放钢缆 II受力, 锚系系统重量转至布放钢缆 II上,继续释放布放钢缆I至不受力, 脱钩器1自动松开脱离锚系重物, 如图3 布放步骤3所示。布放钢缆I回收到甲板, 脱钩器1挂到不锈钢环[1]上, 如图3布放步骤4所示。释放布放钢缆II, 至布放钢缆I受力, 脱钩器1抓紧不锈钢环①, 系统重量转移到布放钢缆I上, 继续释放布放钢缆II至脱钩器2不受力松开, 回收布放钢缆 II到甲板, 依此类推, 将受力钢缆第一部分释放到最后一个吊环。通知船舶驾驶台调整船位到释放点, 通知平台操纵电动防爆绞车将受力钢缆第二部分释放至水面, 将受力钢缆的两部分通过不锈钢连接环连接,通过斜拉绳索将通讯电缆拉到平台甲板, 释放锚系重物到指定点后, 布放钢缆不受力, 脱钩器自动脱开。回收布放钢缆, 电动绞车提拉整个系统至钢缆受力拉直。至此布放工作完成。

图3 有缆潜标系统布放示意图Fig. 3 Schematic diagram of release

4 总结

本系统于2011年5月份在番禺30-1平台顺利布放成功, 布放完毕后, 水下机器人对系统进行全面检查, 整个系统工作正常。该海区经历 2011年 4号台风“海马”后, 系统未发生漂移及缠绕等现象。

对于本系统的设计与布放工作, 总结如下:(1)系统设计上采用通讯电缆依附于受力钢缆上的结构形式, 减少通讯电缆的强度要求, 保证在恶劣海况下系统的安全性。(2)本次布放对于海上工作量要求低。通讯电缆和受力钢缆可以在陆地上完成连接工作, 在船舶上只需进行系统的展开和连接。节省在船舶甲板作业时间和降低海上工作量。(3)布放速度快。本次采用脱钩器布放受力钢缆的第一部分只用40 min,对船舶原位时间要求少, 降低船舶定点操纵难度。整个系统布放完毕在1 h左右。只需在海上平流期即可完成作业, 对海况要求低。

[1]杨坤汉, 王明午. 绷紧型单点锚定潜标系统布放回收操作方法[J]. 海洋技术, 1989, 8(1): 51-69.

[2]吴宗泽, 高志. 机械设计[M]. 北京: 高等教育出版社,2008: 15-54.