电厂疏水管路失效原因分析及改进

张晓晖,余成长

(1.苏州大学 物理科技学院,江苏 苏州 215006;2.苏州热工研究院,江苏 苏州 215004)

0 引言

某电厂2台机组 GSS(主蒸汽系统)、AHP(高加系统)所属疏水管线频繁出现开裂泄漏,开裂位置主要发生在疏水器到闪蒸箱之间的阀门、弯头、三通、节流孔板前后的焊缝附近。

GSS与AHP系统抽汽管道的疏水管道系统的功能是将抽汽管道内的凝结水排往冷凝器的FLASHBOX,避免蒸汽夹带水珠高速流动对管道造成水击或大量积水时产生水锤对管道造成严重破坏。疏水管路系统设计有电动调节阀旁路,用于机组刚启动至30%负荷这段时间内通过电动调节阀控制凝结水的排放。机组功率大于30%以后改由疏水器管路进行自动疏水。疏水器及上游管道内介质为对应抽汽管道工作压力下的饱和水,疏水器开启后上游管道和疏水器内的凝结水受压差的驱动开始迅速流动,凝结水在通过疏水器出口时被节流降压,部分饱和水吸收汽化潜热迅速转变成蒸汽,在下游管道内变成两相流,高速流动的水汽两相流对管道产生严重的冲蚀。

针对造成管线频繁泄漏和断裂现象,本文在调研基础上,验证原设计是否合理,尤其是汽水流速,进行重新设计,以改变冲蚀作用对管线影响。

1 原设计技术参数

为核算流速,需对原设备设计参数进行整理。

1.1 疏水器选型依据的系统介质参数

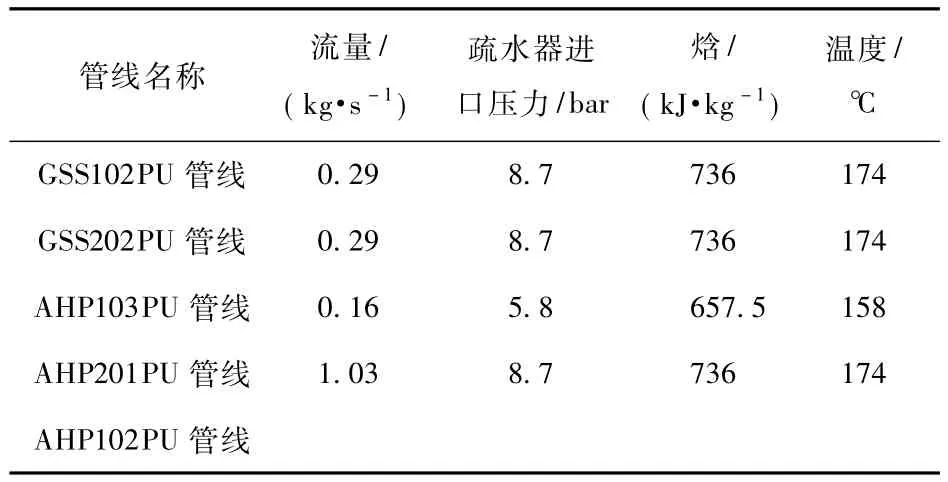

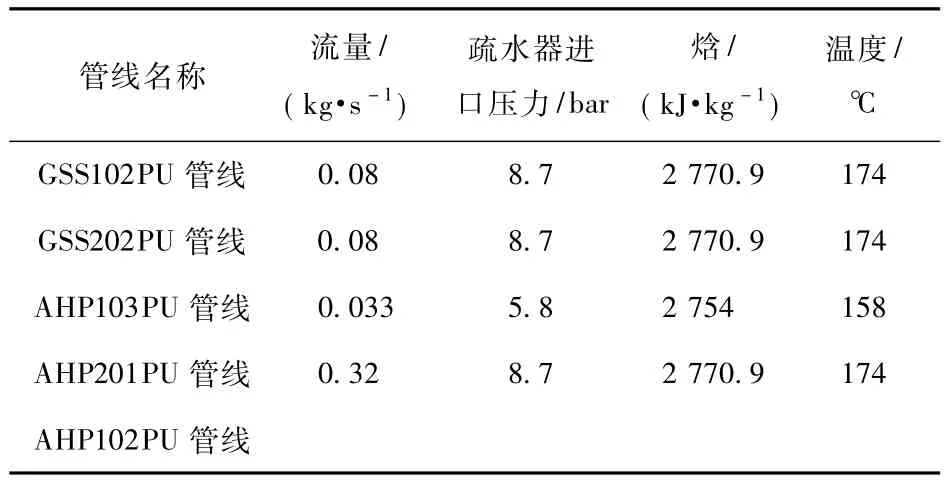

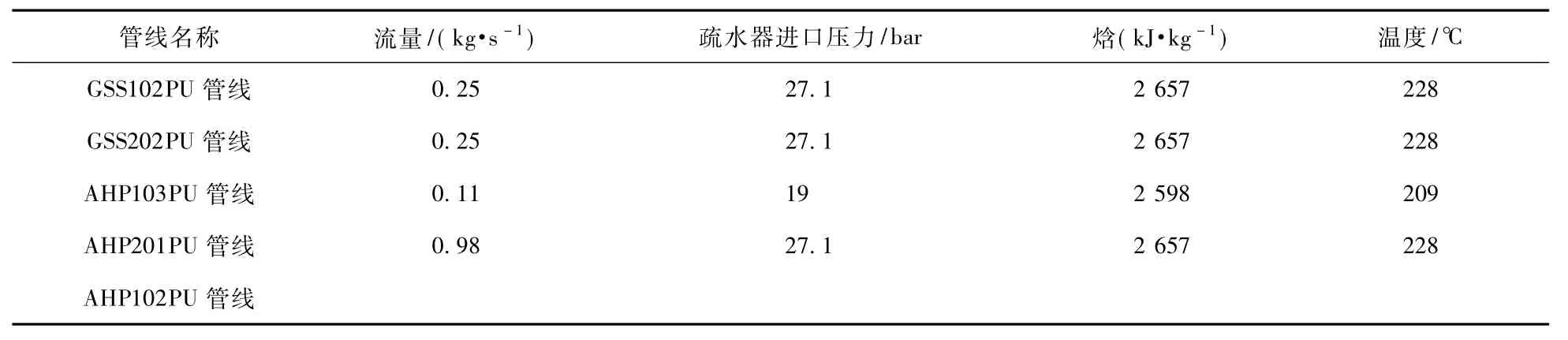

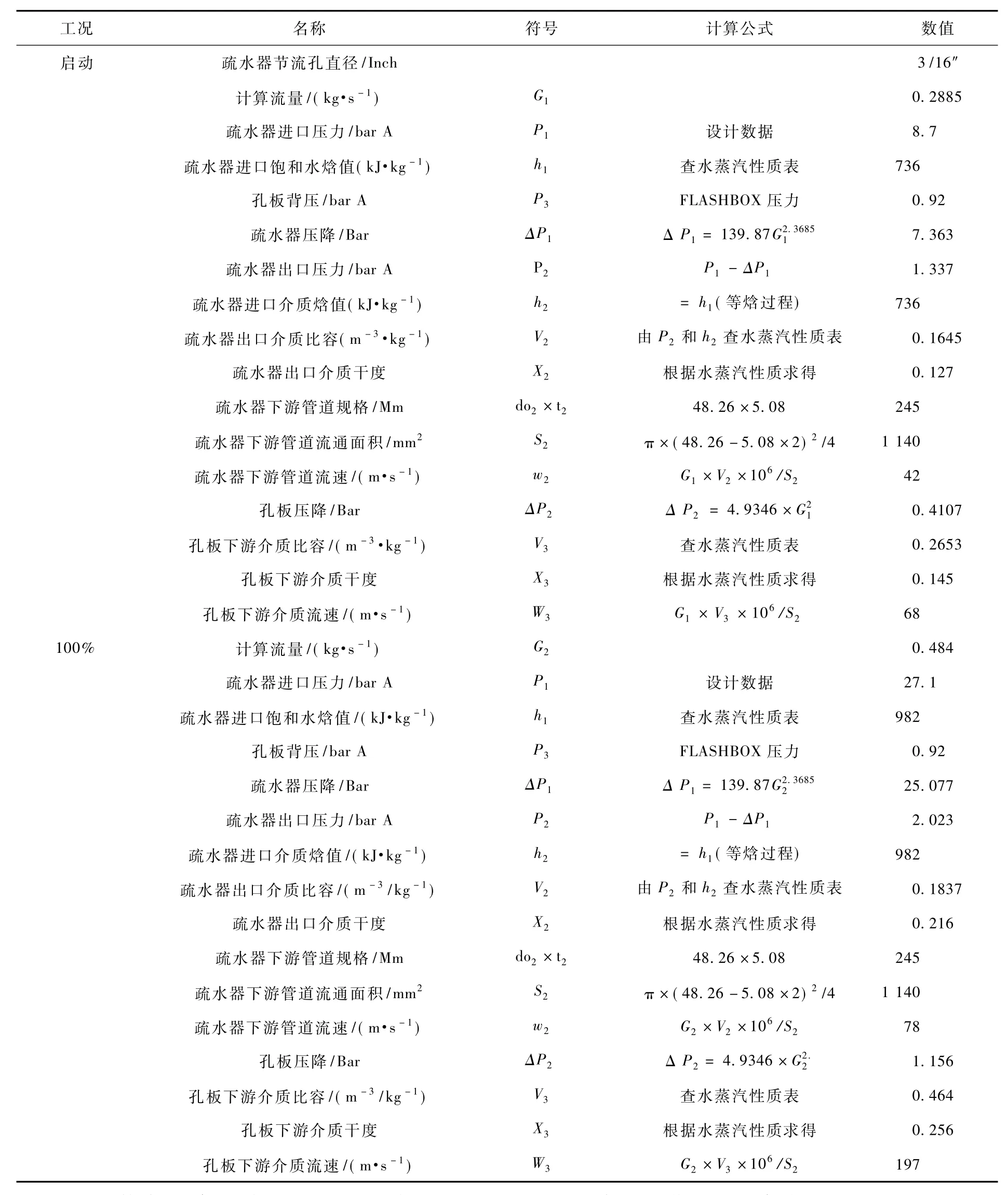

不同工况下设计参数详见表1~3。

表1 启动工况时的参数Tab.1 Start up operating condition

表2 管线在达到30%工况时的参数Tab.2 30%load working condition of pipe lines

表3 管线在达到100%工况时的参数Tab.3 100%load working condition of pipe lines

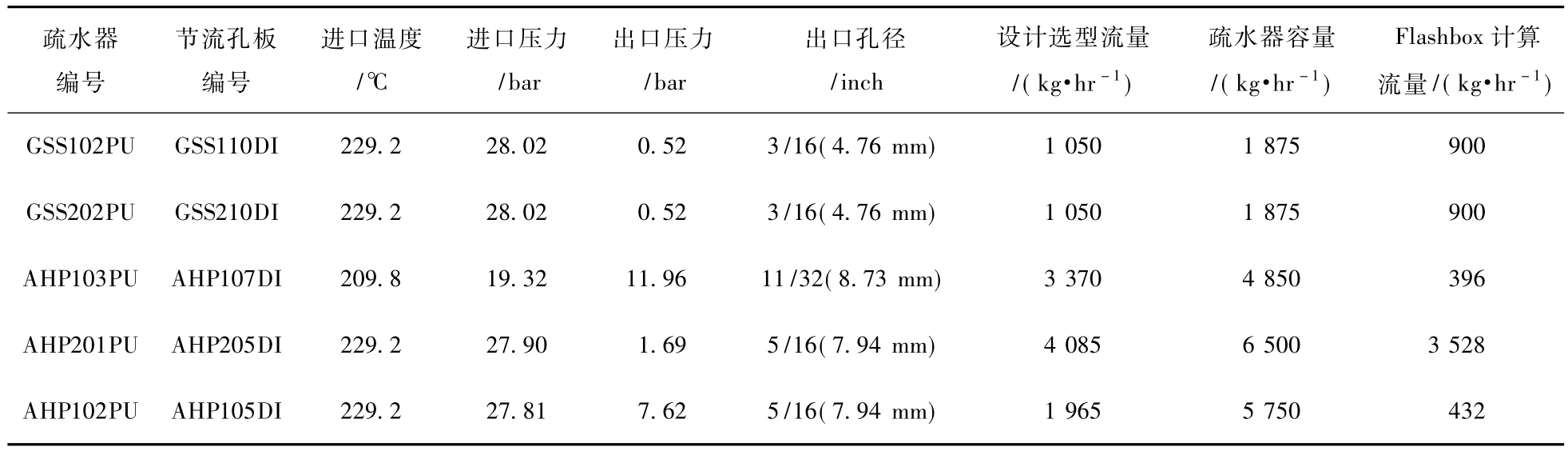

1.2 疏水器性能

疏水器性能参数见表4。

表4 疏水器性能表Tab.4 Steam trap specification

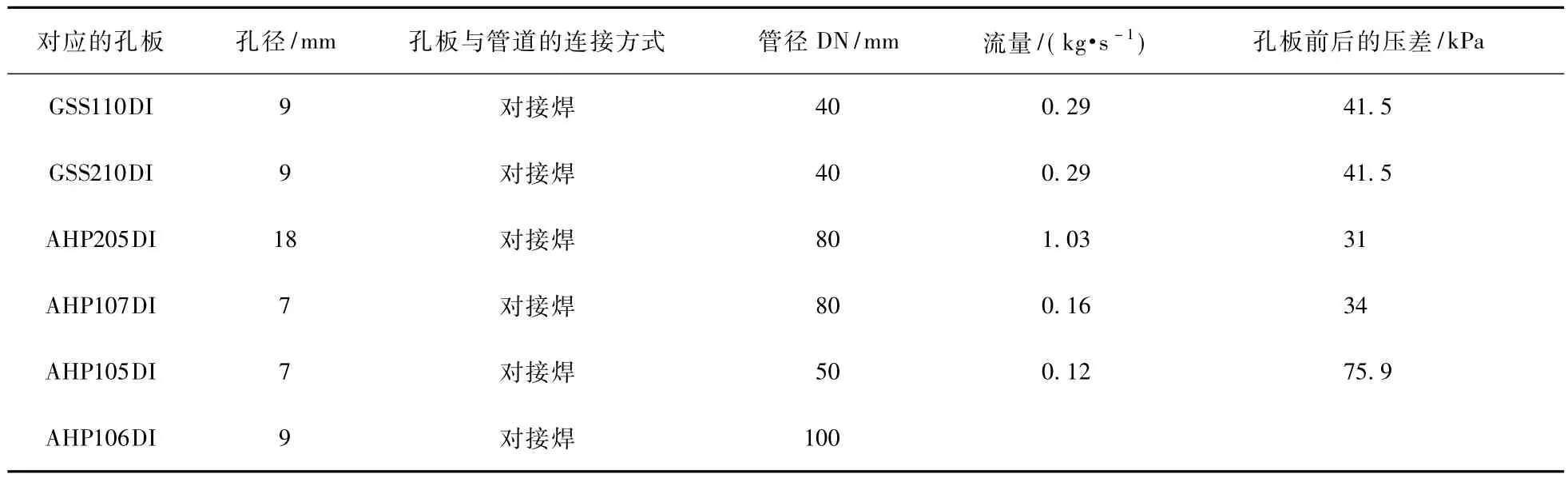

1.3 孔板参数

孔板参数见表5。

表5 孔板参数Tab.5 Orifice plate specifications

1.4 疏水器的流量压差特性

原设计选用了Armstrong 314和316系列疏水器,各疏水管路选用的疏水器型号如表6所列。

表6 管线疏水器型号Tab.6 Steam trap model

根据Armstrong314系列和316系列疏水器的特性曲线,可以分别求得对应各个不同节流孔直径的疏水器流量压差特性函数。

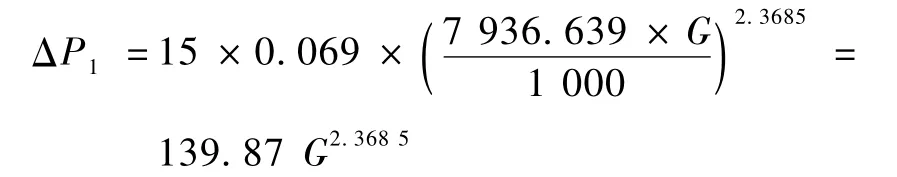

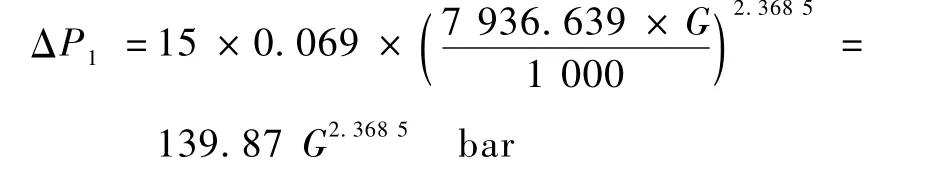

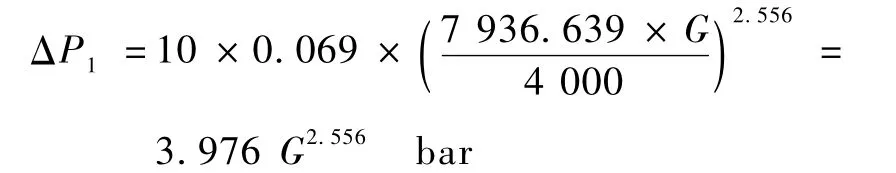

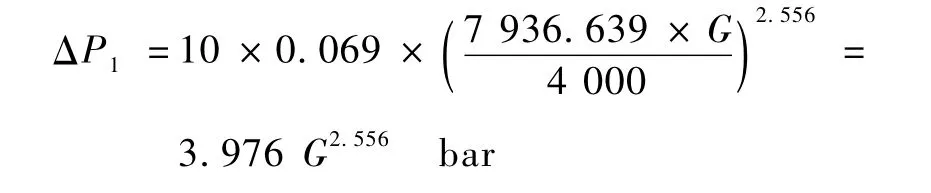

314系列3/16″节流孔直径疏水器 (GSS110/210DI),根据其特性线上的读数得到下列流量-压差关系函数 (单位分别换算成bar和kg/s):

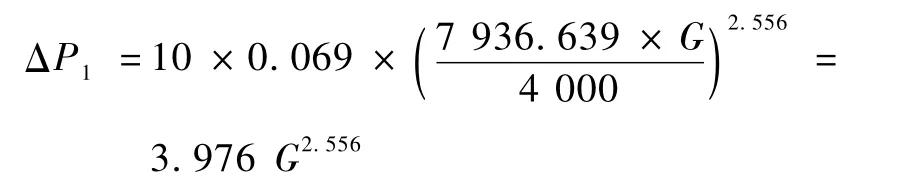

316系列 11/32″节流孔直径疏水器(AHP107DI),根据其特性线上的读数得到下列流量-压差关系函数:

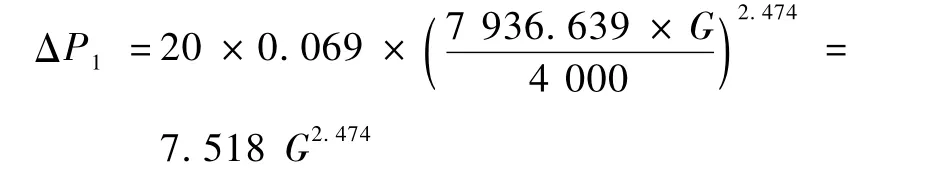

316系列5/16″节流孔直径疏水器 (AHP105/205DI),根据其特性线上的读数得到下列流量-压差关系函数:

1.5 孔板的流量压差特性

根据孔板GSS110/210DI的设计参数,求得孔板的流量-压差关系式:ΔP2=4.9346×G2bar;

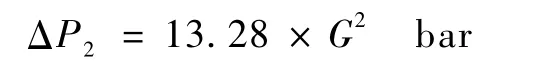

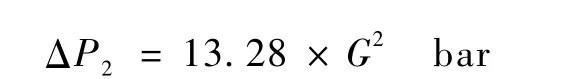

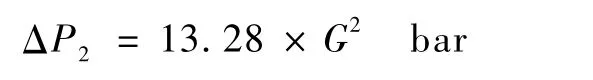

根据孔板AHP107DI的设计参数,求得孔板的流量-压差关系式:ΔP2=13.28×G2bar;

根据孔板AHP205DI的设计参数,求得孔板的流量-压差关系式:ΔP2=0.2922×G2bar;

根据孔板AHP105DI的设计参数,求得孔板的流量-压差关系式:ΔP2=52.7×G2bar;

根据孔板AHP106DI的设计参数,求得孔板的流量-压差关系式:ΔP2=1.2448×G2bar。

2 原设计管线疏水管路水力计算

2.1 疏水管道水力计算简化条件

可以近似地认为凝结水在经过疏水器节流孔和孔板节流孔时的过程为热力学等焓过程,同时忽略疏水器下游管道的散热,即疏水器前后以及孔板前后介质的焓值保持不变,等于疏水器内的凝结水焓值。因此,在忽略阀门和弯头等的局部阻力,仅考虑疏水器和下游孔板的流动阻力的情况下根据疏水器上游介质参数和要保证的排放背压即FLASHBOX的工作压力 (0.92 bar),根据疏水器压差流量特性和孔板压差流量特性,运用水蒸汽热力学性质可以计算得到疏水器出口和孔板出口湿蒸汽介质的比容、以及可以通过的介质流量,从而计算得到在计算流量和给定管径条件下管道内湿蒸汽的流速。

2.2 原设计疏水器下游管道介质流速计算

按照原有设计对疏水器管道内介质的流速进行计算,现以GSS110DI/210DI管线为例进行详细计算,见表7。

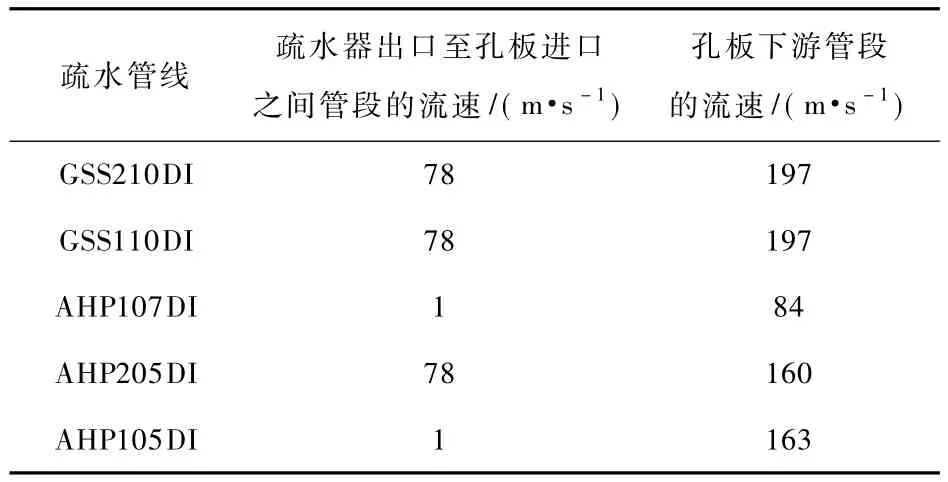

其他类同,从略,原设计疏水器下游管道介质流速计算结果见表8。

根据中华人民共和国电力行业标准DL/T 5054-1996[1],标准中推荐的湿蒸汽流速值20~35 m/s,从计算结果来看,其流速远远大于标准中推荐的流速,流速过大会导致流体对管道的冲击力过大,会损坏管道,与此相伴随的孔板前后的压力差很大,这些地方的孔板如果选用不当,就会给安全运行带来很大隐患。当水经过节流孔板缩口时,流束会变细或收缩,流束的最小横断面出现在实际缩口的下游,称为缩流断面,在缩流断面处,流速是最大的,流速的增加伴随着缩流断面处的压力的降低,在缩流断面后的区域,速度下降,压力增加,但由于能量损失的存在,下游的压力不会完全恢复到上游的压力,当缩流断面处的压力小于当地水的饱和蒸汽压力时,部分水会汽化,同时,溶解在水中的部分气体也会逸出,形成蒸汽与气体混合的小汽泡,如果孔板下游的压力仍低于当地水的饱和蒸汽压力,汽泡将在下游的管道继续产生,汽液两相混合存在,形成闪蒸现象。产生闪蒸以后,如果孔板下游的压力没有保持在相应水的饱和蒸汽压力以下,而是恢复到高于该饱和压力的水平,那么,汽泡在高压的作用下,迅速凝结而破裂,在汽泡破裂的瞬间,产生空穴,高压水以极高的速度流向这些原汽泡占有的空间,形成一个冲击力。由于汽泡中的气体和蒸汽来不及在瞬间全部溶解和凝结,在冲击力作用下又分成小汽泡,再被高压水压缩、凝结,如此形成多次反复,产生空化现象,闪蒸和空化合称为汽蚀。

表7 GSS110DI/210DI管线的流速计算Tab.7 Velocity calculation of GSS110DI/210DI pipe line

汽蚀造成的破坏是巨大的,汽泡破裂和高速冲击会引起严重的噪音,管道振动大,在流道表面极微小的面积上,冲击力形成的压力可高达几百甚至上 kMPa,冲击频率可达每 s几万次,在短时间内就可能引起冲刷面的严重损坏,不论是闪蒸还是空化,都是对安全运行不利的,因此,需要通过设计合适的管道通流能力、控制疏水器下游管道和孔板下游介质的流速使其尽量在行业标准推荐数值范围之内,这样才可以显著降低汽液两相流对管道的冲蚀作用。

表8 100%负荷工况下各疏水管道原设计的流速计算结果汇总Tab.8 Original design velocity of pipelines under 100%load condition

3 疏水管路失效的改进设计

要降低疏水器下游管道中的介质流速有3种途径:(1)保持现有管道通径不变,仅减小疏水器和孔板的节流孔径,通过增加管道局部阻力来降低管道介质流量。(2)保持疏水器和节流孔板的节流孔径不变,即在保持流量不变的情况下增大疏水器下游管道的通径即流通截面积。(3)既通过减小疏水器和孔板的节流孔径降低流量,同时又增加管道流通面积。

下面根据不同管线的具体情况,通过计算选择最合适的途径来降低管道内介质的流速。

3.1 改进设计和计算

3.1.1 GSS110DI/210DI管线的改进设计和计算

由于GSS110DI和GSS210DI管线的流动工况参数完全相同,故两条管线采用同一种方法进行节流减速。原设计的计算流量为0.484 kg/s,远远超过0.25 kg/s的工况要求,有较大的下调空间。

在考虑计算流量和满足背压的情况下,进行了验算,最终决定保留原有设计时使用的314系列疏水器GSS102PU,其流量-压差关系函数为

改变节流孔板的孔径,将孔板孔径由9 mm改为7 mm,同时增大疏水器下游管道的管径,由原来的40 mm改为80 mm,即使用原设计孔板AHP107DI,其流量-压差关系函数为

在满足背压0.92 bar的同时,通过一系列的计算、核算最终确定计算流量为0.469 kg/s,能够满足100%工况时0.25 kg/s的流量。启动工况时的计算流量为0.278 kg/s,基本能满足系统的要求。

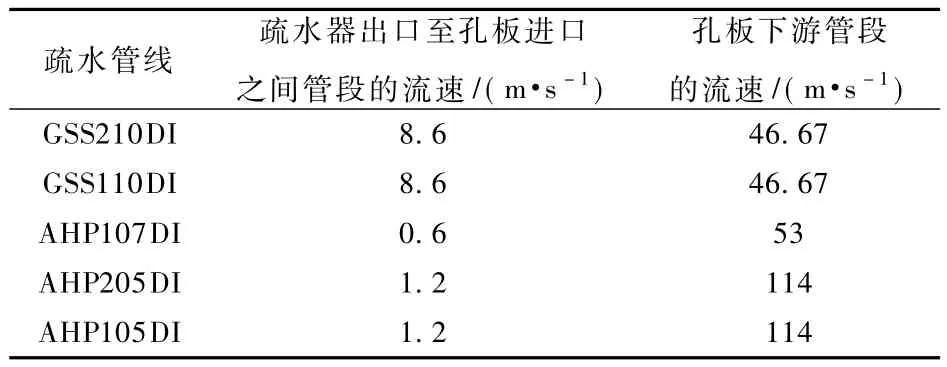

经过改进设计的GSS110DI和GSS210DI管线在100%工况时,在保证背压的情况下,疏水器下游管道的流速从原有设计的78 m/s降至改进后的8.6 m/s,孔板下游介质的流速从原有设计的197 m/s降至改进后的46.67 m/s。

3.1.2 AHP107DI管线的改进设计和计算

由于AHP107DI管线的100%工况下的设计流量为0.98 kg/s,原设计管路的计算流量为1.022 2 kg/s,下调空间太小,不能通过降低介质流量来降低流速,可适当将疏水器下游管道的通径增大,由原设计的直径80mm增大至100 mm。

经过改进设计的AHP107DI管线在100%工况时,在保证背压的情况下,疏水器下游管道的流速从原有设计的1 m/s降至改进后的0.6 m/s,孔板下游介质的流速从原有设计的84 m/s降至改进后的53 m/s。

3.1.3 AHP205DI管线的改进设计和计算

由于AHP205DI管线原设计的计算流量为1.635 kg/s,远远超过0.98 kg/s的工况要求,有较大的下调空间。

在考虑计算流量和满足背压的情况下,进行了验算,最终决定去除原有设计时使用的316系列疏水器 AHP201PU,改用316系列疏水器AHP107DI,其流量-压差关系函数为

另外改变节流孔板的孔径,将孔板孔径由18 mm改为7 mm,即把原设计孔板AHP205DI更换掉,使用孔板 AHP107DI,其流量 -压差关系函数为

在满足背压0.92 bar的同时,通过一系列的计算、核算最终确定计算流量为1.215 kg/s,能够满足100%工况时0.99 kg/s的流量,启动工况时的计算流量为0.686 kg/s,基本能满足系统的要求。

经过改进设计的AHP205DI管线在100%工况时,在保证背压的情况下,疏水器下游管道的流速从原有设计的78 m/s降至改进后的1.2 m/s,孔板下游介质的流速从原有设计的160 m/s降至改进后的114 m/s。

3.1.4 AHP105DI管线的改进设计和计算

在考虑计算流量和满足背压的情况下,进行了验算,最终决定去除原有设计时使用的316系列疏水器 AHP201PU,改用316系列疏水器AHP107DI,其流量-压差关系函数为

另外改变节流孔板的孔径,将孔板孔径由18 mm改为7 mm。即把原设计孔板AHP105DI更换掉,使用孔板 AHP107DI,其流量 -压差关系函数为

在满足背压0.92 bar的同时,通过一系列的计算、核算最终确定计算流量为1.215 kg/s,能够满足100%工况时0.99 kg/s的流量,启动工况时的计算流量为0.686 kg/s,基本能满足系统的要求。

经过改进设计的AHP105DI在100%工况时,在保证背压的情况下,疏水器下游管道的流速从原有设计的78 m/s降至改进后的12 m/s,孔板下游介质的流速从原有设计的160 m/s降至改进后的114 m/s。

上述计算结果汇总详见表9。

根据中华人民共和国电力行业标准中推荐的湿蒸汽流速值20~35 m/s,从改进设计后的计算结果来看,部分流速虽然仍大于标准中推荐的流速。但已远低于原设计的流速,减少了流体对管道的冲击力,降低了对管道的损坏,取得较好的改进效果。

表9 100%负荷工况下各疏水管道改进设计后的流速计算结果汇总Tab.9 Retrofitted design velocity of pipelines under 100%load condition

4 结论

管道焊缝及孔板对接焊逢包括孔板本身频繁发生泄漏的一个主要原因是疏水器下游管道内介质 (汽液两相)的流速远远超过行业推荐值,流速太快使管道遭受严重冲蚀破坏,诱发微裂纹,再在疲劳 (间隙性排放)作用下使裂纹不断扩展,最终造成断裂失效。

在原有的设计基础上对疏水系统进行了改进设计,在基本满足设计技术参数的情况下,对各管线的疏水器和孔板进行了调整,通过这次改进,采用本方案改造后管内介质流速将大为减小,其所产生的冲蚀破坏也将大大降低,由此造成的管道破裂事故将明显得到抑制。

[1]中华人民共和国.电力行业标准 DL/T 5054-1996《火力发电厂汽水管道设计技术规定》[s].北京:中国电力出版社,2004.

[2]景思睿,张鸣远.流体力学[M].西安:西安交通大学出版社,2001.