无模型控制在步进加热炉速度控制中的应用

温 锐, 董学平, 鲁照权

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

0 引 言

山东临沂棒材步进式加热炉已建成投产,其炉底步进梁采用液压传动,恒压变量柱塞泵控电液比例控制系统具有运动速度高、大超越负载、多缸同步、连续工作、可靠性要求高等特点。其调速控制回路采用开环控制方式,速度控制的精度不高,过大的冲击力易造成钢坯跑偏,严重影响出钢效果,同时会损坏活动梁、固定梁等机械设备,减少设备使用寿命。如何对步进梁进行稳定、平滑、准确、快速的控制显得尤为重要。

由于电液比例控制系统为一类非线性、时变、强干扰系统,要建立其精确数学模型非常困难,即使建立了系统的数学模型,该模型也要对被控系统做很多简化。因此,传统的基于模型建立的控制器在应用中就可能出现问题,即受未建模动态和鲁棒性影响,难以获得良好的控制效果。而兼有经典PID控制和现代控制器优点的无模型控制针对这类问题给出了行之有效的解决办法[1],它不依赖于被控对象的数学模型,方法简单,控制效果良好。经过长时间的理论研究,无模型控制技术已达到了实用阶段[2-3],根据这一理论设计制造出的无模型控制器及其软件包在炼油、化工、轻工、焦碳、化肥、造纸、电力、玻璃等行业的应用,收到了满意的效果[4]。本文基于无模型控制对非线性系统的控制优势,提出了步进梁速度的无模型控制思想。

1 工艺及速度控制分析

1.1 步进梁运动过程和速度变化

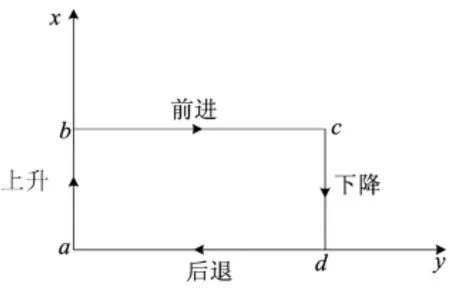

在步进加热炉里,钢坯的运送是通过固定梁和载有钢坯的活动梁进行的。步进梁的运动轨迹为矩形,如图1所示,由升降机构的垂直运动和平移机构的水平运动组合而成,步进梁相对于固定梁作上升、前进、下降、后退4个动作。这4个动作组成步进梁的一个运动周期,每完成这样一个周期,钢坯就从装料端向出料端前进一个行程。钢坯在炉内经过几十步的步进运动后,达到轧制所需要的温度,然后由出炉辊道将其送往连轧机进行轧制。

图1 步进梁的工作状态

步进机械运动速度的确定原则:静止启动加速;停止前减速;空负荷快速;满负荷慢速;接触和脱离钢坯(负载)时低速;改变运动状态时减速或加速。在每个运动的起始和停止阶段以及在步进梁上升和下降的中间阶段(即步进梁与钢坯的接触和脱离阶段),步进机械要各作一次匀加速和匀减速运动,以保证步进机械和炉内钢坯运动平稳并消除运动惯性所产生的机械冲击,防止震落坯料的氧化铁皮以及由于冲击而损坏炉子水梁和立柱部分的耐火材料;而在每个运动的其他阶段,步进机械作高匀速或低匀速运动,以保证在有限的时间-步进周期内完成步进运动循环。因此,对活动梁的运行有严格的速度要求,以尽可能减少运动过程中各动作间切换以及活动梁接触钢坯时的冲击和震动,实现钢坯的轻拿轻放,保障步进炉长期正常运行。

1.2 现场步进梁运动控制改进的必要性

山东临沂棒材步进加热炉采用恒压变量柱塞泵控电液比例控制系统,其调速控制回路采用开环控制方式,参与控制的设备或元件有:带传感器的液压缸、PLC程序控制的计算机、电液比例放大器、比例调速阀及负载(即炉底步进机械)。其组成方式原理如下:

负载→液压缸→位移量→位移传感器→(位置信号)→计算机(PLC)→(电压)→电液比例放大器→(电流)→比例调速阀→(流量)→液压缸。

计算机通过位移传感器自动跟踪液压缸的位置,根据步进梁不同位置而进行流量控制,在各速度控制点,计算机输出预先设定的不同电压值来控制执行机构。但是由于步进机械负载量大,载钢和卸钢瞬间负载呈突跳性,而且比例阀有一个带死区的一阶惯性环节,液压缸较小给定时存在黏着效应,这些都不利于速度控制,导致起动和制动过程产生很大的冲击,造成钢坯跑偏,损坏设备,不仅影响出钢质量,而且降低设备的使用寿命;所以有必要对其控制结构进行改造,增添速度控制的环节。

2 无模型控制方法实现步进梁速度控制

2.1 无模型控制方法

无模型控制方法的定义是:控制器的设计不包含受控过程数学模型的任何信息,仅利用受控系统的I/O数据来设计控制器的控制理论与方法。该控制律采用边建模边控制的方式,得到新的观测数据后,再建模再控制,使每次得到的“泛模型”逐渐精确,从而控制律的性能也随之得到改善。

无模型控制的基本思想[5-6]:利用一个新引入的伪梯度向量(或伪Jacobi矩阵)和伪阶数的概念,在受控系统轨线附近用一系列的动态线性时变模型(有紧格式、偏格式、全格式线性化模型)来替代一般非线性系统,并利用系统的I/O数据在线估计系统的伪梯度向量,从而实现非线性系统的无模型控制。

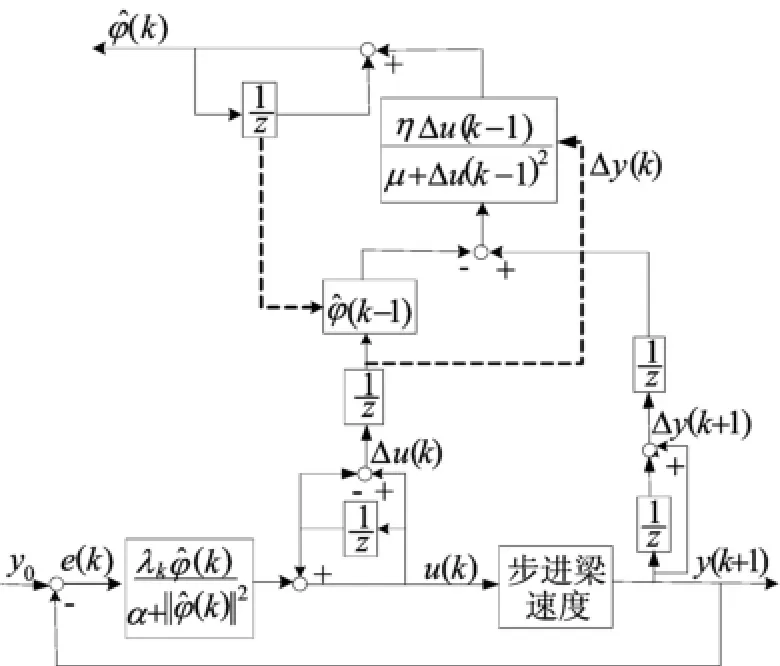

无模型自适应控制方案为[7]:

其中,y(k)、u(k)分别为系统的输出、输入;Δu(k-1)=u(k-1)-u(k - 2);Δy(k)=y(k)-y(k-1)(k)为线性化的伪偏导数;η、λk为步长序列;μ、α为权重因子,α是一个小正常数,它的存在避免分母为0;ε为一个充分小的正数为的初值 。

2.2 无模型速度控制方案设计

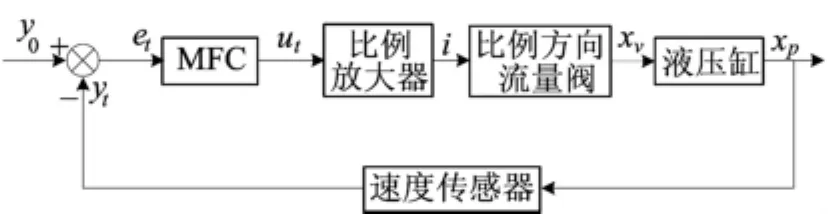

以临沂棒材加热炉步进梁为研究对象,设计的步进梁速度无模型控制原理框图如图2所示。

图2 步进梁速度无模型控制原理图

无模型控制系统需安装在一台工控机上,通过以太网使用TCP/IP协议与DCS进行通信,完成数据通信工作。来自速度传感器的现场模拟信号经PLC的A/D转换模块转换后作为输入送入MFC控制系统,进行分析计算后得到阀门控制信号,经比例放大器功率放大,驱动比例方向阀,控制液压泵变量活塞运动到相应位置,液压泵排出所需流量,供系统工作,完成步进梁速度的控制。无模型控制方法与原DCS系统联合使用实现了速度的闭环控制,实现对步进梁速度跟随预定曲线变化的精确控制。

速度无模型控制部分的主算法模块提供了针对大时滞强干扰系统、强耦合系统、高阶非线性大时滞系统以及时变系统强制稳定的4种无模型控制方法。参数自整定模块完成无模型控制器的参数初始组态以及特征参量的在线辨识和自动寻优等功能,实现了参数自适应与结构自适应的统一。MFC的结构框图如图3所示。

图3 MFC的结构框图

无模型自适应控制算法就是由基于泛模型的伪偏导数估计算法((1)式)和控制律算法((2)式)在线轮流进行计算而组成的。当经过系统的输入输出数据估计特征参量后,即可用控制律对系统进行反馈控制,控制的结果将得到一组新的观测数据,在已有的数据中添加这一组新数据,再用伪偏导数估计算法估计下一个时刻的特征参量。如此下去,就实现了整个控制过程。MFC算法的本质是实现了辨识与控制一体化途径。

3 实验仿真

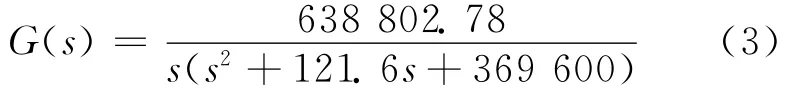

恒压变量泵控电液比例控制系统的传递函数[8-9]为:

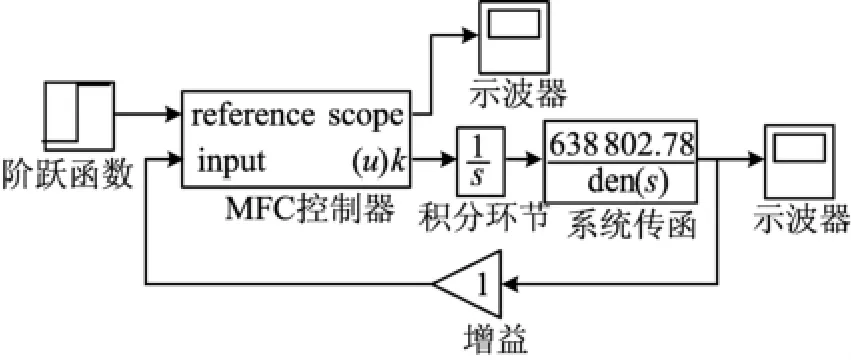

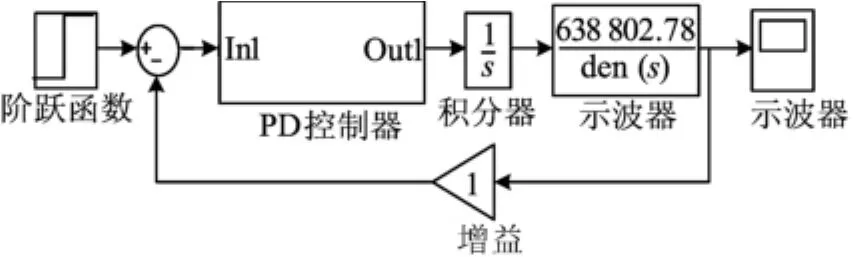

为了便于说明问题,将仿真结果与PD控制下的响应进行了对比。图4和图5所示分别为使用无模型控制以及PD控制液压系统的Matlab模型框图。

图4中MFC模块即为封装后的无模型控制模块。作为一种独立的控制器,不需要依赖于被控对象的数学模型,而且需要整定的参数也只有2个(步长序列和权重因子)。

图4 无模型控制液压系统Matlab模型

图5 PD控制液压系统Matlab模型

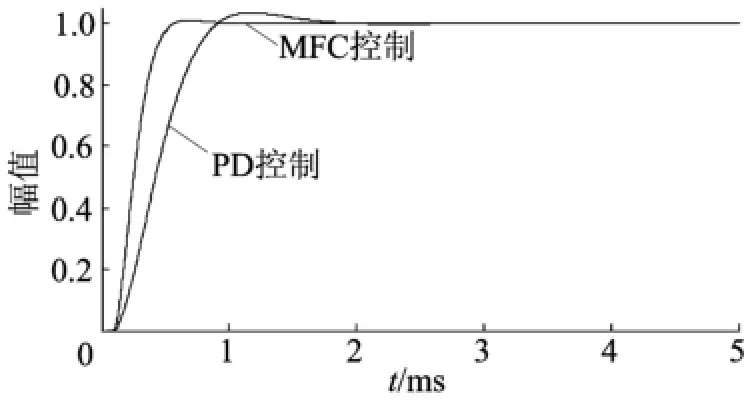

对上述2种控制方法分别施加1个阶跃信号,得到控制系统的响应曲线如图6所示。

图6 仿真结果

从图6中可以看到,MFC的控制跟踪效果与PD控制相比,控制速度快且无超调。

4 结束语

本文针对山东临沂步进式加热炉步进梁运动过程中冲击大、速度控制精度不高的问题,提出了一种基于无模型控制策略闭环控制系统。仿真表明,无模型控制器能够较好地实现速度跟踪的控制,相比于PD控制有很好的控制效果。这种控制方式将从根本上解决装出钢和钢坯运输过程中的制动问题,实现了无冲击、无振动、快速短周期步进循环运动,确保钢坯的出钢顺畅和加热后的板形。在实际应用中,无模型控制方法除设定值外几乎不需改变任何其他参数,便于工程应用。

[1]李秀英,韩志刚.非线性系统的无模型控制方法[J].控制工程,2010,17(1):38-41.

[2]韩志刚.无模型控制器理论与应用的进展[J].自动化技术与应用,2004,23(2):1-6.

[3]卫才望,李 虹.汽包水位的无模型自适应控制研究[J].控制工程,2010,17(Z1):42-44.

[4]Wang Junting.Boiler feed water control system based on improved MFAC[C]//2011IEEE 18th International Conference on Industrial Engineering and Engineering Management.Changchun,China:IEEE Press,2011:907-910.

[5]侯忠生.非线性系统的参数辨识、自适应控制及无模型学习自适应控制[D].沈阳:东北大学,1994.

[6]Hou Zhongsheng,Huang Wenhu.The model-free learning adaptive control of a class of nonlinear discrete-time systems[J].Control Theory and Applications,1998,15(6):893-899.

[7]韩志刚.一类复杂系统非建模控制方法的研究[J].控制与决策,2003,18(4):398-402.

[8]朱 凡,王振华,孙运强.基于Matlab的电液比例控制系统仿真研究[J].机械工程与自动化,2007(1):59-61.

[9]吴世锋.步进式加热炉电液比例液压系统的设计[J].液压气动与密封,2011(1):58-60.