单位产品不合格数控制图在电线电缆绝缘挤塑工序质量控制中的应用

王小新

(飞洲集团有限公司,浙江台州318000)

0 引言

GB/T 19001—2008/ISO 9001:2008《质量管理体系 要求》第8.4条中规定:应确定、收集和分析适当的数据,以证实质量管理体系的适宜性和有效性,并评价在何处可以持续改进质量管理体系的有效性;GB/Z 19027—2005/ISO/TR 10017:2003《GB/T 19001—2000的统计技术指南》表1中“8.2.4产品的监视和测量”列举了可以应用的统计技术方法,主要有描述性统计、试验设计、假设检验、测量分析、过程能力分析、回归分析、可靠性分析、抽样、SPC图、时间序列分析。《电线电缆产品生产许可证实施细则》(2011版)附件2“电线电缆产品生产许可证企业实地核查办法”第5.4条中明确了电线电缆产品主要特殊过程有退火、漆包、挤塑和挤橡、交联和硫化等工序,并对这些特殊过程提出了控制要求;CNCA-01C-002:2007《电线电缆产品强制性认证实施规则》附件5第4.3条提出:可行时,工厂应对适宜的过程参数和产品特性进行监控。工厂应对退火、炼胶、挤出、交联/硫化、编织的主要工艺参数和产品特性进行监控并保存监控记录。

从以上有关电线电缆产品认证制度和管理体系标准要求可以看出,统计技术应用到电线电缆产品特殊过程的监控是必须的。绝缘挤塑是电线电缆产品生产的特殊过程也是关键工序,该工序的质量控制直接影响到产品性能及使用,具体用哪些统计技术对该过程进行监控,这方面的资料甚少。绝缘挤塑过程主要检测手段是绝缘线芯要100%经过工频火花试验,这一要求在相应电线电缆产品认证制度及标准中均有规定。电线电缆产品过程检验标准中明确规定,绝缘应经过工频火花试验不击穿,发生击穿意味着该过程产品就是不合格品,出现不合格品就要按不合格品控制程序进行处理。影响绝缘击穿的因素很多,但是无论怎样对击穿因素进行控制,也很难避免击穿不发生,所以偶尔出现击穿的现象也可能是正常的。怎样判断击穿是否正常是个难题,对不正常的击穿进行原因分析并采取纠正和预防措施才是有效和必要的。本文介绍一种通过每公里绝缘击穿次数控制图分析判断击穿是否正常的方法。

1 单位产品不合格数控制图理论基础

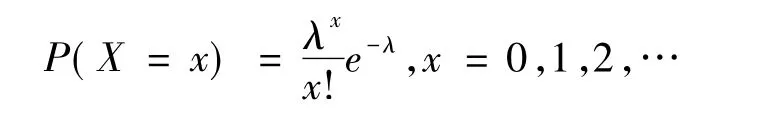

泊松分布可用来描述不少随机变量的概率分布。例如:在一时间内,电话总站接错电话的次数;在一定时间内,某操作系统发生的故障数;一个铸件上的缺陷数;一平米玻璃上气泡的个数;一件产品因擦伤留下的痕迹个数;一页书上的错字个数。从这些例子可以看出,泊松分布总与计点过程相关联,并且计点是在一定时间、一定区域或一特定单位内的前提下进行的,若λ表示某特定单位内的平均点数(λ>0),又令X表示某特定单位内出现的点数,则X取x值的概率为:

这个分布就称为泊松分布,记为P(λ)。泊松分布的均值与方差(在数量上)是相等的,均为λ,即:

又根据中心极限定理2,设 X1,X2,…,Xn为 n个相互独立同分布随机变量,其共同分布不为正态或未知,但其均值μ和方差σ2都存在,则在相当大时,样本均值珔X近似服从正态分布N(μ,σ2/n)。

2 单位产品不合格数控制图判别准则

满足下列条件时认为生产过程处于异常状态:

(1)一点落在A区以外;

(2)连续9点落在中心线同一侧;

(3)连续6点递增或递减;

(4)连续14点相邻点上下交替;

(5)连续3点中有2点落在中心线同一侧的B区以外;

(6)连续5点中有4点落在中心线同一侧的C区以外;

(7)连续15点在C区中心线上下;

(8)连续8点在中心线两侧,但无一在C区中。

其中,A区界线为3倍标准偏差,B区界线为2倍标准偏差,C区界线为1倍标准偏差。

3 单位产品不合格数控制图的应用过程

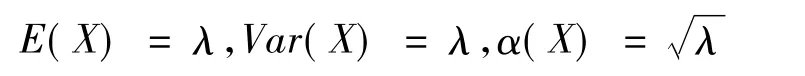

单位产品确定为每公里绝缘线芯,不合格数确定为绝缘工频火花击穿次数。收集绝缘挤塑过程工频火花试验记录,对同一操作工、同一机台、同一班次内生产的产品进行统计汇总(包括生产总数量和总击穿次数)为一个样本,连续抽取25个样本,数据汇总见表1。

表1 绝缘工频火花试验击穿次数统计汇总数据表

计算每个样本的每公里工频火花试验击穿次数ui,ui=ci/ni,第 1 个样本:u1=c1/n1;第 2 个样本:u2=c2/n2;余类推。

计算样本总公里数N和击穿总次数C,N=n1+n2+n3+…n25;C=c1+c2+c3+…c25;然后计算每公里工频火花试验击穿次数的平均数珔u=C/N。

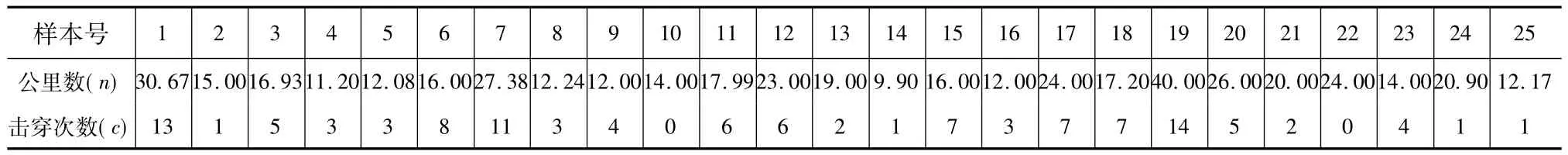

确定中心线(CL)、控制上限(UCL)和控制下限(LCL),如第1个样本:为负值不考虑),第2个样本余类推。

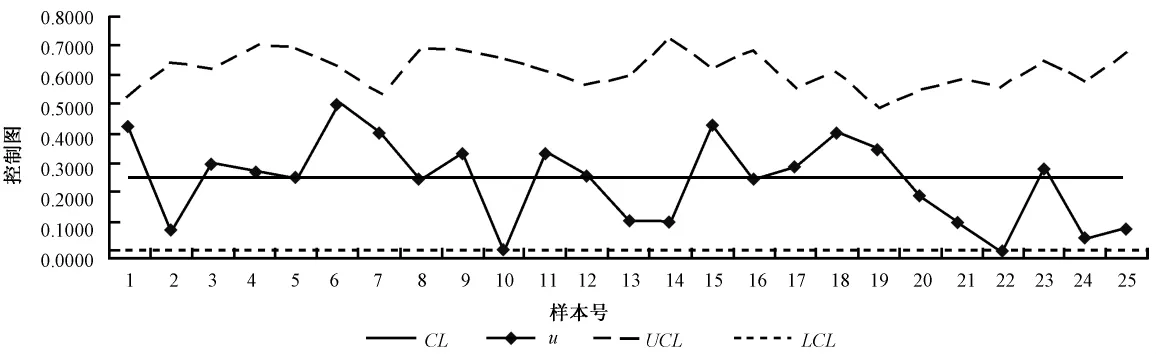

计算结果见表2。控制图见图1。

表2 每公里绝缘线芯工频火花试验击穿次数控制图数据表

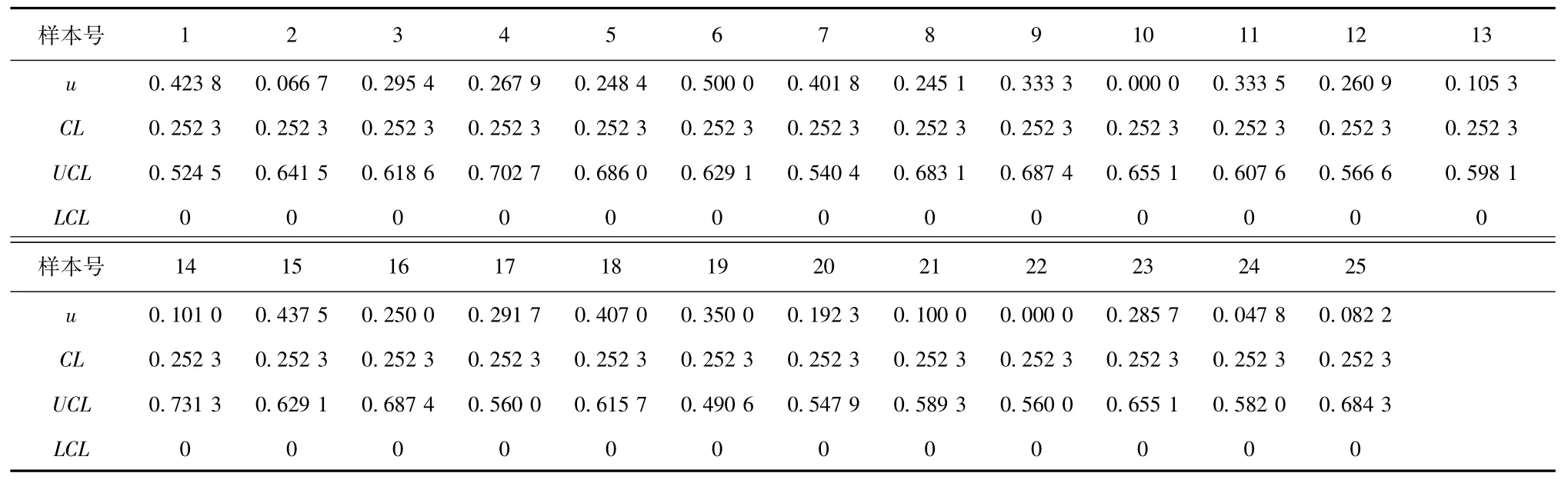

通过控制图分析绝缘过程是否处于控制状态, 按第2节方法对控制图进行判别,图1显示25个样本(每公里工频火花试验击穿次数)数据正常,此控制图表明过程处于统计控制状态。如果控制点子排列有异常,应尽快查明原因后排除异常点。排除异常点后的数据组大于或等于20组时,可利用排除异常点后的数据重新计算控制界限并打点判断。排除异常点后的数据组数小于20组时,应补充样本重新作图。如果控制图中点子排列正常(绝缘过程处于受控状态),延长控制界限(中心线不变)转换为控制用控制图,对以后绝缘过程产品工频火花试验击穿次数进行控制。充分发挥控制图的作用,清除产生不合格的因素。

图1 每公里绝缘线芯工频火花试验击穿次数控制图

4 工频火花试验击穿异常分析及改进

影响绝缘工频火花试验击穿的因素主要有:

(1)绝缘材料体积电阻率不合格;

(2)导体外表不光洁,如毛刺、起皮造成局部绝缘厚度减薄;

(3)开机时间过长或挤塑温度过高,绝缘料焦化;

(4)加料时杂质混入绝缘料中;

(5)绝缘偏心未调好,绝缘最薄点厚度严重不合格;

(6)挤塑配模不当,拉伸系数太大,造成局部绝缘厚度不均匀。

如控制图上排列有异常的点子,需要及时查找原因,制订纠正和预防措施并实施,确保质量管理体系持续稳定提高。

5 结束语

单位产品不合格控制图能判断绝缘工频火花试验击穿是否正常。对不正常的工频火花试验击穿,通过查找原因及时进行调整和纠正,防止批量不合格的产生,可有效地降低废品损失,确保绝缘挤塑过程处于受控状态,从而提高绝缘线芯的合格率。

[1]全国质量专业技术人员职业资格考核办公室编写.质量专业理论与实务(中级)[M].北京:中国人事出版社,2010.

[2]GB/T 4091—2001 常规控制图[S].