交联聚烯烃绝缘A类阻燃电缆结构设计

柯宗海

(福建南平太阳电缆股份有限公司,福建南平353000)

0 引言

随着人类文明的不断进步,诱发火灾的因素大量增多,火灾发生的频率正在加大,严重威胁着人们的生命和财产安全,火灾已成为现代社会的“恐怖杀手”。

据2009年全国火灾原因的统计,28%为电气线路的电器设备故障引起,占比最高。电气线路的阻燃性越来越受到政府、设计部门和广大用户的重视。对电线电缆的阻燃性提出了更高要求,很多重要场所要求电缆的阻燃等级达到A类。

交联聚烯烃材料由于其优异的电气性能、机械物理性能且属于无卤材料,正逐步取代聚氯乙烯广泛地用于各类电缆中。但是,交联聚烯烃大多属于易燃材料,要生产A类阻燃电缆难度较大,需要根据不同类型的电缆从产品结构、材料选用等方面综合考虑才能使电缆达到A类阻燃要求。

1 阻燃试验标准

我国电缆A类阻燃试验采用GB/T 18380.33—2008(等同采用IEC 60332-3-22:2000),要求电缆安装在试验钢梯上,试样含非金属材料的总体积为7 L/m,供火时间为40 min。至少有一根导体截面超过35 mm2的电缆间隔安装在标准钢梯(试样最大宽度300 mm)或宽型钢梯上(试样最大宽度600 mm)。导体截面均不超过35 mm2的电缆接触安装在标准钢梯上,可以多层排列。合格判断标准为:无论是在钢梯的前面还是后面,测得的试样最大碳化高度从喷火位置起不超过2.5 m。

2 影响电缆阻燃性能的因素

2.1 电缆结构

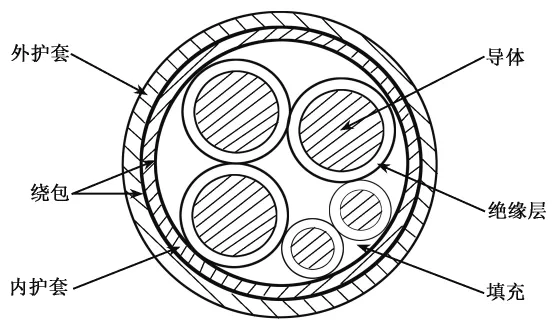

不同电缆产品有不同的结构,电缆的结构包括:导体、导体包带、绝缘层、屏蔽层、填充、缆芯包带、内护层、铠装层、外护套。通常电缆的品种决定了电缆的主要结构,不同的电缆结构阻燃性能不同。在其他结构和材料相同的情况下铠装电缆阻燃性比非铠装好;屏蔽电缆的阻燃性比非屏蔽好;分屏蔽加总屏蔽的阻燃性能比单层屏蔽好等等。相同的电缆品种有些结构是可以选择的,如导体采用圆形还是异形;绝缘采用单层挤出还是双层挤出;非铠装电缆是否增加内护层;缆芯采用填充绳、填充条填充还是挤压填充;导体包带和缆芯包带采用单层还是多层等。图1为阻燃电缆结构图。

电缆中非金属体积占比较大的结构为绝缘层、填充层、内护层和外护层。绝缘层和外护层材料不仅要考虑阻燃性能,更重要的是要满足有关标准中电气性能和物理机械性能要求。因此,应主要从填充层和内护层来提高电缆的阻燃性能。

图1 阻燃电缆结构图

2.2 非金属材料综合氧指数

氧指数(OI)是指在规定的条件下,材料在氧氮混合气流中进行有焰燃烧所需的最低氧浓度,以氧所占的体积百分数的数值来表示。氧指数高表示材料不易燃烧,一般认为氧指数<22属于易燃材料,氧指数在22~27之间属可燃材料,氧指数>27属难燃材料。电缆中通常还有多种非金属材料,其氧指数的大小、单位长度所占的比例及在电缆中的位置都对电缆的阻燃性能有影响,可以用综合氧指数来衡量。

2.3 外护层阻燃材料的附着性

低烟无卤阻燃材料为了提高氧指数通常加入大量的氢氧化铝或氢氧化镁等无机填料,这些填料受热分解,结合力大大降低,燃烧时很容易掉落,测出的氧指数存在“虚高”。与阻燃聚氯乙烯相比,相同的氧指数,在电缆上的阻燃性能相差较大。GB/T 18380.33—2008规定35 mm2及以上电缆成束燃烧要间隙排列,在燃烧过程中低烟无卤阻燃外护套很容易掉落,因此,存在着相同结构相同材料生产的低烟无卤阻燃电缆35 mm2以下A类燃烧合格,而35 mm2及以上不合格的情况。

2.1 不同恶性肿瘤疾病组血浆Hsp90α表达水平比较 各恶性肿瘤疾病组血浆Hsp90α表达水平均明显高于健康对照组,差异有统计学意义(P<0.05),见图1。

2.4 发热值及热效率

垂直安装的成束电缆在燃烧开始的几分钟,炉体温度提高主要是靠供火燃料燃烧产生的热量。电缆燃烧后,非金属材料燃烧产生大量燃烧热,使炉体内部温度上升。热量有一部分被电缆吸收,一部分通过辐射、烟、粉尘排走。非金属材料的发热值及燃烧的热效率使炉体内温度升高。随着电缆往上燃烧,炉体温度的上升主要靠电缆本身的延燃产生的热量,当电缆吸收的热量大于电缆中易燃材料的燃点时,电缆就会继续延燃。

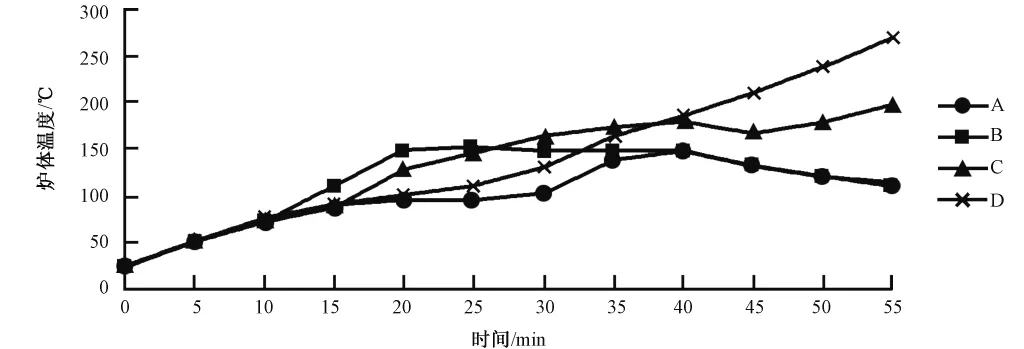

喷灯停止供火后,炉体测温点温度如果继续上升,或下降几分钟后又上升,说明电缆在继续燃烧,通常试验结果不合格。如果喷灯停止供火后炉体测温点温度开始下降,或炉体最高温度在150℃以下,通常燃烧结果为合格。炉体温度变化趋势见图2,A、B样品燃烧合格:C、D样品燃烧不合格。

图2 炉体温度变化趋势

2.5 易燃材料与难燃材料比例

绝缘材料可采用硅烷交联聚乙烯、过氧化物交联聚乙烯和辐照交联聚烯烃。通常硅烷交联和过氧化物交联用聚乙烯都为易燃材料,辐照交联可生产阻燃型交联聚烯烃。阻燃型辐照交联聚烯烃材料对提高电缆阻燃性很有帮助,但绝缘电阻较低且受设备限制,影响其广泛使用。在低压电缆中用量较多的是硅烷交联聚乙烯。

电缆中易燃材料与难燃材料的比例影响电缆的阻燃性能,不同类型、不同规格的A类阻燃电缆要求的难燃材料与易燃材料的体积比有所不同。

3 材料燃烧特性指标

电缆常用的非金属材料主要有:交联聚乙烯、聚乙烯、聚氯乙烯、低烟无卤阻燃聚烯烃、岩棉绳、玻璃纤维绳、聚丙烯绳、隔氧带、玻璃纤维带、无纺布、聚酯带等。衡量材料燃烧特性的指标有:氧指数、燃点、比热容、燃烧热、分解温度等。

燃点是指将物质在空气中加热时,开始并继续燃烧的最低温度。比热容是指1 g物质温度升高1℃时,所吸引的热量。燃烧热是指在101 kPa时,1 mol可燃物完全燃烧生成稳定的氧化物时所放出的热量,燃烧热是维持物质燃烧的重要因素。分解温度是指聚合物随着温度升高,分子链明显降解时的温度。

4 A类阻燃电缆结构设计

(1)导体。为了减小电缆外径,提高电缆的圆整度,多芯低压电力电缆的导体通常采用异形结构(扇形、瓦形、半圆形等)。异形结构与圆形结构相比,阻燃填充材料用量大大减少,通过填充来提高电缆的阻燃性受到限制。

(2)导体包带。导体包带在电缆中占比很少,通常不会对电缆的阻燃性能产生影响,除单芯电缆外,可以不考虑导体包带的阻燃性。

(3)绝缘。绝缘材料有交联聚乙烯(硅烷交联、过氧化物交联、辐照交联)和阻燃交联聚烯烃(辐照交联)。低压电力电缆用量最大的是硅烷交联聚乙烯,中压交联电缆采用过氧化物交联聚乙烯,这两种都属于易燃材料。辐照交联阻燃聚烯烃料氧指数可以做到40以上,但20℃绝缘电阻常数很难达到1013Ω·m,用在电力电缆上通常要采用双层挤出,内层用非阻燃交联聚乙烯,这样可兼顾绝缘的电气性能和阻燃性能。如果绝缘有阻燃,电缆通过A类燃烧比较容易。若绝缘为非阻燃的硅烷交联聚乙烯或过氧化物交联聚乙烯,要达到A类阻燃需增加高氧指数的低烟无卤阻燃内护套,同时导体采用圆形结构等措施。

(4)填充。常用的填充材料有玻璃纤维绳、岩棉绳、聚丙烯绳、发泡填充条、隔氧层、棉纱、麻绳、麻胶等。生产A类阻燃电缆要求使用玻璃纤维绳、岩棉绳或隔氧层填充。

(5)屏蔽。金属屏蔽结构有分屏蔽和总屏蔽,使用的材料有铜丝、铜带、铝塑复合带、铜合金丝、铜合金带等。电缆中含金属屏蔽会较大程度提高电缆的阻燃性,双屏蔽计算机电缆、控制电缆阻燃性达到A类可适当简化护套结构。

(6)铠装。铠装材料主要有镀锌钢丝、镀锌钢带、非磁性金属材料等。铠装层可起到隔火和导热作用,通常有铠装电缆更容易通过阻燃试验。低烟无卤阻燃电缆铠装层外需加包一层隔氧带,一方面可以提高电缆的阻燃性,另一方面可减少护套开裂的几率。

(7)内护套。内护套常用材料有聚乙烯、聚氯乙烯、阻燃聚氯乙烯、低烟无卤阻燃聚烯烃等。A类阻燃电缆要求采用氧指数达到45的低烟无卤高阻燃聚烯烃。对非铠装电缆也要加内护套,并在内护套外重叠绕包多层隔氧带。

(8)外护套。外护套材料的阻燃性对整根电缆的阻燃最重要,但是电缆外护套不仅要阻燃性能好,还要满足标准要求的物理机械性能和电气性能。

5 A类阻燃电缆材料选用

(1)阻燃低压电力电缆

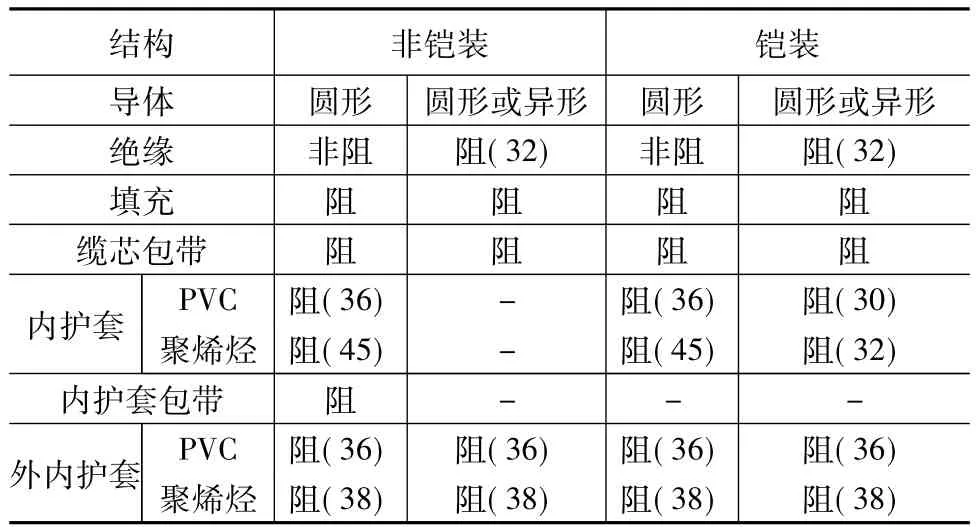

A类阻燃低压电力电缆非金属材料选用见表1。

(2)阻燃控制电缆和阻燃计算机电缆

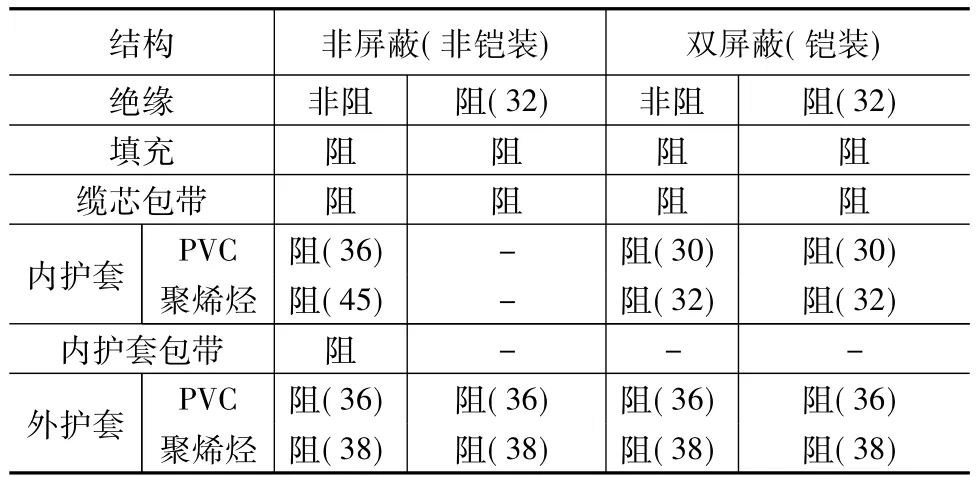

A类阻燃控制电缆、阻燃计算机电缆非金属材料选用见表2。

表1 低压电力电缆非金属材料选用

表2 阻燃控制电缆、阻燃计算机电缆非金属材料选用

6 结束语

影响阻燃性能的因素很多,如材料、结构、规格、试验条件等,电缆工艺应根据具体情况制定。

(1)阻燃绝缘、阻燃填充绕包、阻燃护套电缆,容易通过A类成束燃烧试验。

(2)若绝缘为易燃的XLPE,要达到A类阻燃推荐采用圆形导体、阻燃填充绕包、双阻燃护套结构。

(3)PVC护套A类阻燃电缆,可以采用圆形或异形导体、阻燃填充绕包、低烟无卤高阻燃内护套、阻燃PVC外护套结构。

(4)双屏蔽计算机电缆,一层阻燃护套即可通过A类成束燃烧试验。无屏蔽(铠装)或只有一层屏蔽(铠装)推荐采用双层阻燃护套。

(5)间隙排列的电缆,其低烟无卤阻燃聚烯烃护套在燃烧过程中易脱落,会影响电缆通过A类阻燃试验。

(6)采用阻燃交联聚烯烃绝缘的电缆,应验证绝缘电阻常数和体积电阻率是否能达到相关标准要求。

[1]GB/T 18380.33—2008电缆和光缆在火焰条件下的燃烧试验第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验A类[S].