复杂连接半套注塑模具设计*

范希营 郭永环

(徐州师范大学机电工程学院,江苏徐州 221116)

注塑成型是指受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一[1]。随着IT等行业的迅猛发展,注塑产品的应用越来越广泛,产品的形状结构也日趋复杂,传统的二维模具设计已经不适应现代生产的需要,为此,国内外许多学者不断寻求三维模具设计方法。王桂龙等提出在冷却阶段,通过快速冷却已赋形的塑料熔体,以缩短注塑成型周期。在不影响注塑生产效率的基础上,提升注塑件的品质[2]。C.K.Mok等为了提高注塑模零件生产效率和经济效益,设计了注塑零件自动化识别系统[3]。但是,该识别系统在注射模加工零部件的部分存在着很大的分歧,是一个需要潜在发展的方法。W.M.Chan等提出了1种以经验知识为基础的注塑模具的互动设计系统(IKB模具设计)。该系统实现了最初的模具设计与知识基础两者的互动,具有CAD/CAM商用模具设计软件详细说明[4]。Mustafa Kurt等在研究成型条件对注塑模具零件收缩率和圆度影响的过程中,用了Pro/E软件对塑件及注塑模具进行了建模,缩短了设计时间[5]。Yi-Min Deng等研究了可以减少注射成型翘曲的混合抽样法和遗传算法,以塑料食品托盘作为案例,通过Moldflow进行模拟,加快了设计的速度[6]。Hamdy Hassan等用三维方法研究注塑模具的冷却系统的传热效果,提出用三维立体的方法,研究聚苯乙烯注塑成型时冷却通道的位置和形状对固化作用和温度分布的影响[7]。Mustafa Kurt等在研究模腔压力和模具表面温度对最终产品质量的影响时,为了确定零件的挠度,将使用Pro/E软件建立的模型数据导入ATOS自动化系统(三维光学扫描仪),加快了实验的进程,减少了实验时间[8]。以上应用了Pro/E等软件进行模具设计或辅助分析,但是设计或分析的是某一单项,如对塑件翘曲的影响,而不是对整个模具设计加以描述。本文以复杂连接半套为案例,利用Pro/E软件进行复杂件注塑模具的设计,以期寻求复杂件注塑模具快速设计方法。

1 塑料制件的三维建模及模仁的设计

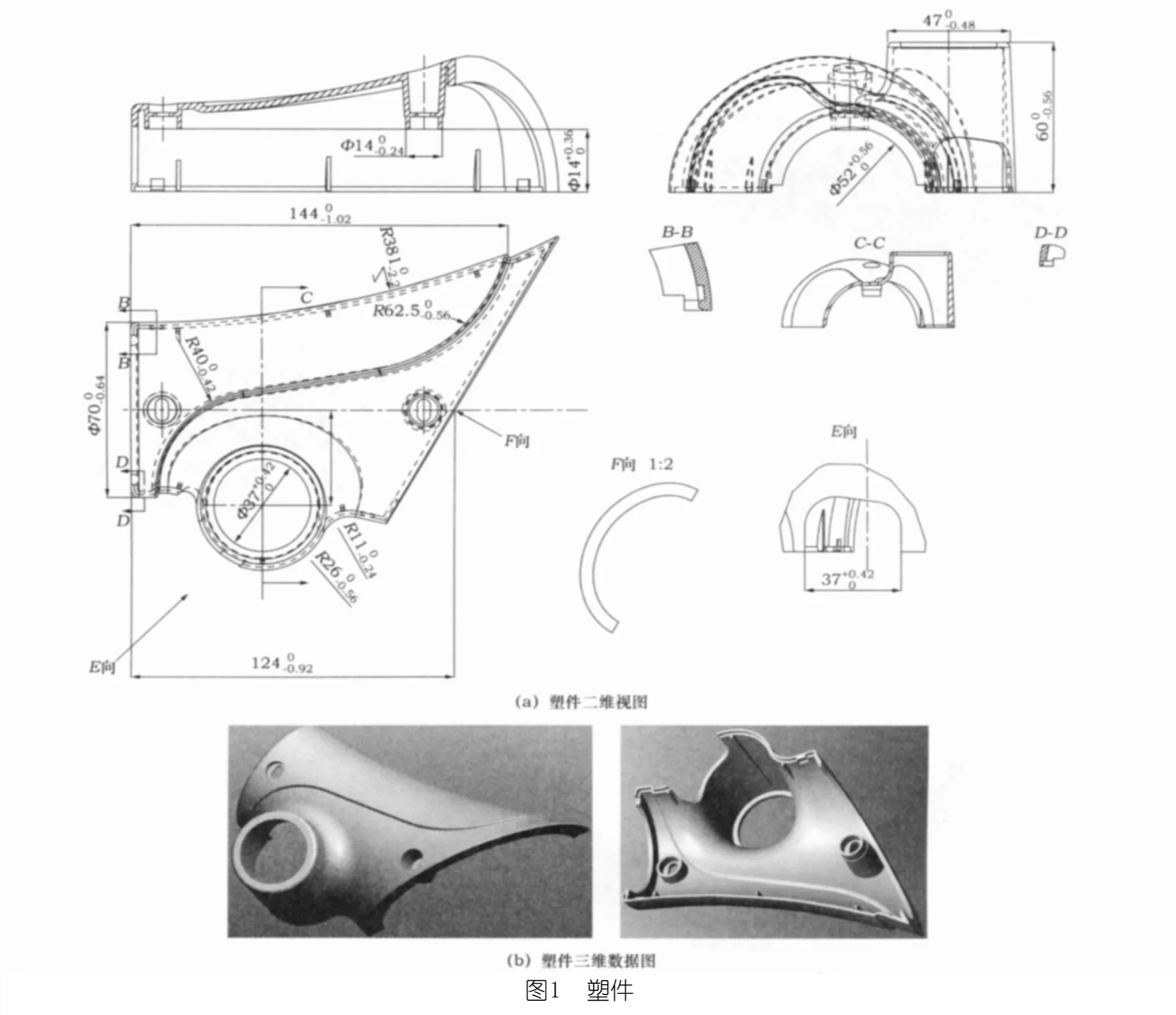

如图1所示为塑件二维及三维视图。该塑件为连接半套,材料为PA,生产类型为大批量生产。要求表面光洁、无裂痕、缺口和擦伤等明显缺陷。内表面为曲面,用顶杆顶塑件的时候需要对顶杆进行止转。该塑件有3个卡扣,这是本设计的难点,可以用斜滑块机构或斜顶机构进行脱模。考虑到用斜顶对塑件的卡扣进行脱模,结构简单,可以简化模具的结构,所以本设计选用斜顶进行侧向抽芯。

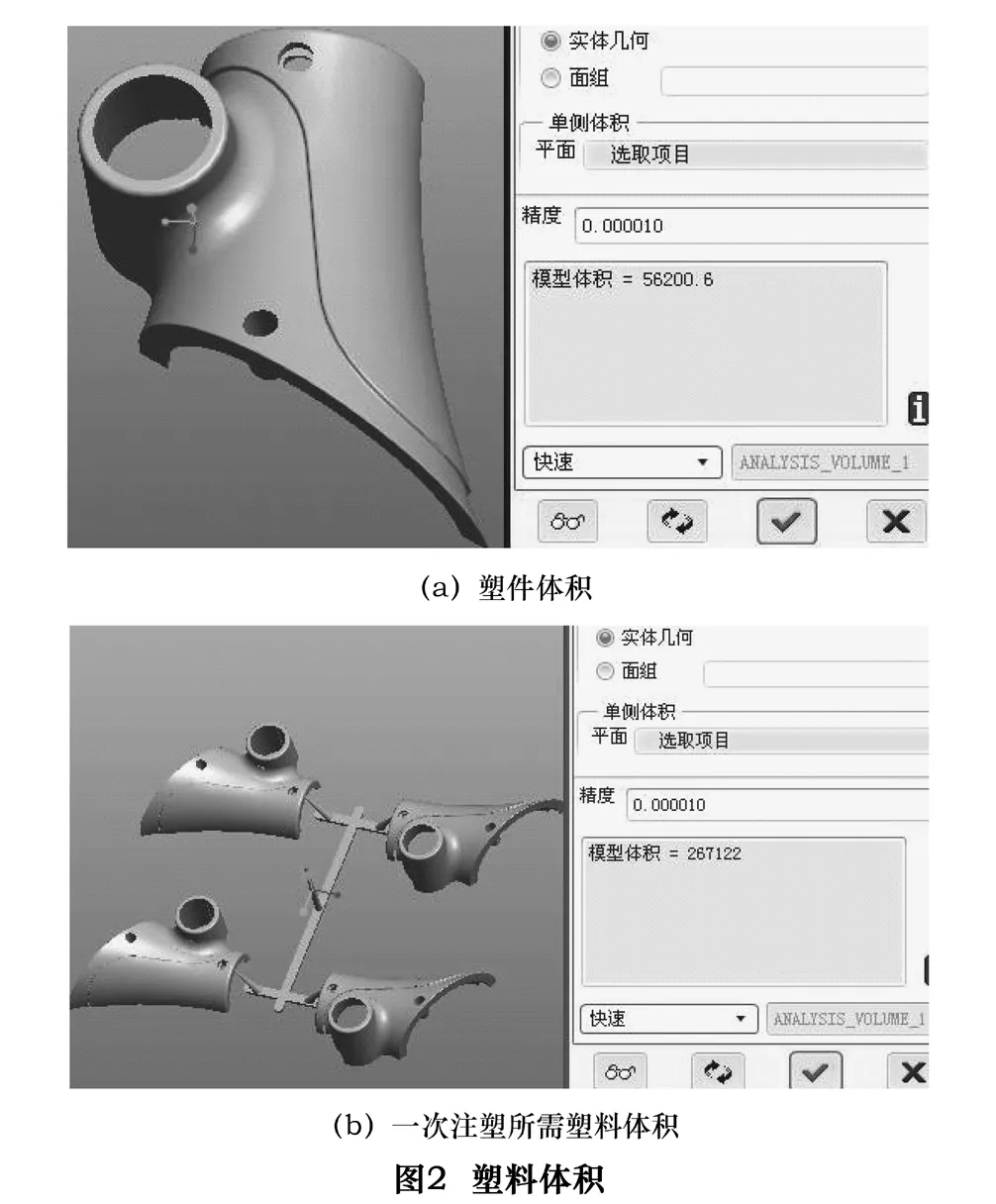

用Pro/E对塑件的体积进行测量(图2a),该塑件的体积为V=56.2 cm3。该塑件尺寸为未注公差,PA材料的公差等级选为MT5。PA的密度为ρ=1.10~1.15 g/cm3,取ρ=1.13 g/cm3,计算塑件的质量为:W=Vρ=56.2 ×1.13=63.51 g。

根据工期及产量,确定模具为一模四腔,再次用Pro/E对塑件的体积进行测量(图2b)可知一次注塑所需的塑料为:267.1 cm3。理论注塑量为:

内表面有两个内孔为非圆形的凸台,做嵌件的时候需要对嵌件进行止转,以保证凸台内孔的位置精度。做镶嵌能使模具制造变得简单(图3),节省制造成本。再把模仁做成单个嵌入,使模具好加工并且容易更换。所以还要在Pro/Moldesign模块中把小嵌件分割出来。利用Pro/E软件的Moldesign模块进行分模(图4)。

2 模具总图及冷却水道的设计

目前设计模具的一般流程是用三维软件进行分模,生成模具最复杂的部分型芯和型腔,然后在二维图中绘制模具整体结构方案。如果想细化模具组件,在三维环境中用创建特征的方法创建每一个零件。这对于结构不太复杂的模具来说是合适的,但本文的连接半套结构复杂,会使设计人员的工作量非常大。Pro/E的外挂程序模具专家系统EMX,可以把模具设计人员从细化模具的手工劳动和重复劳动中解放出来,可以用于设计和细化模架。

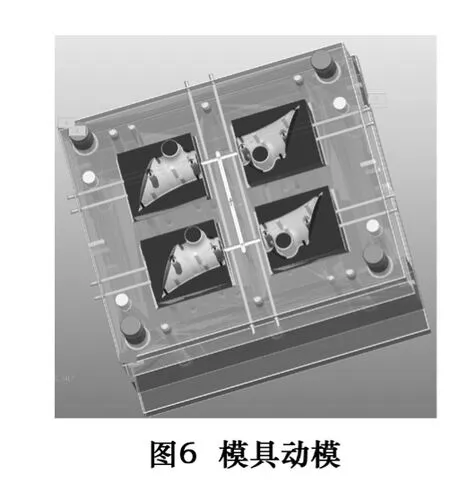

在Pro/Moldesign模块下,调入所设计的三维产品实体模型创建模腔的几何外形,产生模具模芯和腔体以及精加工的塑料零件和完整的模具装配体文件。之后,就可以导入 EMX,建立与之相应的标准模座及滑块、顶杆等辅助零件,最终方便设计出理想的高质量模具,如图5、图6所示。

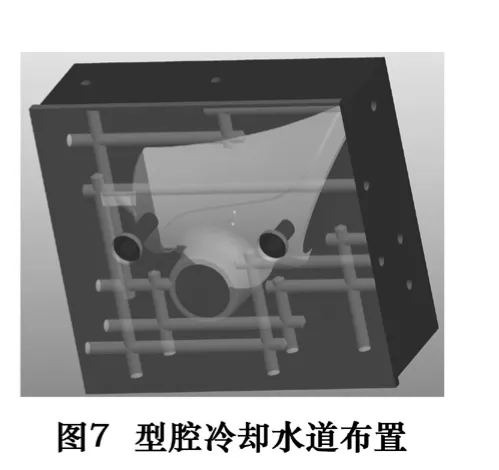

对于注射模具,冷却时间占整个注射成型周期的2/3以上,因而在保证塑件质量和成型工艺顺利进行的前提下,通过降低模具温度来缩短冷却时间,是提高生产效率的关键。本塑件在注塑成型时不要求有太高的模温因而在模具上可不设加热系统,而通过下列计算可知需要设计冷却系统。

设定模具平均工作温度为40℃,用常温θ2(冷却水入口温度)为20℃的水作为模具冷却介质,其出口温度θ1为27℃,根据式(1)得产量W为(粗算注射成型周期为1 min)22.4 kg/h。已知PA的单位热流量Q1=7.0×102kJ/kg,则塑件在固化时每小时释放的热量Q=WQ1=22.4×7×102kJ/h=1.57×104kJ/h。根据冷却水的体积流量公式qv=WQ1/[ρc1(θ1-θ2)],冷却水在管道内的流速公式v=4qv/(πd2),冷却管道孔壁与冷却水之间的传热膜系数公式h=3.6f(pv)0.8/d0.2,以及冷却管道总传热面积公式A=60Wθ/(hΔθ)得出模具上应开设的冷却管道的孔数n=A/(πdL)=9。在不与顶出系统和其他连接件发生干涉的情况下,尽量在型腔附近设置冷却系统。由于塑件的外轮廓比较复杂,直通式水道不好布置,所以选用回转式冷却水道,如图7所示。

3 结语

(1)在Pro/E模具设计模块支持下,使用EMX外挂程序包进行注塑模具设计,设计生成的注射模模架效率高,通过对模架与模具零件进行干涉情况检查,便于快速调整设计方案,缩短了模具设计周期,降低了复杂注塑模具开发成本。

(2)通过理论计算,对注射模的冷却系统进行设计,并且进行了冷却水路的平衡布置,实现了模具温度的合理控制。

[1]Zdlei.http://baike.baidu.com/view/667031.htm[OL].2011.

[2]王桂龙,赵国群,李辉平,等.变模温注塑热响应模拟与模具结构优化[J].机械工程学报,2009,45(6):216 -221.

[3]MOK C K,WONG F S Y.Automatic feature recognition for plastic injection moulded part design[J].Int J Adv Manuf Technol,2006,22:1058-1070.

[4]CHAN W M,YAN L,XIANG W,et al.A 3D CAD knowledge-based assisted injection mould design system[J].Int J Adv Manuf Technol,2003,19:387 -395.

[5]Mustafa Kurt,Yusuf Kaynak,Kamber Omer S,et al.Influence of molding conditions on the shrinkage and roundness of injection molded parts[J].Int J Adv Manuf Technol,2010,26:571 -578.

[6]DENG Yi-Min,ZHANG Yong,LAM Yee Cheong.A hybrid of mode-pursuing sampling method and genetic algorithm for minimization of injection molding warpage[J].Materials and Design,2010,31:2118 -2123.

[7]Hamdy Hassan,Nicolas Regnier,Ce'dric Le Bot,et al.3D study of cooling system effect on the heat transfer during polymer injection molding[J].International Journal of Thermal Sciences,2010(49):161 -169.

[8]Mustafa Kurt,Saban Kamber O,Yusuf Kaynak,et al.Experimental investigation of plastic injection molding:assessment of the effects of cavity pressure and mold temperature on the quality of the .nal products[J].Materials and Design,2009,30:3217 -3224.