车用永磁同步驱动电机径向力波仿真分析①

吴 爽, 于 蓬, 章 桐,2

(1.同济大学汽车学院,上海 201804;2.同济大学新能源工程中心,上海 201804)

0 引言

驱动电机是电动汽车的关键部件之一,为了保证电动汽车的行驶稳定性和舒适性,对电机的性能提出了更高的要求.本文主要针对电机的电磁噪声展开研究.电磁噪声由电磁振动产生,电磁振动则由电机的空气隙中,定、转子绕组电流建立的磁场的相互作用下所产生的周期力引起.

S.J.Yang总结出了电机产生的噪声与噪声源及其响应,以及作为噪声源的装置的辐射特性有关,第一次提出了近似共振的概念[1];文献[2]对感应电动机、同步电动机和直流电动机噪声产生机理进行了更详尽和系统的研究,提出径向力波的概念,对径向力的频率成分进行了数学描述和实验验证;代颖等对电动车驱动用永磁同步电机进行了力矩特性的研究[3];宋志环等进行了不同极槽配合永磁同步电动机振动噪声分析[4];高学联对电动汽车用永磁无刷电动机进行了研究[5].

本文以某电动小车的永磁同步驱动电机的电磁特性为对象进行分析和研究,采用Ansoft软件建立其二维模型,对电机的气隙磁密时间分布和空间分布进行仿真,计算得到电机的径向电磁力波.

1 永磁电机二维仿真模型

1.1 模型建立

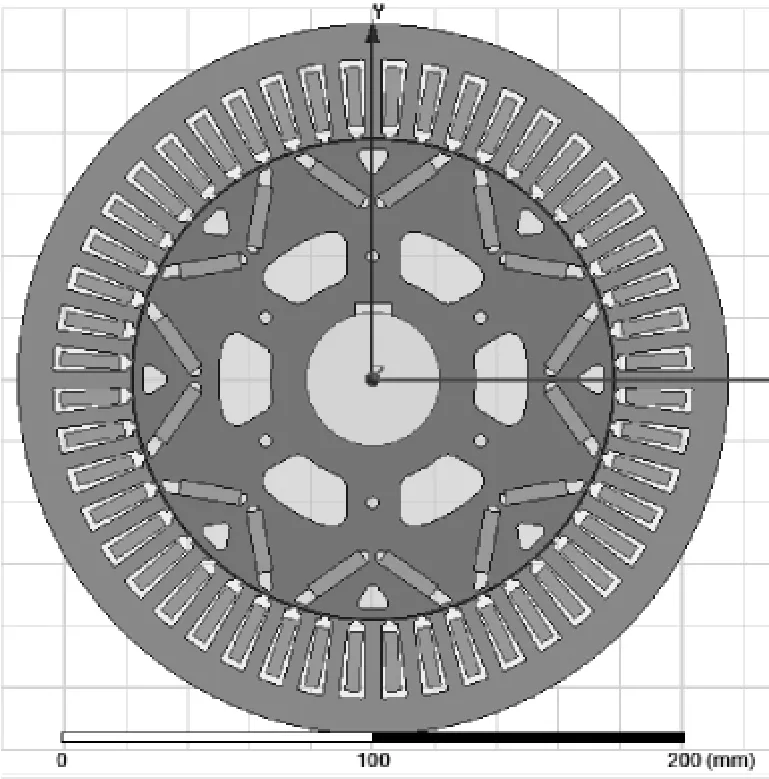

利用Ansoft Maxwell中的RMxprt模块对45kw永磁同步电机进行建模,本文研究的为电动汽车驱动用永磁电机.通过实地观测得到电机的各项参数,对电机结构较为复杂的转子进行CAD建模.

图1 电机二维仿真模型

表1 电机的结构参数

运用 Ansoft软件后其中的 RMxprt模块对45kW电机定子铁心,转子铁心和永磁体材料进行定义,生成电机的二维模型.模型建立后利用该模块的一键式直接导入2D界面的功能,自动完成45kW电机Maxwell 2D模型的建立.同时将CAD建立的转子的模型导入到该二维模型中,取代其自动生成的转子模型,电机的二维建模完成.

1.2 模型验证

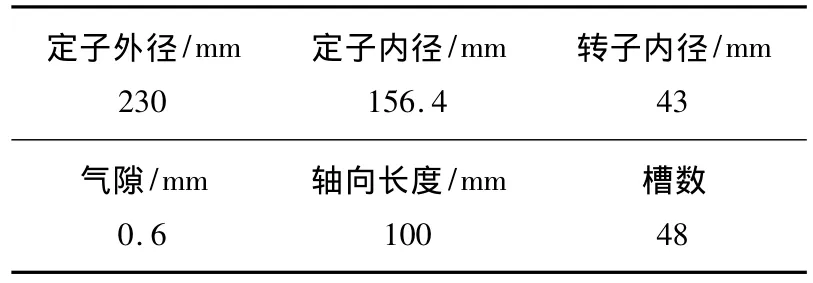

对电机施加三相正弦电流作为电机的激励源,以额定负载转速3000rpm为例,三相激励电流如图2所示.

图2 3000rpm时电机三相激励电流

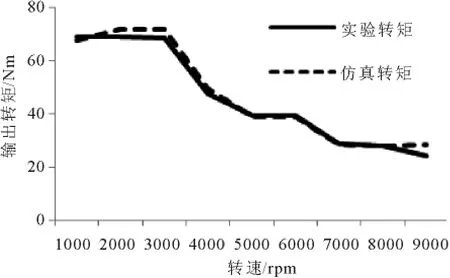

图3 各转速下试验测得和仿真得到的电机输出转矩

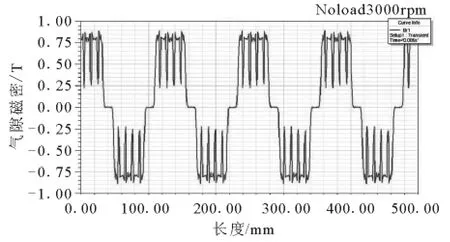

图4 定子内表面圆周的气隙磁密空间分布

通过给定负载正弦波激励电流和恒定转速,将仿真得到的输出转矩与实验得到的数据进行对比,对仿真模型进行验证.图3为各转速下试验和仿真得到的电机的输出转矩.可知软件仿真得到的各转速下的负载输出转矩与实验得到的各转速下的负载输出转矩基本吻合,验证了软件仿真模型的正确性,即对于对称布置永磁体,不考虑端部效应的永磁同步电机可以采用二维模型替代三维模型的简化方式,对电机的性能进行仿真.

2 永磁电机仿真分析

2.1 空载分析

为了方便空载工况的计算,将激励电流值设为0,对额定转速3000rpm进行了仿真,得到定子内表面圆周的气隙磁密空间分布如图4所示,电机定子内表面某点的气隙磁密时间分布如图5所示.

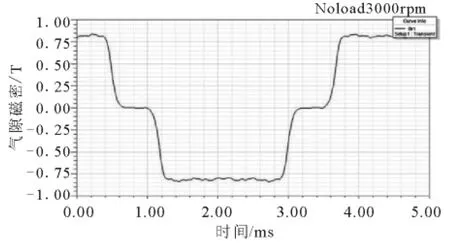

图5 定子内表面某点的气隙磁密时间分布

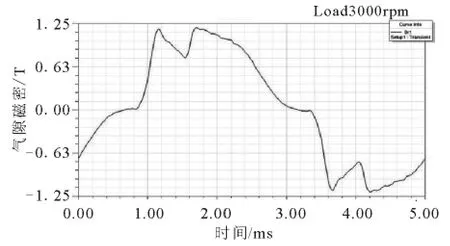

图6 3000rpm时电机定子内表面某点的气隙磁密时间分布

图7 3000rpm时电机定子内表面某点的气隙磁密时间分布谐波分析

图4为定子内表面圆周的气隙磁密空间分布,从整体上来看与空间点的气隙磁密时间分布波形较为相似,都类似矩形波,且有一段时间内气隙磁密为0.但气隙磁密空间分布上每个波峰波谷处都有极大的波动,幅度达到0.6T.图5所示为电机定子内表面某点的气隙磁密时间分布,图中曲线光滑,气隙磁密呈现类似矩形波形状,气隙磁密的最大值约为0.8T,且波形之间有一段时间的延迟,即某一段时间气隙磁密为0.

图8 3000rpm时电机定子内表面气隙磁密空间分布

2.2 负载分析

2.2.1 气隙磁密时间分布和空间分布

给定相应的正弦波激励电流,对不同转速下电机的稳态工况进行仿真分析,可以得到气隙磁密的时间分布和空间分布.

以额定负载转速3000rpm为例,得到电机定子内表面某点的气隙磁密时间分布如图6所示,谐波分析如图7所示.表2为对各转速下该点气隙磁密时间分布图进行谐波分析后得到的谐波幅值最大处频率.

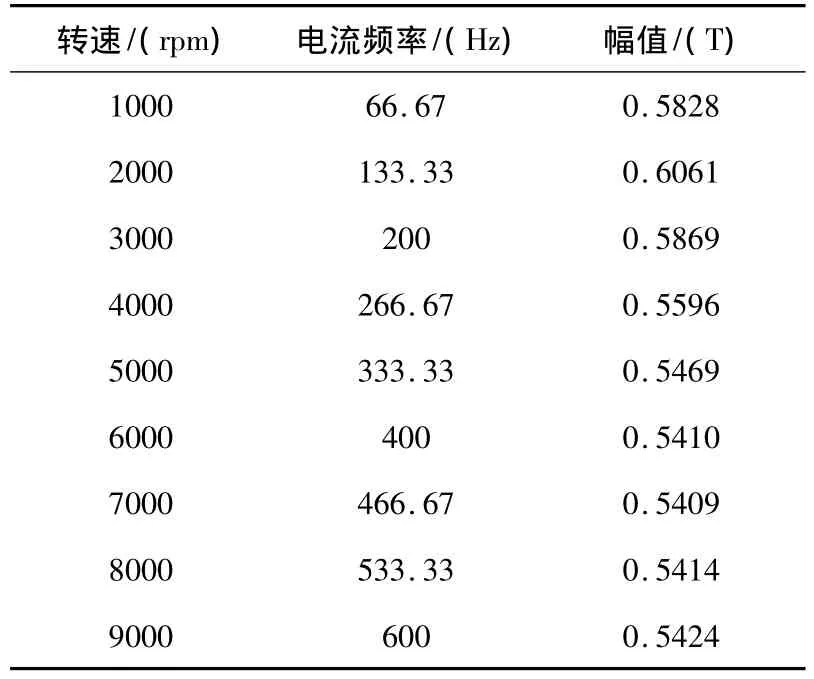

表2 谐波幅值最大处频率及气隙磁密大小

结合表2和图7可以看出,在各个转速下,气隙磁密的基频与激励电流的频率保持一致;基频处的幅值最高,约为谐波最大幅值的6~7倍.之后的幅值高点出现在3倍频,5倍频,7倍频,9倍频,11倍频处,其中7倍频处的幅值在这些倍频中最大.从走向趋势上来看,从1000rpm到7000rpm转速范围内基频及各倍频处的幅值都随着转速的变大呈现下降的趋势.7000rpm到9000rpm转速范围内基频处的幅值则随着转速的增加而略有增长.整体而言,基频随着激励电流频率的增大而增大,在高转速时,5000Hz内气隙磁密谐波的成分较低转速时明显减少,幅值也较低.

电机定子内表面周向的气隙磁密分布如图8所示.电机有4对极,即一共8极,所以在一周范围内气隙磁密共有4个波峰和4个波谷,对应该极的气隙磁密最大处.负载时的气隙磁密随定子内表面的空间分布与激励电流的正弦波形相似,不同于空载时类似矩形波的气隙磁密空间分布波形.从图中可以得到,气隙磁密的最大值约为1.4T,每隔45°出现一个波峰或波谷,而且越靠近峰值处,气隙磁密的波动越大,当接近0时,则基本无波动,与空载时的变化趋势相似.这是由于定子绕组槽对气隙磁密的影响,所以在某空间点气隙磁密沿时间分布图上并没有这种波动现象.

2.2.2 径向电磁力时间分布

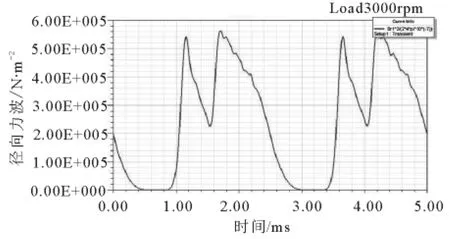

图9 3000rpm负载转速下电机定子内表面某点的径向电磁力时间分布

图10 3000rpm时电机定子内表面某点的径向电磁力的谐波分析

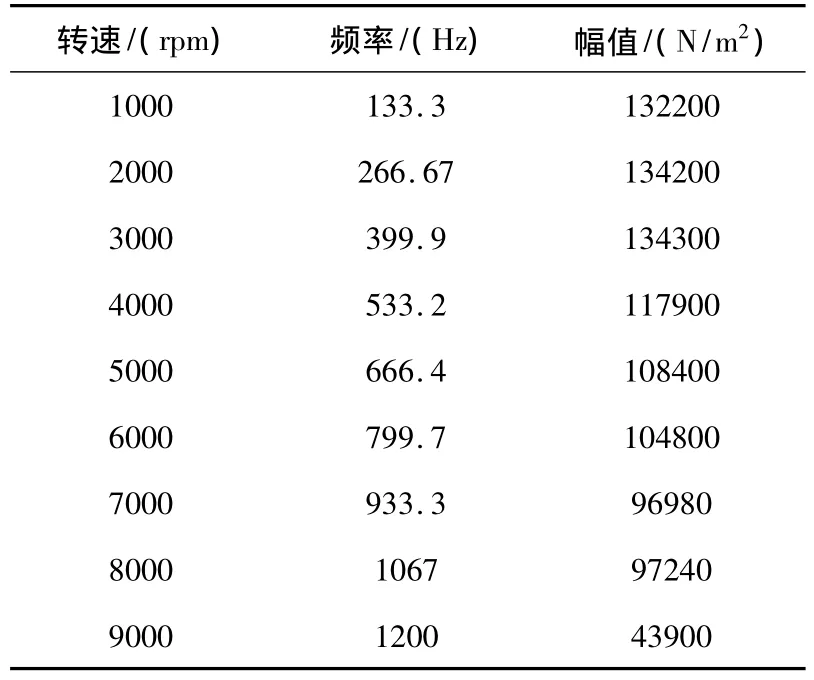

表3 谐波幅值最大处频率及径向电磁力波大小

以额定转速负载稳态工况为例,得到该空间点的径向电磁力时间分布和谐波分析.从图10可得3000rpm负载转速下该点的径向电磁力的谐波分析的最大值出现在频率为0处,为2.649×105N/m2.谐波幅值呈现随转速增加而减小的趋势,与气隙磁密的变化基本相同.

各转速下径向电磁力的谐波幅值最大处的频率及其幅值大小如表3所示.将表2与表3比较可知,径向力波的频率为激励电流频率的2倍,即f=2f1r(r=1,2,3,…),f1为激励电流频率,及激励电流的频率.由此可得,同步电机的电磁噪声和振动频率与电网频率成整数倍的关系,当电网频率为50Hz时,同步电机的振动和噪声频率为100的倍数,这也是同步电机与异步电机在振动和噪声方面的区别所在.而对于本文研究的电动汽车驱动用调速永磁同步电机来说,为了满足尽可能增大输出转矩和转速的变化范围的要求,采用变频器供电的情况下,各转速的径向力波的谐波频率分布较为密集,易与定子产生共振效应,产生剧烈的振动.

3 结论

电机的电磁振动和噪声是由作用于电机定子上的径向电磁力波和切向转矩波动引起的,本文从径向电磁力波入手,对永磁同步驱动电机的空载和负载稳态工况进行了分析研究.

(1)对于对称分布的调速永磁同步电机可以通过二维模型代替三维模型进行仿真.

(2)气隙磁密的时间分布和空间分布随转速的增加幅值减小.从其谐波分析可以得到基波时的幅值最大,分布在5000Hz内的谐波数量和幅值也呈减小趋势.

(3)径向力波在频率为二倍激励电流频率时的谐波幅值最大,谐波幅值也随转速的增加而减小.

[1]J.Ellison,S.J.Yang.Calculation of Acoustic Power Radiated by Electric Machine[J].Acoustics,1971,(25):28 - 34.

[2]S.J.Yang.Low Noise Electrical Motors[M].Clarendon Press,Oxford,1981.

[3]代颖,崔淑梅.电动车驱动用永磁同步电机力矩特性的研究[J].高技术通讯,2005,15(12):64 -67.

[4]宋志环,韩雪岩,陈丽香,唐任远.不同极槽配合永磁同步电动机振动噪声分析[J].微电机,2007,40(12):11 -14.

[5]高学联.电动汽车用永磁无刷电动研究[D].山东大学,2010.

[6]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[7]陈永校.电机噪声的分析和控制[M].杭州:浙江大学出版社,1987.