CCD传感器实时检测技术在微细电火花加工机床上应用的优势

李 享 , Ivano Beltrami, 胡义华 , 吴浩怡 , 康逢文

(1.广东工业大学 物理与光电工程学院,广东 广州 510006;

2.瑞士意大利语区应用科学大学 创新技术系,瑞士 卢加诺 6928;3.阿奇夏米尔公司 瑞士 卢加诺 6928)

CCD传感器实时检测技术在微细电火花加工机床上应用的优势

李 享1,2, Ivano Beltrami2,3, 胡义华1, 吴浩怡1, 康逢文1

(1.广东工业大学 物理与光电工程学院,广东 广州 510006;

2.瑞士意大利语区应用科学大学 创新技术系,瑞士 卢加诺 6928;3.阿奇夏米尔公司 瑞士 卢加诺 6928)

CCD传感器实时检测系统是一套基于光电检测技术的质量监测仪器,可用于实时观测和测量被加工工件,特别适合安装应用于微细电火花加工机床。此系统利用CCD(Charge-Couple Device)传感器对工件进行非接触式测量,提高了微细电火花加工机床的工作效率和质量。此文对这一系统进行讨论,分析了其特点和优越性。

CCD传感器;细微电火花加工机床;实时传感

目前,精密加工技术已经被广泛用于各个领域,如微米量级的机械零器件,微机电系统,生物医药器械,以及光电设备。与此同时,先进的检测技术也是精密加工过程中重要的一个环节[1]。为了控制被加工工件的精度,提高工作效率,通常微细电火花机床在加工完后会用电极丝触碰法进行检测采集数据,但这种方法会影响工件表面质量,仅适用于对加工表面粗糙度要求不高的情况。为了避免在测量过程中磨损工件表面,一般会使用非接触式检测设备,这就需要将工件取下后挪送到其他设备上采集所需数据,延长了加工时间[2-3]。因此,为了提高监测效率,优化检测设备,一套可被安装在电火花机床上,利用CCD传感器进行非接触式快速测量的系统被使用。文中介绍了此系统的基本性能,并详述了其两大优势;测量性能稳定,精确度高。

1 CCD传感器实时检测系统

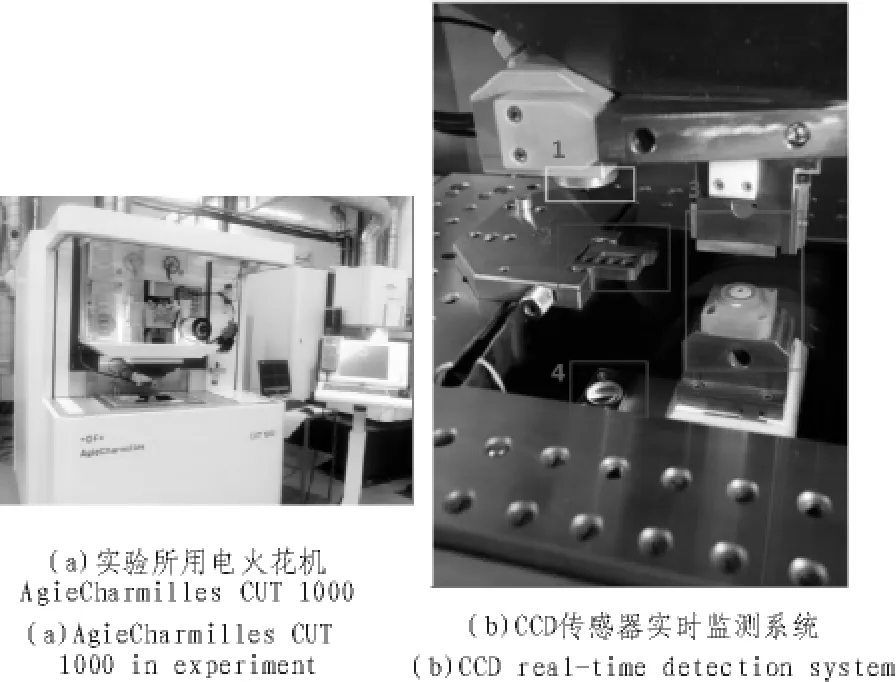

CCD传感器实时检测系统是一款基于光学检测原理的系统,不光可以用于在线观测被加工工件表面情况,还能用来测量工件的精度,特别适用于电火花加工机床。此系统的独特之处还在于加工完工件后,能马上进行测量。这种检测方式克服了微米量级工件可视范围小检测难度大的问题[4]。图1中被安装在线切割电火花加工机床上的即为此系统。图1(a)为瑞士阿奇夏米尔公司的 AgieCharmilles CUT 1000。图1(b)中1号框内是CCD传感器,也是整个检测系统中重要的组成部分之一。当电蚀过程结束并且电解质(如去离子水和油)被清理干净后,这一设备将会自动寻找到被测对象位置并移动到此对象的上方。然后为了寻找到在Z轴上合适的位置,一个名为“Autofocus”的程序将会被自动运行以用来调整此成像器件与工件表面的最佳距离。测量过程中成像器件将会通过拍照的方式将工件表面情况传送给负责数据分析的电脑,所有被传送过来的图片经过统计分析后可得到如圆孔直径,圆孔中心位置,半弧的直径和中心位置,两平行边之间的间距,不规则切割边缘形状的扫描等数据。

图1 CCD实时检测系统Fig.1 CCD red-time detection system

这个系统的两大主要功能为:观察,检测。观察被测工件表面主要依靠光学原理将待测部分放大后进行探测对比,也正因为如此工件表面情况能够在短时间内被收集,即通过操作面板上的显示屏直接得到。而检测功能则需要运用空间计量学的知识,来自动或手动分析计算出诸如间距,半径或轮廓扫描等信息。

2 CCD传感器实时检测系统重复测量的稳定性

为了检验CCD传感器实时检测系统重复测量的稳定性,标准工件上3个小孔的直径在同样条件下被重复测试33 900次,总共438小时。同时,由于机械探头接触扫描式检测仪器Leitz PMM866被广泛用在测量工件质量的过程中,能满足大多数客户对精度的需求,所以,这种仪器的测量结果将被当做参照值。

表1分析总结收集的所有结果分别得到3个圆孔平均直径和标准偏差,以及机械探头接触式仪器Leitz PMM866测量对比值。

表1 33 900次测量结果总结以及与Leitz PMM866测量结果对比Tab.1 The summary of 33 900 measurements and the comparison with the results from Leitz PMM866

从表格1中可得所有圆孔半径的标准偏差都在0.5 μm左右,并且与Leitz PMM866所得结果的偏差从-0.3 μm到0,都满足小于1 μm的需求。同时,所有结果的峰值偏移都在±1 μm以内,同样也满足最初的精度需求。综上所述,该系统重复测量结果精度都稳定在±1 μm以内,满足细微电火花机床对工件检验精度的需求[5-7]。

3 与其他细微精加工中常用测量机器的对比

在微米精加工过程中不同的检测机器被使用,为了与这些常用机械进行对比,设计了一系列的实验来对比它们的精度。

3.1 手动式测量方法

3.1.1 投影仪

这一类测量机器利用光学衍射原理在被测工件背面投射背景光,并使用高倍放大镜头进行接收放大后投射在观测屏上。由于此种测量方式受人为影响较大,为了确定人为因素对最后结果精确度影响的程度,我们设计了如下实验:一个宽10 mm的标准工件被用作待测工件,在投影仪的观测屏上可以看到一个XY方向的基准线,测量过程中我们需要用人眼判断出Y轴方向上基准线和工件边缘的最佳吻合处。当确定位置后按下与投影仪相连用来读取位置仪器上的按钮,定义此处为(X,Y)=(0,0)点,然后转动放着工件的托盘沿着X轴移动到此工件的另一边缘,用同样的方法记录下另一边缘处同一X方向上的另一点。此时可从仪器上读取两点间的距离,即为此标准工件两边缘间的间距。同样的实验被独立重复 50次[8-9]。

图2为总和所有结果出现频率比。通过计算标准偏差我们可以得到人为因素对测量精度影响为当可信度为95%时的±4.05 μm,并且此工件的平均宽度为 9 996 μm,即为-4 μm偏离实际宽度。

图2 投影仪所得结果出现频率比Fig.2 The frequency of results from projector

3.1.2 高放大倍率CCD可视检测仪---TolTec

TolTec 250为放大倍率250的CCD可视检测仪事一种高放大率并同时可安装在线切割电火花机床和电火花刻磨机上。当该仪器被安装在线切割电火花机床上后工件和镜头间的相对位置就已固定,但若是安装在电火花刻磨机上就能对镜头进行调整。因此实验过程中虽然此仪器被安装在电火花刻磨机上,但为了模拟与新研发的组合式可视检测系统同样被安装在线切割电火花机床上的测试条件,从观测屏上看到的工件与XY基准线呈一定角度[10-12]。

为了测试该仪器的精确度,以下实验被组织:

实验别分组织了13个人使用此仪器测量一标准工件的宽,每人可测量任意次数,到最后共46个测量结果被收集(平均每人每次测量用时5分钟)。每次测量时共需要在工件的两边定义3点,然后利用电火花机床中得数控系统算出其中一点到另外两点所确定直线上的垂直距离[13-14]。

分析图3可以得到此种手动测试法的精确度为可信度95%下的±2.6 μm,并且-0.01 μm 偏离实际宽度。

图3 最后结果与标准值之间偏差出现频率比Fig.3 Measuring difference from nominal value by TolTec 250

3.2 自动测量法

3.2.1 光学测量仪

Optical Gaging Products (OGP)是一款基于光学原理的非接触式高精度自动测量设备。使用此仪器进行测量时可以调试如光强,放大倍数等参数,因此为了确定最佳测量状态,设计了以下一系列对比实验。

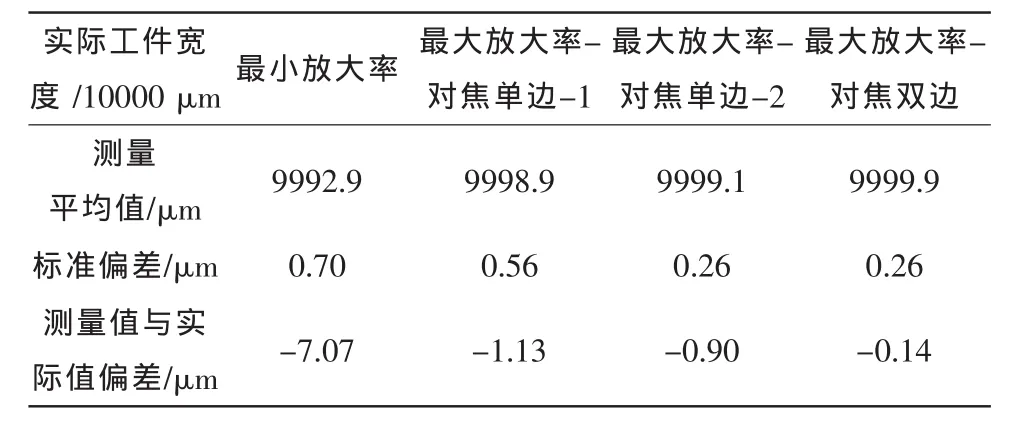

10 mm宽标准工件再次被使用,下面分别是4组仅使用背景光照明情况下的对比实验:1)最小放大率;2)最大放大率仅对焦一边;3)最大放大率下对焦另一边;4)最大放大率下对焦两边。最后结果可从表格2中读出。

表格2 OGP所有实验结果总和Tab.2 Summary of all the measurements from OGP

由上述结果可得,最高放大率下多次对焦实验结果最好,95%可信度下的精确度可达±0.52 μm。

3.2.2 CCD实时检测系统

使用同样的10 mm宽标准工件,测量时在工件边沿用两点定义一个范围,系统会自动测量出该范围的中心位置,重复同样步骤在工件另一边上确定另外两点,最后点击“calculate”系统会自动计算出两边间的距离。总结系统最后测量结果如表3所示,在95%信任度上的精确度为±0.7 μm。

表3 所有结果总和Tab.3 Summary of all the results

3.3 所有实验总和

通过对比其他非接触式手动或自动式微细测量仪器,按照表4将所有仪器精确度进行分析和总结。全自动式检测仪器在手动式仪器的基础上将精确度至少缩小到四分之一,同时单次执行任务的时间也缩短到仅0.1分钟左右。CCD传感器系统的精度与OGP非常接近,执行单次测量的时间也几乎相同。可以满足实际应用中对检测仪器精度的需求。

表4 由实验所得所有仪器精确度总和Tab.4 Summary of the precision for all the test machines

4 结 论

通过上述一系列分析和对比,可发现此系统克服了实时检测系统稳定性以及精度上的瓶颈。同时这种监测加工质量的方式不用接触被测工件,避免了对工件表面造成磨损,同时也加快了检测速度。此外,电蚀后可直接在操作台上进行测量,提高了加工效率。通过测量圆直径实验可得,此系统长时间重复测量下精确度可稳定在±1 μm。通过与其他测量仪器的对比实验,可发现这种CCD传感器检测系统的检测精度可达±0.70 μm,准确度上也达到了小于1 μm水平,满足了细微加工中对检测仪器精度的需求。

CCD传感器实时检测系统不仅具有很好的研究价值,还有着广阔的市场。随着技术不断改进,细微加工业对加工精度和效率的要求也越来越高,这一系统填补了市场空缺,提高了电火花加工机床的生产质量和效率。

[1]Dominiek R,Wim M,Hendrik V B.Machining of threedimensional microstructures in silicon by electro discharge machining[J].Sensor and Actuators,1998,67(1-3):159-165.

[2]余晓琴.浅析微细电火花加工机床加工误差及提高精度的措施[J].科技创新导报,2011,80(7):40.

YU Xiao-qin.Analysis of the producing errors on electro discharge machining and the method to improve production precision[J].Science and Technology Consulting Herald,2011,80(7):40.

[3]ZHANG Hong-tao, DUAN Fa-jie, DING Ke-qi.Study on calibration of linear CCD based on two steps [J].Acta Metrologica Sinica, 2007, 28(4):311-313.

[4]Westerweel J.Fundamentals of digital particle image velocimetry[J].Measurement and Science Technology,1997,12(8):1379-1392.

[5]Shaklan S,Sharman M C,Pravdo S H.High-precision measurement of pixel positions in a charge-coupled device[J].Applied Optics,1995,34(29):6672-6681.

[6]LI Mei-song,MING Ping-wang,LU Lu, et al.High precision camera calibration in vision measurement [J].Optics and Laser Technology, 2007, 7(39):1413-1420.

[7]Weckenmann A,Nalbantic K.Precision measurement of cutting tools with two matched optical 3D-sensors[J].Annals-Manufacturing Technology,2003,1(52):443-446.

[8]王婉春,裴仁清.多面阵CCD协同精密检测较大尺寸物体的研究[J].光学仪器,2001,23(4):3-7.

WANG Wan-chun,PEI Ren-qing.Multiple area array CCD based measurement research for big size object precision[J].Optical Instruments,2001,23(4):3-7.

[9]吴上生.机器视觉技术在检测轴类零件弯曲变形中的应用研究[J].机械制造,2005,43(6):69-71.

WU Shang-sheng.Application research on machine vision technology in measurement of bending deformation of shaft workpieces[J].Machinery,2005,43(6):69-71.

[10]Wilkinson J A,Meaden G,Dingley J D.High-resolution elastic strain measurement from electron backscatter diffraction patterns:new levels of sensitivity[J].Ultramicroscopy,2006,4(106):307-313.

[11]Everett E M,Howell B S.A technique for Ultrahighprecision CCD photometry[J].The Astronomical Society of the Pacific,2001,789(113):1428-1435.

[12]Meinhart D C,Wereley T S,Santiago G J.Particle image velocimetry measurements of a microchannel flow[J].Experiments in Fluids,1999,5(27):414-419.

[13]Groot D P,Deck L.Three-dimensional imaging by subnyquist sampling of white-light interferograms[J].Optics Letters,1993,17(18):1462-1464.

[14]Viles L C,Sieracki E M.Measurement of marine picoplankton cell size by using a code,charge-coupled device camera with image-analyzed fluorescence microscopy [J].American Society for Microbiology,1992,2(58):584-592.

Application technology of real-time detection with Charge-Couple Device sensor on electro discharge machining machines

LI Xiang1,2, Ivano Beltrami2,3, HU Yi-hua1, WU Hao-yi1, KANG Feng-wen1

(1.Faculty of Physics Optoelectronic in Engineering,Guangdong University and Technology,Guangzhou510006,China;2.Scuola Universitaria Professionale della Svizzera Italiana,Dipartmento Tecnologie Innovative,Lugano6928,Switzerland;3.AgieCharmilles,Lugano6928,Switzerland)

Real-time detection system with Charge-Couple Device (CCD) sensor, also named “Integrated Vision Unit(IVU)”,is a kind of quality control device based on photoelectric detection technology.It was designed to visualize and measure work pieces directly on the machine tool, particularly on Electro Discharge Machines (EDM).By using non-contact measuring technology with CCD sensor,IVU system improves the efficiency and quality of working on EDM machines.As following the disadvantage of this advanced measuring system is discussed.

CCD sensor;EDM;real-time detection

T-19

A

1674-6236(2012)05-0152-03

2012-01-07稿件编号:201201023

李 享(1988—),女,湖北襄樊人,硕士研究生。研究方向:CCD图像传感器检测与控制。