600 MW机组高低旁路系统温度调节性能研究

张良军,李康良,王 旺

(国电浙江北仑第一发电有限公司,浙江 宁波 315800)

火力发电机组的旁路系统是在机组冷态启动或汽轮机快速甩负荷时用以提高机组效益的一套设备。根据其控制对象的不同可以分为高压旁路(简称高旁)控制系统和低压旁路(简称低旁)控制系统。高旁是在锅炉启动和甩负荷时,把锅炉过热器来的蒸汽通过高旁管道经过减温减压后引到再热器。低旁是在锅炉启动或甩负荷时,把锅炉再热器来的蒸汽通过低旁管道经过减温减压后引入冷凝器。

北仑发电厂3—5号机组自2000年前后投产以来,高、低压旁路系统一直存在缺陷多、自动投入率低等问题,严重影响机组运行的安全性与经济性。

1 故障情况

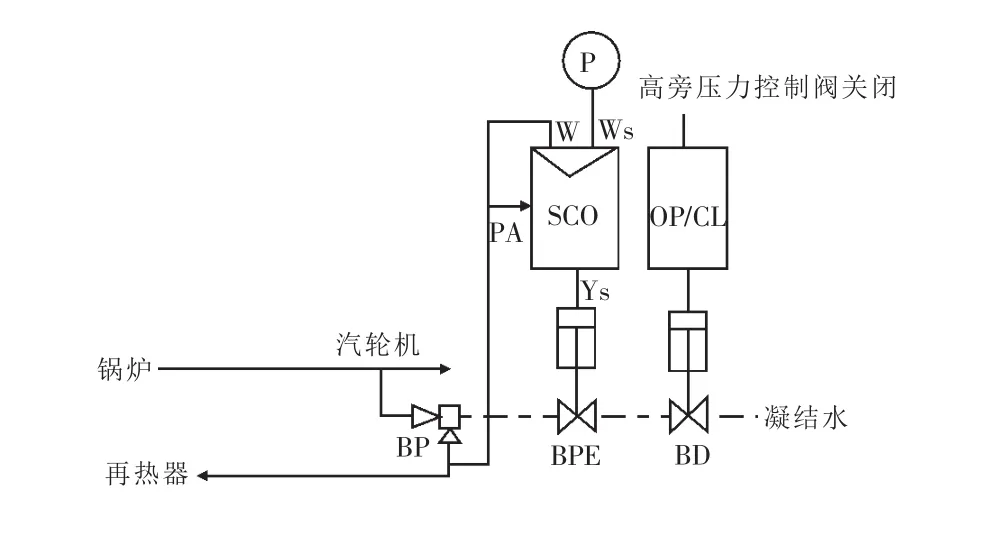

北仑发电厂3—5号600 MW机组采用瑞士SULZER公司设计制造的高、低压旁路系统,其容量均为50%锅炉最大出力(BMCR)流量。使用SULZER AV6控制系统及配套的电液执行机构,系统包含1个高旁压力控制阀(BP),1个高旁温度调节阀(BPE),1个高旁喷水隔离阀(BD),2个低旁压力控制阀(LBP)和2个低旁温度调节气动阀(LBPE)等,如图1所示。

据统计,2008年1月至2009年5月,3—5号机高低旁路系统缺陷中,由于高低旁喷水减温调节品质不佳导致高低旁温度控制撤出自动的缺陷占总缺陷数75%以上。高低旁温度控制品质不佳具体表现为:

(1)在开停机过程中,旁路系统投入自动时高旁喷水调节阀大幅晃动。

(2)在低旁开启时,常常由于低旁喷水调节阀开启速度迟缓而造成低旁阀后温度高高保护动作引起低旁快关。

上述故障不仅延误开停机,而且高低旁温度控制只能切至手动,在开停机过程中需派专人手动控制旁路温度,手动控制往往造成喷水过量或欠量等问题。在运行人员配置精简的情况下浪费了人力,从而也减弱了对其他重要设备的有效监控,严重影响机组安全运行。

2 故障原因分析

2.1 高旁温度控制原理

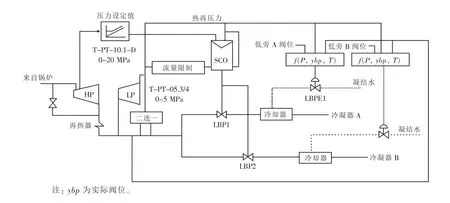

高旁温度调节系统是一个带有旁路流量前馈信号的单回路反馈系统,如图2所示。高旁温度控制器(SCO-BPE)的作用是保证高旁阀后蒸汽温度稳定且不超温,以保护再热器,再热器冷端温度一般控制在320℃左右(目前设定值为300℃)。高旁阀后温度在调节器输入端与设定值进行比较,由调节器输出信号控制BPE开度。在自动状态下,温度设定值由集控室后备盘手动设定,设定范围一般在300~320℃范围内。手动状态下,温度设定值跟踪高旁阀后温度。当高旁开度≥2%时(即高旁一开启),温度控制自动投入自动状态。为改善温度控制系统的性能,特别在旁路蒸汽流量大幅度变化时减少过调和低流量时提高系统的控制稳定性,在控制系统设计中采取了如下措施:

(1)为了补偿温度信号的测量延迟,在温度测量回路上设置了PD环节,对高旁阀号温度进行了相位补偿以改善调节品质。

图2 高旁喷水减温控制原理

(2)考虑到不同旁路负荷下相同的温度偏差应具有不同的喷水强度,系统采取将调节器输出乘以旁路蒸汽流量来修正控制强度。

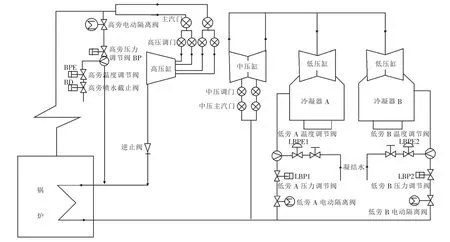

2.2 低旁温度控制原理

由于经低旁流入凝汽器的是饱和蒸汽,因此不可能通过低旁阀后蒸汽温度作为被调量来实现传统的闭环温度控制,低旁喷水流量目标值Fw根据焓值计算。

式中:I为蒸汽的焓值,由再热器的温度T和压力P计算所得,即I=f(T,P);J为凝结水的焓值;Fs为蒸汽的流量,由蒸汽压力P、温度T和低旁的实际开度y计算所得,即Fs=f(T,P,y)。

低旁喷水的实际流量由低旁喷水阀的开度和低旁喷水阀前后压差(经验值)计算,作为系统的反馈值。当低旁压力调节阀关闭,低旁喷水阀马上关闭;当低旁开度≥2%时(即低旁一开启),低旁喷水阀马上开至最小开度20%(默认设置)。低旁喷水减温的控制原理见图3。

图1 主蒸汽及旁路系统流程

2.3 喷水响应速度和喷水量的讨论

高低旁路温度控制的目标就是喷水响应速度和喷水量,以此保证旁路开启时旁路阀后既不会超温又不会出现过量喷水。

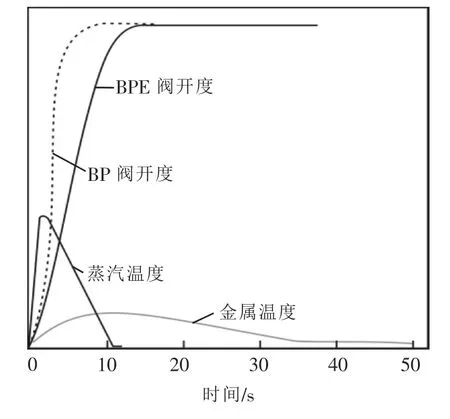

(1)喷水响应速度。以高旁为例,高旁实际快开速度虽只有2~3 s,但高旁喷水阀的响应速度却为8~10 s,即喷水并无快开功能,这会不会造成高旁阀后温度过高呢?试验和运行经验均表明这种担心是多余的。由图4可见,高旁阀后汽温虽在1.5 s内由320℃升到最高值430℃,但随着喷水投入其阀后汽温逐渐下降。阀壁温在5 s时才达最高温(仅350℃),远低于普通碳钢管430℃的耐温条件,此时喷水阀开度已相当大,阀壁温将迅速下降,因此高旁喷水阀的开启速度完全能满足高旁温度控制的要求;另一方面,喷水并非开得越快越好,因为BPE阀的行程比BP阀小得多,假如BPE阀比BP阀开启快得多,这不仅绐旁路阀带来较大热冲击,而且过量喷水还可能进入再热器或汽机而造成水击。

(2)喷水量。在旁路快开时,除要有一定的喷水响应速度,其喷水量也要适当。因为过量喷水会造成热冲击和水击,过少又会使阀后温度过高。因此,高旁通常采用超前加温度反馈的控制方式,即在高旁快开的一瞬间,根据其进口压力和开度,立即计算蒸汽流量,根据蒸汽温度、流量计算所需的减温水量,将减温阀迅速开启到所需的相应开度,再按喷水后的实测汽温进一步调整减温阀的初始开度,以准确控制阀后汽温。对低旁而言,其减温阀的初始开度虽也是用计算方法超前控制的,但并不按阀后实测汽温进行反馈控制。因为低旁阀后的蒸汽接近于饱和状态,汽温测不准,因此阀后实测汽温只作监视而不作控制用。

图4 高旁喷水试验时有关参数的变化趋势

低旁喷水温度控制系统对精度要求不是很高,况且也允许有适度的过量喷水(<10%)。安全性方面要求不能超温而损坏凝汽器。高旁减温喷水调节不过分追求快速性,在控制精度(喷水量方面)上有要求;而低旁减温喷水调节不过分追求精度(适度的过量喷水),安全性上要求较高。

3 运行中的调整及效果

图3 低旁A/B喷水减温控制原理

根据高旁减温喷水调节阀频繁快速开关(晃动)且高旁阀后温度未出现超温现象可知,高旁喷水减温调节响应已过分灵敏,因此可将调节阀响应速度适当下调一点。由低旁减温调节常常引起低旁阀后温度高从而造成低旁快关现象可知,低旁喷水明显存在喷水量不足问题,可适当增大低旁减温喷水调节阀最小阀位(缺省值为20%,即低旁开度2%,温度调节阀马上打开的开度)。

将3,4,5号机低旁减温喷水调节阀最小开度由20%调整至35%以增加初始喷水量,将高旁温度控制响应速度的控制参数G由4调整至3(G=1为低控制质量,2~4为中级控制质量,5为高控制质量),通过对近几次3,4,5机开停机过程观察,低旁减温喷水调节性能已大大改善,控制已投入自动方式,基本满足控制要求。

4 结语

高低旁温度调节过程只发生在机组开、停机极短暂时段内,这给调节系统故障的解决带来较大的困难。问题的最终解决得益于对调节系统缺陷长期不懈的跟踪及对调节对象特性深入的研究。

[1]胡勤.SULZER公司AV6旁路控制系统调试[J].湖北电力 2000,24(4):30-33.

[2]包海林,徐向阳,李兴旺.SULZER旁路系统在600 MW机组的应用[J].内蒙古电力技术,2006,24(2):20-23.

[3]傅维维.汽机旁路系统设计运行中若干问题浅析[J].福建电力与电工,1994,14(2):33-34.